PLC

Giao Tiếp Giữa PLC Với HMI/SCADA: Nền Tảng Tự Động Hóa Công Nghiệp Hiện Đại

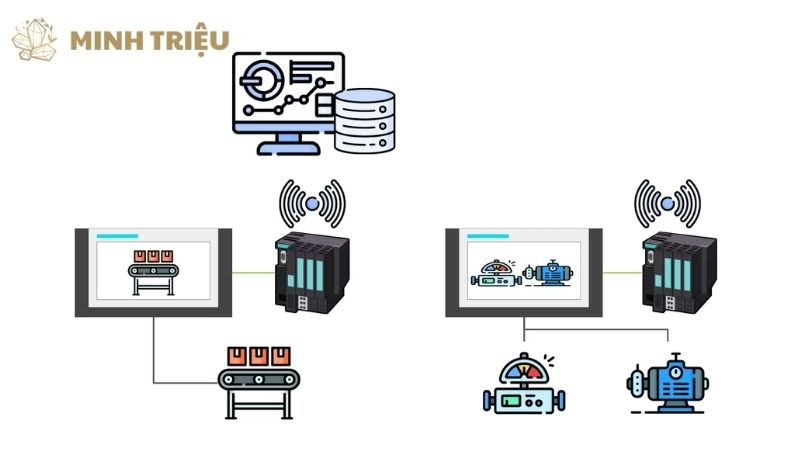

Tối ưu hóa quy trình sản xuất hiện đại yêu cầu sự phối hợp chặt chẽ giữa các hệ thống điều khiển, trong đó PLC đóng vai trò trung tâm. Để vận hành hiệu quả, PLC cần giao tiếp mượt mà với HMI và SCADA – những giao diện giúp chuyển đổi dữ liệu thành thông tin trực quan, hỗ trợ giám sát và điều khiển kịp thời. Bài viết sẽ phân tích sâu về vai trò của kết nối PLC – HMI/SCADA, các phương thức phổ biến, quy trình thiết lập, thách thức và xu hướng phát triển trong thời đại Công nghiệp 4.0.

1. Tổng Quan về HMI và SCADA

1.1. HMI (Human-Machine Interface)

HMI là giao diện đồ họa cho phép người vận hành tương tác trực tiếp với máy móc và dây chuyền sản xuất tại chỗ. Chức năng chính của HMI bao gồm hiển thị trạng thái hoạt động của thiết bị, các thông số quy trình như nhiệt độ, áp suất, tốc độ, đồng thời cung cấp các nút điều khiển trực quan để bật/tắt thiết bị hoặc thay đổi cài đặt.

HMI thường được ứng dụng trong việc điều khiển cục bộ tại từng máy hoặc giám sát một phần quy trình cụ thể, ví dụ như một trạm bơm hoặc một máy đóng gói. Các loại HMI phổ biến nhất hiện nay là màn hình cảm ứng (touch panel), hoặc các bảng điều khiển tích hợp nút bấm và đèn báo.

1.2. SCADA (Supervisory Control and Data Acquisition)

SCADA là một hệ thống giám sát và điều khiển cấp cao hơn, có khả năng thu thập dữ liệu từ nhiều PLC và các thiết bị trường khác trải rộng trên một khu vực địa lý rộng lớn. Chức năng chính của SCADA bao gồm giám sát toàn diện mọi hoạt động của nhà máy, cho phép điều khiển thiết bị từ xa, thu thập và lưu trữ lượng lớn dữ liệu lịch sử để phân tích xu hướng và tạo các báo cáo tổng quan.

SCADA thường được ứng dụng trong các hệ thống lớn như nhà máy điện, hệ thống cấp thoát nước, hoặc mạng lưới đường ống dẫn dầu khí. Một hệ thống SCADA điển hình bao gồm các thành phần chính như MTU (Master Terminal Unit) đóng vai trò trung tâm, RTU (Remote Terminal Unit) thường là các PLC ở xa, một mạng truyền thông để kết nối các thành phần, và phần mềm SCADA chạy trên máy tính trung tâm.

1.3. Sự khác biệt và mối quan hệ giữa HMI và SCADA

Trong khi HMI thường tập trung vào giao diện trực tiếp tại chỗ cho một máy hoặc một quy trình nhỏ, SCADA cung cấp cái nhìn tổng thể và khả năng điều khiển từ xa cho toàn bộ hệ thống hoặc nhiều khu vực. Tuy nhiên, HMI cũng có thể là một thành phần hoặc giao diện cục bộ của một hệ thống SCADA lớn hơn, cung cấp điểm truy cập và điều khiển tại chỗ cho một phần cụ thể của quy trình.

2. Các Phương Thức và Giao Thức Giao Tiếp Phổ Biến

2.1. Mạng Ethernet công nghiệp (Industrial Ethernet)

Mạng Ethernet công nghiệp là phương thức giao tiếp được ưa chuộng hàng đầu nhờ tốc độ truyền dữ liệu cao, băng thông rộng và khả năng mở rộng linh hoạt, rất phù hợp cho các hệ thống tự động hóa phức tạp. PLC và HMI/SCADA kết nối thông qua các switch Ethernet chuyên dụng, tạo thành một mạng lưới mạnh mẽ. Các giao thức chính trong Ethernet công nghiệp bao gồm:

- Profinet (Siemens): Đây là một giao thức thời gian thực, nổi bật với khả năng xử lý dữ liệu cực nhanh và độ chính xác cao, lý tưởng cho các ứng dụng đòi hỏi đồng bộ hóa chính xác và tốc độ phản hồi tức thì.

- EtherNet/IP (Rockwell Automation): Dựa trên nền tảng Ethernet tiêu chuẩn, giao thức này tích hợp sâu với các thiết bị của Rockwell Automation, cung cấp khả năng kết nối liền mạch và đơn giản hóa việc cấu hình.

- Modbus TCP/IP: Giao thức này được phát triển dựa trên Modbus truyền thống nhưng chạy trên nền tảng TCP/IP của Ethernet, rất phổ biến, dễ triển khai và có khả năng tương thích rộng rãi giữa các hãng sản xuất thiết bị.

2.2. Giao tiếp nối tiếp (Serial Communication)

Giao tiếp nối tiếp là một phương thức đơn giản và chi phí thấp, thường được sử dụng cho các kết nối khoảng cách ngắn hoặc các hệ thống cũ hơn, cung cấp độ tin cậy nhất định. Các chuẩn chính bao gồm RS-232 cho kết nối điểm-điểm ở khoảng cách ngắn và RS-485 cho kết nối đa điểm với khả năng truyền tải xa hơn và chống nhiễu tốt hơn trong môi trường công nghiệp.

Modbus RTU là giao thức phổ biến nhất được sử dụng trên chuẩn RS-485, thường dùng để kết nối PLC với các thiết bị trường đơn giản hoặc HMI đời cũ.

2.3. OPC (OLE for Process Control)

OPC là một chuẩn công nghiệp mở, đóng vai trò quan trọng trong việc cho phép các ứng dụng phần mềm giao tiếp với phần cứng và phần mềm điều khiển mà không cần quan tâm đến giao thức gốc của chúng. Điều này tạo ra một lớp trừu tượng, giúp hệ thống HMI/SCADA có thể lấy dữ liệu từ nhiều loại PLC của các nhà cung cấp khác nhau một cách dễ dàng.

OPC bao gồm nhiều loại, như OPC DA (Data Access) để truy cập dữ liệu thời gian thực, OPC HDA (Historical Data Access) để truy cập dữ liệu lịch sử, và OPC A&E (Alarms & Events) để nhận cảnh báo và sự kiện. Đặc biệt, OPC UA (Unified Architecture) là thế hệ mới của OPC, được thiết kế để đa nền tảng, tích hợp các tính năng bảo mật mạnh mẽ và hỗ trợ truyền dữ liệu từ thiết bị trực tiếp lên đám mây.

2.4. Giao thức độc quyền của nhà sản xuất

Nhiều nhà sản xuất PLC cũng phát triển các giao thức độc quyền của riêng mình để tối ưu hóa hiệu suất và tính năng cho các thiết bị của họ. Ví dụ, Siemens có MPI/Profibus DP, trong khi Rockwell sử dụng DeviceNet. Các giao thức này thường mang lại hiệu suất tốt nhất khi sử dụng trong hệ sinh thái của cùng một hãng, nhưng lại hạn chế tính tương thích khi cần tích hợp với thiết bị của các nhà cung cấp khác.

3. Quy Trình Thiết Lập Giao Tiếp

Việc thiết lập giao tiếp hiệu quả giữa PLC và HMI/SCADA đòi hỏi một quy trình bài bản và chính xác.

3.1. Lựa chọn phần cứng và phần mềm

Đầu tiên, cần lựa chọn PLC phù hợp với yêu cầu ứng dụng, bao gồm các module giao tiếp cần thiết như Ethernet hoặc serial. Tiếp theo, chọn HMI/SCADA dựa trên quy mô hệ thống, yêu cầu hiển thị và khả năng điều khiển. Cuối cùng, chọn phần mềm lập trình/cấu hình tương ứng, ví dụ như TIA Portal cho Siemens PLC, GX Works cho Mitsubishi, Studio 5000 cho Rockwell, hoặc WinCC và FactoryTalk View cho các hệ thống SCADA.

3.2. Cấu hình địa chỉ và thông số mạng trên PLC

Bạn cần gán một địa chỉ IP duy nhất cho PLC nếu sử dụng Ethernet, hoặc một địa chỉ nút nếu dùng fieldbus (ví dụ Profibus). Ngoài ra, hãy thiết lập các thông số giao tiếp như baud rate, parity, và stop bits cho các kết nối nối tiếp.

3.3. Cấu hình kết nối trên phần mềm HMI/SCADA

Trong phần mềm HMI/SCADA, bạn sẽ chọn driver/giao thức phù hợp với PLC của mình. Sau đó, nhập địa chỉ PLC và các thông số kết nối đã cấu hình ở bước trước. Quan trọng là phải kiểm tra trạng thái kết nối để đảm bảo rằng HMI/SCADA có thể thiết lập liên lạc thành công với PLC.

3.4. Khai báo biến (Tags) và ánh xạ dữ liệu

Việc khai báo các biến (Tags) là bước để xác định những thông số nào cần đọc hoặc ghi từ PLC, ví dụ như nhiệt độ, áp suất, trạng thái bật/tắt của bơm, hoặc các lệnh điều khiển. Sau đó, ánh xạ các biến này với các đối tượng hiển thị (như đèn báo, đồng hồ) hoặc điều khiển (nút nhấn, thanh trượt) trên giao diện HMI/SCADA. Đảm bảo rằng kiểu dữ liệu và địa chỉ của biến trong PLC và HMI/SCADA phải tương thích.

3.5. Thiết kế giao diện HMI/SCADA

Bước này liên quan đến việc tạo ra các màn hình hiển thị trực quan và dễ sử dụng. Bạn có thể thiết kế các sơ đồ mô phỏng (mimic diagrams) của quy trình, thêm bảng biểu, đồ thị để hiển thị dữ liệu lịch sử hoặc xu hướng, và tích hợp các nút điều khiển, thanh trượt, hoặc trường nhập liệu để người vận hành tương tác. Đồng thời, cấu hình các cảnh báo (Alarms) và nhật ký sự kiện (Event Log) để ghi lại các sự cố hoặc thay đổi quan trọng.

3.6. Kiểm tra và tối ưu hóa

Sau khi hoàn tất cấu hình và thiết kế, hãy thực hiện kiểm tra toàn diện tất cả các chức năng giám sát và điều khiển. Đánh giá tốc độ phản hồi của hệ thống và độ ổn định của giao tiếp. Cuối cùng, tối ưu hóa các cài đặt để đảm bảo hiệu suất tốt nhất, giảm thiểu độ trễ và tăng cường độ tin cậy của toàn bộ hệ thống.

4. Những Thách Thức và Giải Pháp

4.1. Tính tương thích giữa các hãng

Một thách thức lớn trong tự động hóa là sự thiếu tương thích giữa các thiết bị của các nhà sản xuất khác nhau, do mỗi hãng thường có giao thức độc quyền. Giải pháp hiệu quả là ưu tiên sử dụng các giao thức mở như Modbus TCP hoặc OPC UA, hoặc triển khai các cổng chuyển đổi giao thức (protocol converter) để làm cầu nối giữa các hệ thống không tương thích.

4.2. Hiệu suất và độ trễ

Khi hệ thống mạng lớn với lượng dữ liệu lớn và yêu cầu thời gian thực, độ trễ có thể trở thành vấn đề nghiêm trọng. Để giải quyết, cần tối ưu hóa kiến trúc mạng, ưu tiên sử dụng Ethernet công nghiệp với các chuẩn như TSN (Time-Sensitive Networking), và tối ưu hóa tần suất cập nhật dữ liệu để đảm bảo phản hồi nhanh chóng.

4.3. Bảo mật mạng công nghiệp (OT Security)

Bảo mật mạng công nghiệp là một thách thức ngày càng lớn do nguy cơ tấn công mạng từ bên ngoài hoặc nội bộ. Các giải pháp bao gồm phân đoạn mạng (segmentation) để cô lập các khu vực nhạy cảm, triển khai firewall công nghiệp, sử dụng VPN cho truy cập từ xa an toàn, áp dụng xác thực người dùng nghiêm ngặt, mã hóa dữ liệu và thường xuyên cập nhật phần mềm bảo mật.

4.4. Quản lý dữ liệu lớn

Thu thập lượng lớn dữ liệu từ PLC đòi hỏi các giải pháp lưu trữ và xử lý hiệu quả. Giải pháp thường bao gồm tích hợp với các cơ sở dữ liệu (SQL, NoSQL), tận dụng các nền tảng phân tích dữ liệu đám mây (Cloud platforms) để lưu trữ và xử lý, và triển khai Edge Computing để xử lý dữ liệu ngay tại nguồn, giảm tải cho mạng trung tâm.

5. Kết Luận

Giao tiếp hiệu quả giữa PLC và HMI/SCADA là nền tảng không thể thiếu cho các hệ thống tự động hóa công nghiệp hiện đại. Từ việc lựa chọn giao thức phù hợp, thực hiện quy trình cấu hình chính xác, đến việc giải quyết các thách thức về tương thích và bảo mật, mỗi yếu tố đều đóng góp vào sự ổn định và hiệu suất của toàn bộ dây chuyền sản xuất.

Việc đầu tư vào công nghệ giao tiếp tiên tiến, nâng cao kỹ năng cấu hình và triển khai các giải pháp bảo mật toàn diện sẽ giúp doanh nghiệp khai thác tối đa tiềm năng của PLC, hướng tới một tương lai sản xuất thông minh và linh hoạt hơn.

6. Hỏi & Đáp (FAQ)

6.1. HMI có thể hoạt động độc lập mà không cần SCADA không?

Có, HMI có thể hoạt động độc lập, giao tiếp trực tiếp với PLC để giám sát và điều khiển một máy hoặc một phần nhỏ của quy trình mà không cần hệ thống SCADA tổng thể.

6.2. Giao thức nào tốt nhất để giao tiếp giữa PLC và HMI/SCADA?

Không có giao thức nào là “tốt nhất” cho mọi trường hợp; việc lựa chọn phụ thuộc vào yêu cầu cụ thể của ứng dụng. Ethernet công nghiệp (như Profinet hoặc EtherNet/IP) là lý tưởng cho tốc độ và khả năng mở rộng, trong khi Modbus TCP và OPC UA cung cấp tính tương thích cao giữa các hãng.

6.3. Làm thế nào để đảm bảo dữ liệu truyền từ PLC lên SCADA được bảo mật?

Để đảm bảo dữ liệu được bảo mật, bạn nên sử dụng giao thức có tích hợp mã hóa và xác thực (như OPC UA), phân đoạn mạng với firewall công nghiệp, và áp dụng các chính sách bảo mật nghiêm ngặt cho toàn bộ hệ thống OT.