PLC

Ngôn Ngữ Ladder Diagram (LD): Từ Sơ Đồ Rơ-le Đến Lập Trình PLC Trực Quan Trong Công Nghiệp

Trong thế giới tự động hóa công nghiệp, PLC (Bộ điều khiển logic khả trình) đóng vai trò trung tâm, điều khiển mọi thứ từ dây chuyền lắp ráp đơn giản đến các hệ thống sản xuất phức tạp. Để “nói chuyện” với PLC và ra lệnh cho nó thực hiện các tác vụ, chúng ta cần một ngôn ngữ lập trình. Trong số các ngôn ngữ lập trình PLC hiện có, Ladder Diagram (LD) nổi bật là ngôn ngữ phổ biến nhất và được sử dụng rộng rãi nhất, nhờ khả năng mô phỏng trực quan sơ đồ mạch điện rơ-le truyền thống. Sự ra đời của LD đã giúp các kỹ sư điện dễ dàng chuyển đổi từ việc thiết kế mạch cứng sang lập trình mềm, mở ra kỷ nguyên mới cho tự động hóa. Bài viết này sẽ đi sâu vào định nghĩa và nguồn gốc của Ladder Diagram, khám phá cấu trúc và các thành phần cơ bản của một chương trình Ladder Diagram, phân tích nguyên lý hoạt động và quy tắc lập trình, đánh giá ưu và nhược điểm của ngôn ngữ Ladder Diagram.

1. Định nghĩa và Nguồn gốc của Ladder Diagram (LD)

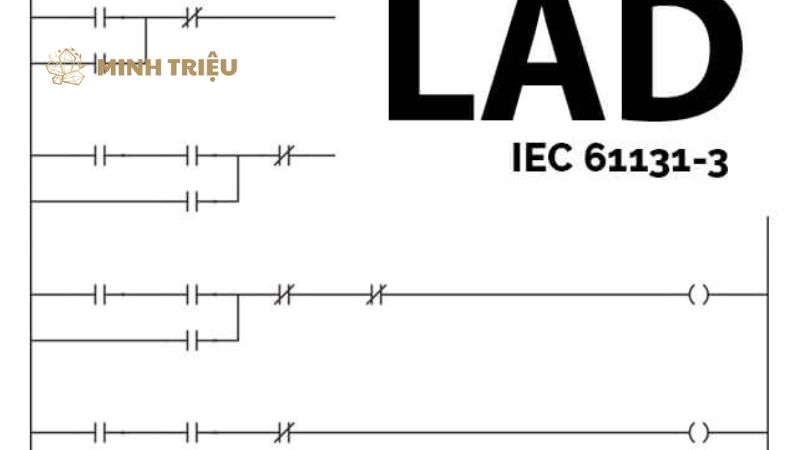

Ladder Diagram là một ngôn ngữ lập trình đồ họa dành cho PLC, được thiết kế để mô phỏng trực quan sơ đồ mạch điện rơ-le truyền thống, giúp các kỹ sư dễ dàng chuyển đổi từ phần cứng sang phần mềm. Cái tên “hình thang” (Ladder) xuất phát từ cấu trúc đồ họa của nó: chương trình trông giống một cái thang, với hai đường ray (rails) chạy dọc và nhiều bậc thang (rungs) nằm ngang nối giữa chúng. Mỗi “bậc thang” này đại diện cho một đoạn mạch logic hoặc một phép toán điều khiển cụ thể.

Nguồn gốc của Ladder Diagram gắn liền mật thiết với hệ thống điều khiển rơ-le truyền thống, mà nó được tạo ra để thay thế một cách hoàn hảo. Trước khi PLC ra đời, các hệ thống điều khiển công nghiệp được xây dựng bằng cách nối dây vật lý hàng trăm, thậm chí hàng ngàn rơ-le điện từ để tạo ra logic điều khiển mong muốn. Quá trình này tốn kém, phức tạp, khó bảo trì và cực kỳ mất thời gian khi cần thay đổi logic.

Khi PLC được phát minh vào cuối những năm 1960 (với sự ra đời của Modicon 084), các nhà phát triển nhận ra rằng để PLC được chấp nhận rộng rãi, ngôn ngữ lập trình của nó phải thân thiện với những kỹ sư đã quen thuộc với rơ-le. Do đó, Ladder Diagram đã ra đời, cung cấp một cách lập trình trực quan, mà các kỹ sư có thể hình dung như đang vẽ sơ đồ mạch rơ-le, nhưng mọi thứ đều được thực hiện trong phần mềm. Điều này biến LD thành một sự thay thế hiệu quả cho hệ thống dây cứng phức tạp, giảm đáng kể thời gian và chi phí thiết kế, lắp đặt, và bảo trì.

Vị trí của LD trong tiêu chuẩn IEC 61131-3 khẳng định tầm quan trọng và sự công nhận quốc tế của nó như một ngôn ngữ lập trình PLC cốt lõi. Tiêu chuẩn quốc tế này quy định năm ngôn ngữ lập trình chính cho PLC, trong đó Ladder Diagram là một trong những ngôn ngữ đồ họa quan trọng nhất, bên cạnh Function Block Diagram (FBD) và Sequential Function Chart (SFC), cũng như các ngôn ngữ văn bản như Structured Text (ST) và Instruction List (IL).

2. Cấu trúc và Các thành phần cơ bản của một chương trình Ladder Diagram

Một chương trình Ladder Diagram được xây dựng dựa trên cấu trúc hình thang với hai đường ray thẳng đứng và nhiều bậc thang nằm ngang, mỗi bậc chứa các thành phần logic cơ bản. Việc hiểu rõ các thành phần này là chìa khóa để lập trình PLC bằng LD. Hai đường ray (Rails) trong Ladder Diagram tạo thành khung sườn của mọi mạch logic.

- Đường ray bên trái (Left Rail) được ví như dây nóng hoặc dây pha (L1) trong mạch điện truyền thống; nó là nguồn cấp “năng lượng logic” cho mỗi bậc thang.

- Đường ray bên phải (Right Rail) tương đương với dây trung tính hoặc dây nguội (L2/N); nó là điểm kết thúc của mỗi mạch logic, nơi “năng lượng logic” chảy về.

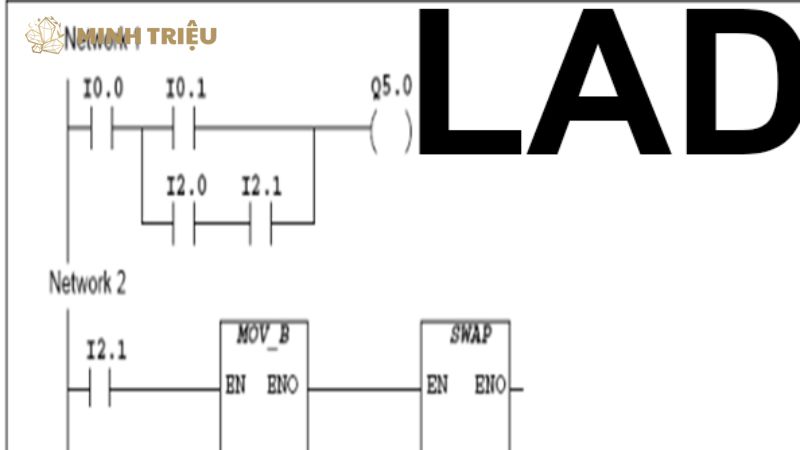

Rungs (Bậc thang hoặc Đoạn mạch) là các đường ngang nối giữa hai đường ray, nơi các thành phần logic được đặt để thực hiện một chức năng cụ thể. Mỗi rung đại diện cho một mạch điều khiển riêng biệt. Theo nguyên tắc cơ bản của LD, mỗi rung phải có ít nhất một yếu tố đầu vào (thường là tiếp điểm) và ít nhất một yếu tố đầu ra (thường là cuộn dây) để tạo thành một mạch logic hoàn chỉnh.

Các thành phần logic cơ bản trong mỗi rung của Ladder Diagram bao gồm Contacts (Tiếp điểm) và Coils (Cuộn dây).

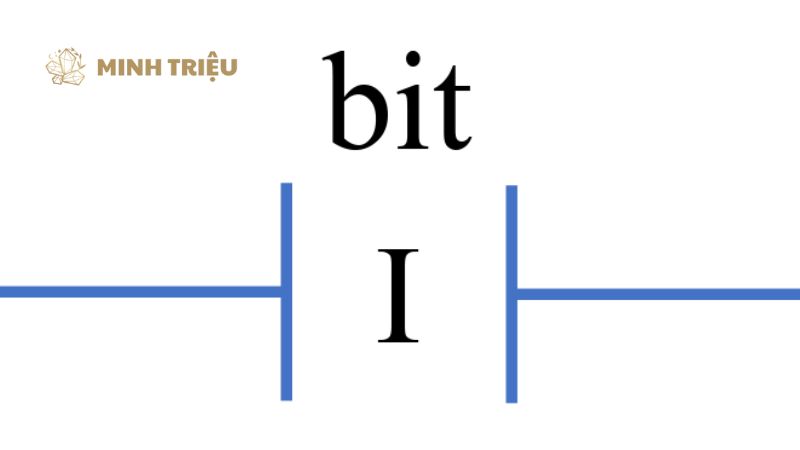

Contacts (Tiếp điểm) được sử dụng để biểu thị trạng thái của các tín hiệu đầu vào (từ cảm biến, nút nhấn) hoặc trạng thái của các đầu ra và biến nội bộ.

- Normally Open (NO) Contact [ ]: Tiếp điểm thường mở. Khi điều kiện liên quan đến tiếp điểm này là TRUE (ví dụ: nút nhấn được nhấn, cảm biến phát hiện vật), tiếp điểm sẽ đóng lại và cho phép “dòng năng lượng logic” đi qua.

- Normally Closed (NC) Contact [/]: Tiếp điểm thường đóng. Khi điều kiện liên quan đến tiếp điểm này là TRUE, tiếp điểm sẽ mở ra và ngắt “dòng năng lượng logic”.

Coils (Cuộn dây) đại diện cho các đầu ra vật lý của PLC (để điều khiển đèn, động cơ, van) hoặc các biến nội bộ. Khi “dòng năng lượng logic” chảy đến một cuộn dây, nó sẽ được “kích hoạt” hoặc “bị ngắt kích hoạt”.

- Output Coil (OUT) ( ): Cuộn dây đầu ra tiêu chuẩn. Khi dòng năng lượng logic chảy đến, cuộn dây này sẽ BẬT (ghi 1). Khi dòng năng lượng bị ngắt, nó sẽ TẮT (ghi 0).

- Set Coil (S) (S): Cuộn dây set. Khi cuộn dây này được kích hoạt, nó sẽ ghi giá trị 1 (TRUE) vào bit hoặc biến liên quan và duy trì trạng thái đó ngay cả khi điều kiện kích hoạt không còn nữa (tự giữ).

- Reset Coil (R) (R): Cuộn dây reset. Khi cuộn dây này được kích hoạt, nó sẽ ghi giá trị 0 (FALSE) vào bit hoặc biến liên quan và duy trì trạng thái đó.

Ngoài các tiếp điểm và cuộn dây cơ bản, Ladder Diagram còn sử dụng các khối chức năng (Function Blocks – FBs) và Instructions (Lệnh) để thực hiện các tác vụ phức tạp hơn.

Timer (Bộ định thời): Các lệnh timer được sử dụng để tạo ra độ trễ thời gian trong logic điều khiển.

- TON (On-Delay Timer): BẬT đầu ra sau một khoảng thời gian trễ khi đầu vào được kích hoạt.

- TOFF (Off-Delay Timer): TẮT đầu ra sau một khoảng thời gian trễ khi đầu vào bị ngắt kích hoạt.

- RTO (Retentive On-Delay Timer): Bộ định thời tích lũy, giữ giá trị thời gian đã đếm ngay cả khi đầu vào bị ngắt.

Counter (Bộ đếm): Các lệnh counter được sử dụng để đếm các sự kiện hoặc xung.

- CTU (Up-Counter): Đếm lên mỗi khi có một xung đầu vào.

- CTD (Down-Counter): Đếm xuống mỗi khi có một xung đầu vào.

- CTUD (Up/Down-Counter): Kết hợp cả hai chức năng đếm lên và đếm xuống.

Các lệnh so sánh (Compare Instructions): Thực hiện so sánh giá trị (ví dụ: EQU (Equal – Bằng), NEQ (Not Equal – Không bằng), GRT (Greater Than – Lớn hơn), LES (Less Than – Nhỏ hơn)).

Các lệnh toán học (Mathematical Instructions): Thực hiện các phép toán số học cơ bản (ví dụ: ADD, SUB, MUL, DIV).

Các lệnh di chuyển/ghi dữ liệu (Move Instructions): Chuyển giá trị từ một vị trí bộ nhớ này sang một vị trí khác.

Các lệnh nhảy/chương trình con (Jump/Subroutine Call Instructions): Cho phép kiểm soát luồng chương trình, chuyển đến một đoạn mã khác hoặc gọi một chương trình con.

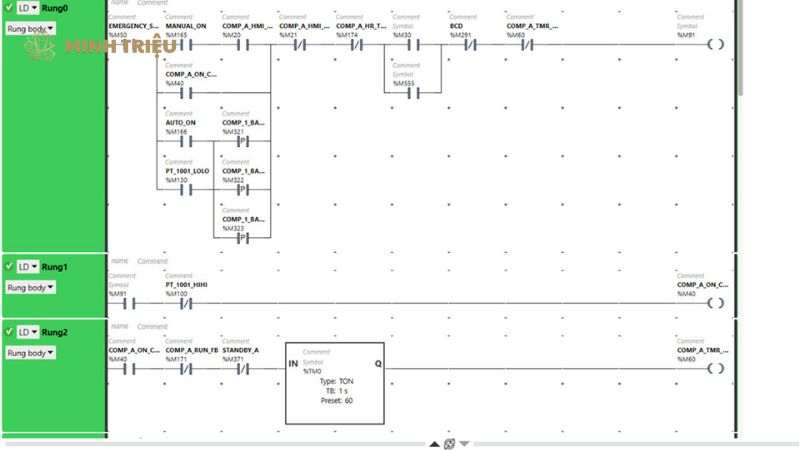

3. Nguyên lý hoạt động và Quy tắc lập trình Ladder Diagram

Việc thực thi một chương trình Ladder Diagram được điều khiển bởi chu trình quét (Scan Cycle) của PLC, một quá trình lặp đi lặp lại liên tục. Chu trình quét của PLC bao gồm ba bước chính: đọc đầu vào, thực thi chương trình, và cập nhật đầu ra. Khi PLC thực thi chương trình LD, nó sẽ bắt đầu từ rung đầu tiên (trên cùng), đọc từ trái sang phải, sau đó chuyển xuống rung tiếp theo và lặp lại cho đến hết chương trình. Kết quả của việc thực thi mỗi rung sẽ ảnh hưởng đến trạng thái của các đầu ra hoặc các biến nội bộ, mà sau đó được sử dụng trong các rung tiếp theo hoặc được cập nhật ra các đầu ra vật lý.

Nguyên tắc “dòng năng lượng” (Power Flow) là cốt lõi để hiểu cách một chương trình Ladder Diagram hoạt động. Trong một rung, “năng lượng logic” được hình dung là chảy từ đường ray bên trái, qua một chuỗi các tiếp điểm. Nếu tất cả các tiếp điểm trên đường dẫn đều “đóng” (tức là điều kiện logic của chúng là TRUE), “năng lượng” sẽ chảy đến cuộn dây ở phía bên phải của rung.

Khi một cuộn dây được cấp năng lượng (power flow), nó sẽ thay đổi trạng thái của đầu ra hoặc biến liên quan (ví dụ: BẬT đèn, khởi động động cơ). Nếu có bất kỳ tiếp điểm nào trên đường dẫn bị “mở” (điều kiện là FALSE), dòng năng lượng sẽ bị ngắt, và cuộn dây sẽ không được kích hoạt.

Để minh họa các quy tắc và nguyên lý này, hãy xem xét một số ví dụ cơ bản:

- Mạch khởi động/dừng đơn giản (Start/Stop circuit):

-----| |-----|/|-----( )----- Start Stop Motor_Run

Khi nút “Start” (tiếp điểm NO) được nhấn VÀ nút “Stop” (tiếp điểm NC) không được nhấn, “Motor_Run” sẽ BẬT.

- Mạch tự giữ (Latch/Seal-in circuit):

-----| |------+----- Start | -----| |-------+ Motor_Run -----| |-----( )----- Motor_Run Motor_Output

Khi “Start” được nhấn, “Motor_Run” BẬT. Do “Motor_Run” cũng có tiếp điểm song song với “Start”, nó sẽ giữ cho mạch tự duy trì (latch) ngay cả khi “Start” nhả ra. Một nút Stop (NC) sẽ được thêm vào chuỗi để ngắt mạch tự giữ này.

- Mạch điều khiển đèn với Timer:

-----| |-------------------[TON T1, 5s]----- Button -----| |-------------------( )----- T1.DN (Timer Done Bit) Light

Khi “Button” được nhấn, Timer T1 bắt đầu đếm. Sau 5 giây, bit T1.DN của Timer T1 sẽ BẬT, và đèn “Light” sẽ sáng.

4. Ưu và Nhược điểm của ngôn ngữ Ladder Diagram

Ladder Diagram trở thành ngôn ngữ lập trình PLC phổ biến nhất nhờ tính trực quan và dễ học, nhưng cũng có những hạn chế nhất định khi xử lý các tác vụ phức tạp.

Ưu điểm của Ladder Diagram

- Tính trực quan và dễ hiểu: LD mô phỏng sơ đồ mạch điện rơ-le, điều này làm cho nó cực kỳ quen thuộc và dễ hiểu đối với các kỹ sư điện, kỹ thuật viên bảo trì, và những người có nền tảng về điện tử. Họ có thể dễ dàng hình dung luồng “năng lượng logic” và cách các thiết bị được điều khiển.

- Dễ học và sử dụng: So với các ngôn ngữ lập trình văn bản phức tạp, LD có cú pháp đơn giản hơn và ít yêu cầu kiến thức chuyên sâu về lập trình máy tính. Điều này đặc biệt thuận lợi cho việc lập trình PLC trong các ứng dụng điều khiển tuần tự và logic rời rạc.

- Dễ dàng gỡ lỗi (Debugging): Hầu hết các phần mềm lập trình PLC cho phép người dùng theo dõi trực tiếp trạng thái của các tiếp điểm và cuộn dây trên màn hình (online monitoring). Việc này giúp dễ dàng gỡ lỗi chương trình bằng cách quan sát “dòng năng lượng” và xác định lỗi logic một cách nhanh chóng.

- Hỗ trợ tốt cho điều khiển tuần tự và logic rời rạc: LD rất mạnh mẽ trong việc triển khai các chuỗi hoạt động (ví dụ: bước 1 xong mới đến bước 2), các điều kiện logic BẬT/TẮT, và các mạch điều khiển dựa trên sự kiện.

- Được hỗ trợ rộng rãi bởi hầu hết các hãng PLC lớn: Từ Siemens, Allen-Bradley, Mitsubishi, Omron đến Schneider Electric, tất cả các hãng PLC lớn đều cung cấp công cụ và hỗ trợ mạnh mẽ cho Ladder Diagram, đảm bảo tính tương thích và nguồn tài nguyên phong phú.

Nhược điểm của Ladder Diagram

- Khó thể hiện các thuật toán phức tạp: Mặc dù có các khối chức năng, LD trở nên cồng kềnh và khó đọc khi cần triển khai các thuật toán điều khiển phức tạp, đặc biệt là các thuật toán đòi hỏi nhiều phép tính toán học hoặc logic phân nhánh phức tạp. Lúc này, các ngôn ngữ như Structured Text (ST) sẽ hiệu quả hơn nhiều.

- Khó khăn với các phép tính toán học chuyên sâu: LD không phải là lựa chọn tối ưu cho các bài toán đòi hỏi nhiều phép tính số học, xử lý dữ liệu lớn, hoặc các thuật toán phức tạp hơn ngoài các phép toán cơ bản.

- Chương trình trở nên cồng kềnh với quy mô lớn: Khi hệ thống tự động hóa mở rộng và chương trình PLC ngày càng lớn, việc quản lý một lượng lớn các rung và liên kết trong Ladder Diagram có thể trở nên khó khăn, làm giảm tính dễ đọc và bảo trì của chương trình.

- Hạn chế với các ứng dụng điều khiển liên tục (PID): Mặc dù các PLC có thể sử dụng các Function Blocks PID trong LD, bản thân ngôn ngữ Ladder không được thiết kế tối ưu cho việc điều khiển các biến analog liên tục như nhiệt độ, áp suất, hoặc lưu lượng.

5. Ứng dụng phổ biến của Ladder Diagram trong sản xuất công nghiệp

Ladder Diagram được ứng dụng rộng rãi trong nhiều ngành công nghiệp để điều khiển các quy trình tự động hóa khác nhau, đặc biệt là các ứng dụng liên quan đến điều khiển tuần tự và logic rời rạc.

- Dây chuyền lắp ráp và đóng gói: LD là lựa chọn hàng đầu để điều khiển các bước tuần tự trong dây chuyền lắp ráp (ví dụ: lắp ráp ô tô, thiết bị điện tử) và các máy đóng gói (chiết rót, đóng chai, dán nhãn, xếp thùng). Logic điều khiển đảm bảo mỗi bước hoàn thành trước khi chuyển sang bước tiếp theo.

- Hệ thống băng tải và phân loại sản phẩm: LD được sử dụng để điều khiển logic hoạt động của các hệ thống băng tải, bao gồm khởi động/dừng động cơ băng tải, điều khiển bộ phận phân loại sản phẩm dựa trên tín hiệu từ cảm biến (kích thước, màu sắc, mã vạch), và định tuyến sản phẩm đến đúng vị trí.

- Máy móc công cụ đơn lẻ: Nhiều máy móc công cụ như máy ép, máy khoan tự động, máy cắt, máy đột dập đều sử dụng PLC với Ladder Diagram để điều khiển các chu trình hoạt động của chúng, đảm bảo tính chính xác và an toàn.

- Điều khiển hệ thống bơm và van: Trong các nhà máy xử lý nước, hóa chất, hoặc hệ thống HVAC, LD thường được dùng để điều khiển trạng thái BẬT/TẮT của các bơm, van, và quạt dựa trên các điều kiện về mức nước, áp suất, nhiệt độ, hoặc thời gian.

- Hệ thống an toàn đơn giản: Mặc dù PLC an toàn (Safety PLC) chuyên dụng được sử dụng cho các ứng dụng an toàn phức tạp, LD vẫn có thể được dùng để triển khai các hệ thống an toàn đơn giản như mạch dừng khẩn cấp (Emergency Stop) hoặc interlock (khóa liên động) để ngăn ngừa các hoạt động nguy hiểm khi không đáp ứng điều kiện an toàn.

Bảng: Các thành phần cơ bản trong Ladder Diagram và ví dụ

| Thành phần | Biểu tượng | Chức năng chính | Ví dụ ứng dụng |

| Tiếp điểm Thường Mở (NO Contact) | ` | ` | |

| Tiếp điểm Thường Đóng (NC Contact) | ` | / | ` |

| Cuộn dây Đầu ra (Output Coil) | ( ) |

Kích hoạt đầu ra/biến khi có dòng logic. | Khởi động động cơ, bật đèn báo. |

| Timer ON-Delay (TON) | [TON T1, 5s] |

Kích hoạt đầu ra sau thời gian trễ. | Bật quạt sau khi động cơ chạy 5s. |

| Counter Up (CTU) | [CTU C1, 10] |

Đếm số xung lên đến giá trị đặt. | Đếm số sản phẩm trên băng tải. |

6. Kết luận

Ladder Diagram đã và đang là một ngôn ngữ lập trình cốt lõi và không thể thay thế cho PLC, đặc biệt trong lĩnh vực tự động hóa công nghiệp. Tính trực quan vượt trội, khả năng mô phỏng mạch điện rơ-le và sự dễ dàng trong việc gỡ lỗi đã giúp LD duy trì vị thế vững chắc của mình qua nhiều thập kỷ. Mặc dù có những hạn chế nhất định đối với các thuật toán phức tạp hoặc phép tính toán học chuyên sâu, Ladder Diagram vẫn là lựa chọn hàng đầu cho các ứng dụng điều khiển tuần tự và logic rời rạc, vốn chiếm phần lớn trong các quy trình sản xuất.

LD cho thấy sự cân bằng tuyệt vời giữa tính dễ học và khả năng ứng dụng rộng rãi, là điểm khởi đầu lý tưởng cho bất kỳ ai muốn làm chủ PLC. Trong tương lai của tự động hóa, chúng ta sẽ thấy sự kết hợp ngày càng chặt chẽ hơn giữa Ladder Diagram với các ngôn ngữ lập trình khác như Structured Text (cho các thuật toán phức tạp) và Function Block Diagram (cho điều khiển liên tục), cũng như sự tích hợp với các công nghệ mới như IIoT và AI.