PLC

Tạo Dự Án và Cấu Hình Phần Cứng PLC – Hướng Dẫn Toàn Diện Cho Sản Xuất Công Nghiệp

Hệ thống Bộ điều khiển logic khả trình (PLC) là trái tim của tự động hóa công nghiệp, đóng vai trò then chốt trong việc điều khiển và giám sát các quy trình sản xuất phức tạp, từ dây chuyền lắp ráp ô tô đến nhà máy hóa chất.PLC xử lý thông tin từ các cảm biến, thực hiện logic điều khiển đã được lập trình, và gửi lệnh tới các cơ cấu chấp hành như động cơ, van, và robot, đảm bảo hoạt động chính xác, hiệu quả, và an toàn.Sự linh hoạt, độ tin cậy cao, và khả năng mở rộng của PLC đã biến nó thành công cụ không thể thiếu để tối ưu hóa năng suất và giảm thiểu lỗi trong môi trường công nghiệp hiện đại.

Bài viết này sẽ đi sâu vào quy trình tạo dự án và cấu hình phần cứng PLC một cách chi tiết, từ việc lựa chọn thành phần đến các bước lập trình cơ bản và khắc phục sự cố, nhằm trang bị cho bạn kiến thức cần thiết để triển khai một hệ thống tự động hóa mạnh mẽ và đáng tin cậy.

1. PLC và Tầm Quan Trọng trong Sản Xuất Công Nghiệp

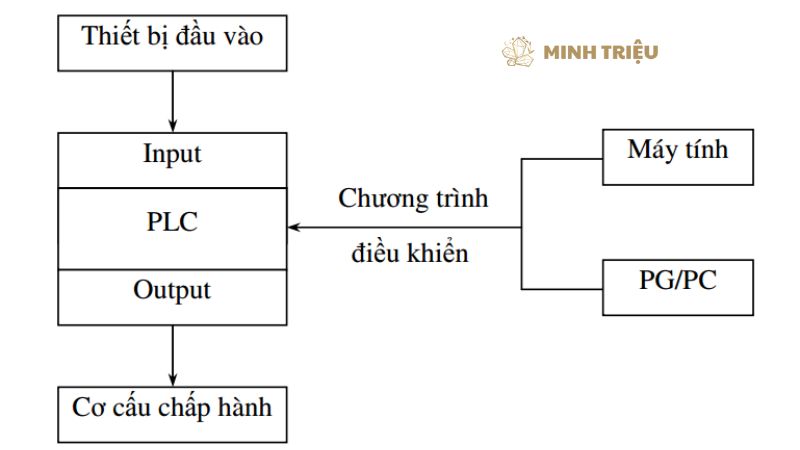

PLC (Bộ điều khiển logic khả trình) là một máy tính công nghiệp chuyên dụng được thiết kế để tự động hóa các quy trình cơ điện trong các môi trường công nghiệp khắc nghiệt.Nó hoạt động bằng cách nhận tín hiệu từ các thiết bị đầu vào (như cảm biến, nút nhấn), thực hiện các lệnh logic được lập trình sẵn, và sau đó gửi tín hiệu điều khiển đến các thiết bị đầu ra (như động cơ, relay, van).Sự ra đời của PLC đã cách mạng hóa sản xuất, thay thế các hệ thống relay phức tạp và cồng kềnh, mang lại khả năng tái cấu hình dễ dàng, giảm chi phí vận hành, và tăng cường độ tin cậy.

PLC thực hiện điều khiển chính xác, đảm bảo độ tin cậy cao và sở hữu khả năng mở rộng vượt trội.Điều này có nghĩa là PLC có thể dễ dàng thích nghi với những thay đổi trong quy trình sản xuất, mở rộng chức năng hoặc tích hợp thêm các thiết bị mới mà không cần thiết kế lại toàn bộ hệ thống.

1.1 Vai trò cốt lõi của PLC trong sản xuất hiện đại

PLC đảm nhiệm vai trò trung tâm trong mọi lĩnh vực sản xuất công nghiệp, từ chế biến thực phẩm đến luyện kim, nhờ khả năng điều khiển thời gian thực và quản lý đa nhiệm.PLC kiểm soát hiệu quả các quy trình sản xuất phức tạp, đảm bảo tính liên tục và giảm thiểu sự can thiệp của con người.Chẳng hạn, trong ngành ô tô, PLC điều phối từng giai đoạn lắp ráp, từ hàn khung đến sơn và lắp ráp động cơ, đảm bảo mỗi bước diễn ra theo trình tự và với độ chính xác cao nhất.Trong ngành hóa chất, PLC giám sát và điều chỉnh nhiệt độ, áp suất, lưu lượng để tối ưu hóa phản ứng và đảm bảo an toàn.

PLC nâng cao hiệu quả hoạt động, giảm thiểu lãng phí nguyên vật liệu và tối ưu hóa chu trình sản xuất.Khả năng thu thập và phân tích dữ liệu từ các cảm biến giúp PLC đưa ra các quyết định điều khiển tức thì, giảm thời gian chết của máy móc và tối đa hóa năng suất.

1.2 Quá trình thiết kế và triển khai hệ thống PLC

Quá trình thiết kế và triển khai một hệ thống PLC là một chuỗi các bước tuần tự, đòi hỏi sự cẩn trọng và kiến thức chuyên sâu.Quá trình này bao gồm các giai đoạn từ việc xác định yêu cầu, lựa chọn phần cứng, lập trình cho đến thử nghiệm và vận hành.Việc tạo dự án và cấu hình phần cứng là những bước nền tảng, quyết định sự thành công và ổn định của toàn bộ hệ thống.Một dự án được tạo đúng cách với cấu hình phần cứng phù hợp sẽ giảm thiểu rủi ro, tối ưu hóa hiệu suất và dễ dàng bảo trì trong tương lai.Ngược lại, những sai sót ở giai đoạn này có thể dẫn đến sự cố thường xuyên, chi phí phát sinh lớn và ảnh hưởng nghiêm trọng đến hiệu quả sản xuất.

2. Các Bước Tạo Dự Án PLC Hiệu Quả

Để xây dựng một hệ thống PLC vững chắc, việc tạo dự án PLC trong phần mềm lập trình là bước khởi đầu không thể thiếu.

Xác định yêu cầu và mục tiêu dự án là bước đầu tiên và quan trọng nhất trong việc tạo dự án PLC, đặt nền móng cho toàn bộ quá trình phát triển hệ thống tự động hóa.

Điều này đòi hỏi sự hiểu biết sâu sắc về quy trình sản xuất, các chức năng cần tự động hóa, và các điều kiện vận hành cụ thể.Việc phân tích bài toán chi tiết bao gồm việc liệt kê tất cả các đầu vào (cảm biến, nút nhấn, công tắc giới hạn) và đầu ra (động cơ, van, đèn báo) liên quan, cùng với logic điều khiển mong muốn.Ví dụ, một dự án điều khiển hệ thống bơm nước có thể yêu cầu cảm biến mực nước, công tắc áp suất, và động cơ bơm.

2.1 Xác định yêu cầu và mục tiêu dự án

Việc xác định rõ ràng yêu cầu kỹ thuật và mục tiêu kinh doanh giúp đảm bảo rằng hệ thống PLC được thiết kế sẽ đáp ứng đúng nhu cầu.

Phân tích bài toán kỹ lưỡng giúp định hình rõ ràng chức năng và quy trình hoạt động của hệ thống, đồng thời xác định các cảm biến và cơ cấu chấp hành cần thiết.Việc này bao gồm việc phác thảo sơ đồ khối, biểu đồ trạng thái, hoặc sơ đồ trình tự hoạt động để hình dung rõ ràng hơn về luồng điều khiển.Chẳng hạn, một dây chuyền đóng gói sản phẩm sẽ yêu cầu cảm biến phát hiện sản phẩm, động cơ băng tải, và xi lanh khí nén để đẩy sản phẩm vào hộp.

Lựa chọn loại PLC phù hợp là một quyết định chiến lược, dựa trên các tiêu chí như số lượng I/O, tốc độ xử lý, dung lượng bộ nhớ, và khả năng kết nối mạng.Đối với các ứng dụng đơn giản với ít điểm I/O, một PLC nhỏ gọn (compact PLC) có thể là lựa chọn tối ưu.Ngược lại, các hệ thống lớn với hàng trăm điểm I/O, yêu cầu tốc độ xử lý cao và khả năng truyền thông phức tạp, sẽ cần đến các PLC dạng module (modular PLC) mạnh mẽ hơn.

2.2 Lựa chọn phần mềm lập trình PLC

Việc lựa chọn phần mềm lập trình PLC phù hợp là yếu tố then chốt quyết định hiệu quả và tiện lợi trong quá trình phát triển dự án.Mỗi hãng PLC lớn đều có phần mềm lập trình riêng biệt, được tối ưu hóa cho phần cứng của họ.Chẳng hạn, Siemens sử dụng TIA Portal, Rockwell Automation với Studio 5000, Schneider Electric có Unity Pro, và Omron dùng CX-One.Các phần mềm này cung cấp môi trường phát triển tích hợp (IDE) cho phép người dùng viết, mô phỏng, debug và tải chương trình vào PLC.

Mỗi phần mềm có những ưu và nhược điểm riêng, ảnh hưởng trực tiếp đến quy trình tạo dự án và cấu hình phần cứng.Ví dụ, TIA Portal của Siemens nổi tiếng với khả năng tích hợp cao, cho phép cấu hình cả PLC, HMI, và biến tần trong một môi trường duy nhất, giúp tiết kiệm thời gian và giảm thiểu lỗi.Studio 5000 của Rockwell được đánh giá cao về giao diện thân thiện và khả năng lập trình hướng đối tượng.

2.3 Thiết lập cấu trúc dự án trong phần mềm

Khi đã lựa chọn được phần mềm, bước tiếp theo là thiết lập cấu trúc dự án một cách có tổ chức.Tạo dự án mới trong phần mềm lập trình PLC là bước khởi đầu chính thức, nơi bạn sẽ định nghĩa tên dự án, loại PLC sử dụng và các cài đặt cơ bản.Hầu hết các phần mềm đều có wizard hướng dẫn từng bước để tạo một dự án mới, giúp người dùng dễ dàng bắt đầu.

Quản lý thư mục và file một cách khoa học giúp dễ dàng quản lý, bảo trì và nâng cấp dự án sau này.Việc này bao gồm việc tạo các thư mục con cho các loại file khác nhau như chương trình chính, các hàm con, biến, cấu hình phần cứng, và tài liệu.Một cấu trúc dự án rõ ràng không chỉ giúp cá nhân hóa quy trình làm việc mà còn tạo điều kiện thuận lợi cho việc hợp tác nhóm và xử lý sự cố.

3. Hướng Dẫn Cấu Hình Phần Cứng PLC Chi Tiết

Cấu hình phần cứng PLC là quá trình xác định và thiết lập các thành phần vật lý của hệ thống trong phần mềm lập trình, đảm bảo sự tương thích và hoạt động chính xác. Đây là một bước quan trọng đòi hỏi sự tỉ mỉ và kiến thức về các module phần cứng.

3.1 Lựa chọn và lắp đặt các module phần cứng

Việc lựa chọn các module phần cứng phù hợp là nền tảng để xây dựng một hệ thống PLC hoạt động hiệu quả và đáp ứng đúng yêu cầu của ứng dụng.Trung tâm của mọi hệ thống PLC là CPU (Central Processing Unit), “bộ não” thực hiện chương trình điều khiển và quản lý các hoạt động.CPU được lựa chọn dựa trên tốc độ xử lý, dung lượng bộ nhớ, và khả năng hỗ trợ các chức năng đặc biệt.

Module vào/ra (I/O Modules): Đây là các giao diện giữa PLC và thế giới bên ngoài.Module vào/ra là cầu nối giữa PLC và các thiết bị trường, bao gồm cả module đầu vào số, đầu ra số, đầu vào tương tự và đầu ra tương tự.

- Digital Input/Output (DI/DO): Dùng cho các tín hiệu ON/OFF, ví dụ như công tắc hành trình, nút nhấn, đèn báo, contactor.

- Analog Input/Output (AI/AO): Dùng cho các tín hiệu liên tục, ví dụ như cảm biến nhiệt độ, áp suất, lưu lượng, hoặc điều khiển tốc độ động cơ bằng biến tần. Việc lựa chọn module phải phù hợp với dải đo và loại tín hiệu của cảm biến/cơ cấu chấp hành.

Module truyền thông: Trong các hệ thống tự động hóa hiện đại, khả năng kết nối mạng là rất quan trọng.Module truyền thông cho phép PLC trao đổi dữ liệu với các thiết bị khác như HMI, SCADA, hoặc các PLC khác thông qua các giao thức công nghiệp như Ethernet/IP, Profibus, Modbus, PROFINET.Việc này tạo nên một hệ thống điều khiển tích hợp và linh hoạt.

Module đặc biệt: Một số ứng dụng chuyên biệt yêu cầu các module chuyên dụng.Các module đặc biệt như module nhiệt độ, module đếm tốc độ cao, và module điều khiển vị trí (motion control) mở rộng khả năng của PLC để xử lý các tác vụ phức tạp.

Nguồn cấp (Power Supply): Nguồn cấp cung cấp năng lượng ổn định cho PLC và các module liên quan, đòi hỏi việc tính toán công suất chính xác để đảm bảo hoạt động không gián đoạn.Nguồn điện phải đủ mạnh để cấp cho CPU, tất cả các module I/O, và các thiết bị ngoại vi kết nối trực tiếp.

3.2 Kết nối phần cứng PLC

Sau khi lựa chọn các module, việc kết nối phần cứng là bước tiếp theo.Sơ đồ đấu nối cơ bản minh họa cách đấu dây nguồn, cảm biến và cơ cấu chấp hành vào các module I/O của PLC một cách chính xác.Điều này bao gồm việc kết nối dây tín hiệu từ cảm biến vào các cổng đầu vào, và dây điều khiển từ các cổng đầu ra đến cơ cấu chấp hành.

Lưu ý về nhiễu và chống nhiễu là cực kỳ quan trọng để đảm bảo tín hiệu ổn định và hoạt động tin cậy của hệ thống PLC.Môi trường công nghiệp thường có nhiều nguồn gây nhiễu điện từ (EMI) như động cơ, biến tần, và thiết bị điện công suất lớn. Việc sử dụng cáp chống nhiễu (shielded cable), nối đất đúng cách, và tách biệt đường dây tín hiệu với đường dây nguồn là những biện pháp cần thiết để giảm thiểu tác động của nhiễu.

3.3 Cấu hình địa chỉ và tham số phần cứng trong phần mềm

Sau khi lắp đặt và đấu nối phần cứng, bước tiếp theo là cấu hình địa chỉ và tham số trong phần mềm lập trình.Tính năng quét và nhận diện phần cứng tự động của phần mềm lập trình giúp đơn giản hóa quá trình khởi tạo, tự động phát hiện và hiển thị các module PLC được kết nối.Điều này giúp tiết kiệm thời gian và giảm thiểu lỗi do nhập liệu thủ công.

- Gán địa chỉ I/O: Gán địa chỉ I/O là quá trình thiết lập tên biến và gán địa chỉ vật lý cho từng ngõ vào/ra của PLC, giúp lập trình viên dễ dàng tham chiếu và kiểm soát các thiết bị. Ví dụ, “Start_Button” có thể được gán cho địa chỉ I0.0, và “Motor_Run” cho Q0.0.

- Cài đặt tham số module: Cài đặt tham số module đòi hỏi cấu hình các thông số đặc biệt của từng module, chẳng hạn như dải đo cho module Analog hoặc tốc độ truyền thông cho module truyền thông. Đối với module analog, bạn cần định nghĩa loại tín hiệu (ví dụ: 0-10V, 4-20mA) và dải chuyển đổi. Đối với module truyền thông, bạn sẽ cấu hình địa chỉ IP, tốc độ baud, và các tham số liên quan đến giao thức.

- Kiểm tra kết nối và cấu hình ban đầu: Kiểm tra kết nối và cấu hình ban đầu đảm bảo rằng phần cứng được nhận diện chính xác và hoạt động đúng với các tham số đã thiết lập. Bước này thường bao gồm việc tải cấu hình phần cứng xuống PLC và kiểm tra trạng thái của các module thông qua giao diện chẩn đoán của phần mềm. Việc kiểm tra đèn báo trạng thái trên PLC và các module cũng rất hữu ích để xác định sớm các lỗi.

4. Các Lỗi Thường Gặp và Cách Khắc Phục Khi Tạo Dự Án & Cấu Hình Phần Cứng PLC

Trong quá trình tạo dự án và cấu hình phần cứng PLC, việc gặp phải lỗi là điều khó tránh khỏi. Việc hiểu rõ các lỗi thường gặp và biết cách khắc phục là kỹ năng then chốt giúp tiết kiệm thời gian và đảm bảo tiến độ dự án.

4.1 Lỗi không nhận PLC/module

Lỗi không nhận PLC hoặc module thường xảy ra do các vấn đề về kết nối cáp, nguồn điện hoặc cấu hình địa chỉ IP không chính xác.

Nguyên nhân:

- Cáp kết nối bị lỗi hoặc không tương thích: Cáp Ethernet bị đứt, cáp USB bị hỏng, hoặc sử dụng sai loại cáp.

- PLC không được cấp nguồn: Nguồn điện chưa được bật hoặc nguồn bị lỗi.

- Địa chỉ IP không khớp: Địa chỉ IP của PLC và máy tính không cùng dải mạng, hoặc bị trùng IP.

- Driver chưa được cài đặt: Máy tính chưa có driver phù hợp cho cổng giao tiếp của PLC.

- Module chưa được cắm chặt: Module phần cứng bị lỏng lẻo trên backplane của PLC.

Cách khắc phục:

- Kiểm tra cáp: Đảm bảo cáp kết nối (Ethernet, USB, Serial) hoạt động tốt và được cắm chắc chắn vào cả PLC và máy tính. Thử thay cáp mới.

- Kiểm tra nguồn: Đảm bảo PLC và các module được cấp nguồn đầy đủ và đúng điện áp. Kiểm tra đèn báo nguồn trên PLC.

- Kiểm tra địa chỉ IP: Thiết lập lại địa chỉ IP của PLC và máy tính để chúng cùng dải mạng và không bị trùng lặp.

- Cài đặt driver: Cài đặt hoặc cập nhật driver cần thiết cho thiết bị kết nối.

- Kiểm tra module: Đảm bảo tất cả các module được cắm chắc chắn vào khe cắm trên giá đỡ (rack) hoặc backplane.

4.2 Lỗi đấu nối sai

Lỗi đấu nối sai là một trong những nguyên nhân phổ biến nhất gây ra sự cố trong hệ thống PLC, thường liên quan đến việc đấu nhầm dây tín hiệu hoặc dây nguồn.

Nguyên nhân:

- Nhầm lẫn giữa PNP/NPN: Cảm biến PNP đấu vào ngõ vào NPN của PLC hoặc ngược lại.

- Đấu nhầm nguồn/tín hiệu: Dây nguồn đấu nhầm vào cổng tín hiệu, gây hỏng module.

- Đấu sai cực tính: Đấu ngược cực âm/dương cho các thiết bị DC.

- Quá tải đầu ra: Dòng điện tiêu thụ của thiết bị đầu ra vượt quá khả năng chịu tải của module DO.

Cách khắc phục:

- Kiểm tra sơ đồ đấu nối: So sánh kỹ sơ đồ đấu nối thực tế với sơ đồ thiết kế.

- Sử dụng đồng hồ vạn năng: Đo kiểm tra thông mạch, điện áp, dòng điện tại các điểm đấu nối.

- Kiểm tra loại cảm biến: Đảm bảo cảm biến (PNP/NPN) tương thích với module I/O của PLC.

- Tính toán tải: Đảm bảo công suất của thiết bị đầu ra không vượt quá khả năng của module.

- Cô lập lỗi: Tách từng phần hệ thống để kiểm tra, khoanh vùng khu vực có lỗi.

4.3 Lỗi cấu hình phần mềm không khớp với phần cứng

Lỗi cấu hình phần mềm không khớp với phần cứng xảy ra khi các tham số hoặc loại module trong phần mềm không đồng bộ với phần cứng vật lý, dẫn đến sự cố giao tiếp hoặc hoạt động sai.

Nguyên nhân:

- Chọn sai loại PLC/module: Trong phần mềm, người dùng chọn nhầm model PLC hoặc các module I/O không giống với phần cứng thực tế.

- Firmware không tương thích: Phiên bản firmware của PLC không tương thích với phiên bản phần mềm lập trình.

- Cài đặt tham số sai: Cấu hình sai dải đo cho module Analog, tốc độ truyền thông, hoặc các thông số đặc biệt khác.

Cách khắc phục:

- Đối chiếu lại: Kiểm tra kỹ model PLC và từng module phần cứng, sau đó đối chiếu với cấu hình trong phần mềm để đảm bảo chúng hoàn toàn khớp nhau.

- Kiểm tra firmware: Đảm bảo phiên bản firmware của PLC tương thích với phiên bản phần mềm đang sử dụng. Cập nhật firmware nếu cần.

- Kiểm tra tham số: Xem xét lại từng thông số của các module trong phần mềm và điều chỉnh cho đúng với yêu cầu.

4.4 Lỗi về địa chỉ I/O

Lỗi về địa chỉ I/O thường xuất phát từ việc gán địa chỉ trùng lặp hoặc không đúng định dạng, gây ra sự nhầm lẫn trong lập trình và điều khiển thiết bị.

Nguyên nhân:

- Trùng lặp địa chỉ: Hai hoặc nhiều thiết bị được gán cùng một địa chỉ I/O.

- Sai định dạng địa chỉ: Nhập địa chỉ không đúng cú pháp quy định của phần mềm (ví dụ: sử dụng I1.0 thay vì I0.1).

- Không gán địa chỉ: Thiết bị vật lý có nhưng không được gán địa chỉ trong phần mềm, hoặc ngược lại.

Cách khắc phục:

- Kiểm tra bảng địa chỉ: Rà soát lại bảng địa chỉ I/O trong phần mềm để phát hiện các địa chỉ trùng lặp hoặc sai định dạng.

- Tuân thủ quy ước: Sử dụng đúng cú pháp và quy ước gán địa chỉ của nhà sản xuất PLC.

- Xác nhận tất cả I/O: Đảm bảo mỗi ngõ vào/ra vật lý đều được gán một địa chỉ duy nhất và chính xác trong phần mềm.

5. Tối Ưu Hóa và Các Thực Tiễn Tốt Nhất

Để đảm bảo hệ thống PLC hoạt động ổn định và có thể dễ dàng bảo trì, việc áp dụng các thực tiễn tốt nhất là điều cần thiết.Tài liệu hóa dự án là một thực tiễn thiết yếu, bao gồm việc ghi chép chi tiết, lập bản vẽ và sơ đồ cụ thể, giúp quản lý và bảo trì hệ thống hiệu quả trong tương lai.Một bộ tài liệu đầy đủ sẽ bao gồm sơ đồ mạch điện, sơ đồ đấu nối, bản vẽ bố trí tủ điện, danh sách I/O, và các chú thích trong chương trình.

Các thực tiễn tối ưu hóa hệ thống PLC

- Kiểm tra và mô phỏng: Trước khi triển khai hệ thống PLC vào vận hành thực tế, việc kiểm tra và mô phỏng chương trình là cực kỳ quan trọng.Sử dụng công cụ mô phỏng tích hợp trong phần mềm lập trình PLC giúp kiểm tra logic điều khiển và phát hiện lỗi mà không cần phần cứng thực tế, giảm thiểu rủi ro khi vận hành.Nhiều phần mềm PLC cung cấp các công cụ mô phỏng mạnh mẽ, cho phép người dùng chạy thử chương trình với các tín hiệu vào/ra giả lập.

- Bảo mật hệ thống PLC: Với sự gia tăng của các mối đe dọa an ninh mạng, bảo mật hệ thống PLC ngày càng trở nên cấp bách.Các biện pháp bảo vệ dự án và hệ thống PLC khỏi truy cập trái phép, như sử dụng mật khẩu mạnh, phân quyền người dùng và cập nhật phần mềm, là vô cùng cần thiết.Việc hạn chế quyền truy cập vào PLC, sử dụng tường lửa công nghiệp, và thường xuyên sao lưu chương trình là những biện pháp quan trọng để bảo vệ hệ thống khỏi các cuộc tấn công mạng hoặc lỗi do con người.

- Cập nhật và bảo trì: Hệ thống PLC cần được bảo trì định kỳ và cập nhật để đảm bảo hoạt động tối ưu.Kế hoạch bảo trì định kỳ, bao gồm kiểm tra phần cứng, sao lưu chương trình và nâng cấp phần mềm/firmware, đảm bảo hệ thống PLC luôn hoạt động ổn định và hiệu quả.Việc theo dõi tình trạng hoạt động của PLC, kiểm tra nhiệt độ, độ ẩm, và làm sạch các thành phần là những công việc cần thiết.Đồng thời, việc cập nhật firmware cho PLC và các module, cũng như phần mềm lập trình, giúp hệ thống tận dụng các tính năng mới và vá lỗi bảo mật.

6. Kết Luận

Quy trình tạo dự án và cấu hình phần cứng PLC là những bước nền tảng, có ý nghĩa quyết định đối với sự thành công và hiệu quả của bất kỳ hệ thống tự động hóa công nghiệp nào.Việc tạo dự án và cấu hình phần cứng PLC một cách chuẩn xác là yếu tố then chốt, đảm bảo hiệu suất tối ưu và độ tin cậy vượt trội cho hệ thống PLC trong môi trường sản xuất công nghiệp.Từ việc lựa chọn đúng CPU, các module I/O, đến việc đấu nối và cấu hình địa chỉ, mỗi bước đều cần được thực hiện tỉ mỉ để tạo ra một hệ thống hoạt động trơn tru, đáng tin cậy, và dễ dàng bảo trì.