PLC

Cấu tạo cơ bản của PLC: Giải mã các thành phần cốt lõi của Bộ điều khiển logic khả trình

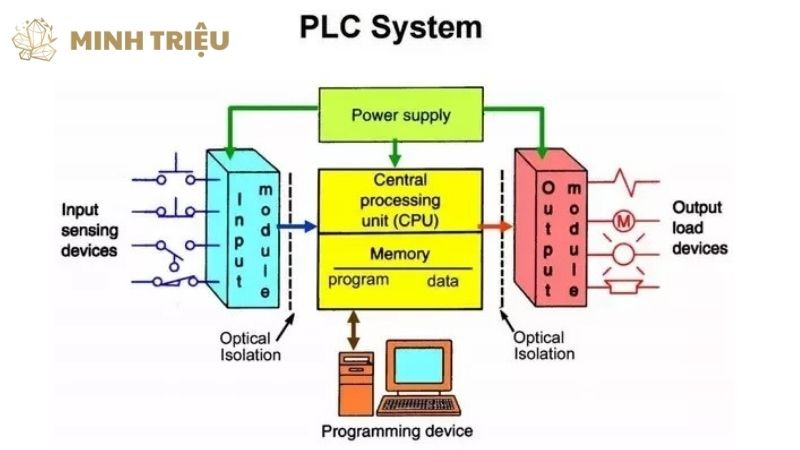

Trong bối cảnh công nghiệp ngày càng tự động hóa, PLC được ví như “trái tim” của hệ thống điều khiển, chịu trách nhiệm giám sát và vận hành dây chuyền sản xuất. Là một máy tính công nghiệp chuyên dụng, PLC xử lý tín hiệu từ cảm biến và điều khiển thiết bị theo chương trình lập trình sẵn. Dù được ứng dụng rộng rãi, cấu tạo của PLC vẫn là điều ít người hiểu rõ. Bài viết sẽ phân tích chi tiết các thành phần chính của PLC, giúp bạn nắm vững nguyên lý hoạt động và lý do PLC trở nên linh hoạt, đáng tin cậy trong sản xuất hiện đại.

1. Các khối chức năng chính trong cấu tạo cơ bản của PLC

Để nắm bắt cách PLC vận hành, bạn cần hiểu rõ từng khối chức năng riêng biệt của nó.

1.1. Bộ xử lý trung tâm (CPU – Central Processing Unit): “Bộ não” của PLC

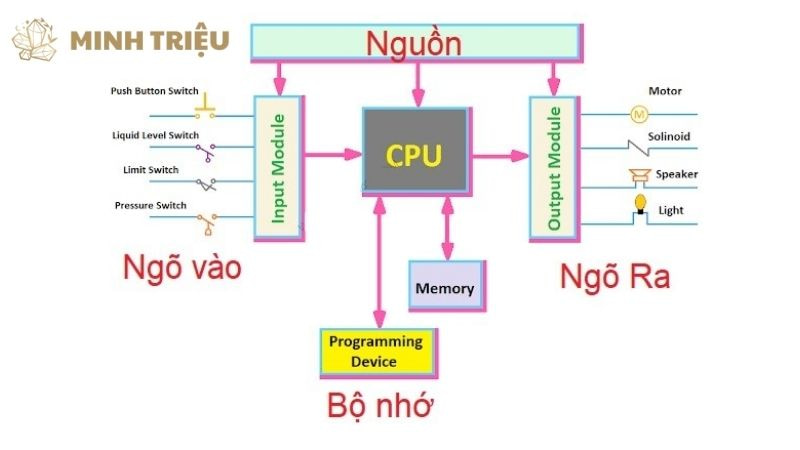

CPU PLC là thành phần quan trọng nhất, chịu trách nhiệm thực hiện toàn bộ các tác vụ xử lý chương trình logic, đọc trạng thái tín hiệu đầu vào và gửi lệnh điều khiển ra đầu ra. CPU này bao gồm ba thành phần con thiết yếu:

Bộ vi xử lý (Microprocessor): Đây là thành phần tính toán và xử lý logic chính, thực hiện các lệnh trong chương trình người dùng.

Bộ nhớ (Memory): Bộ nhớ có chức năng lưu trữ hệ điều hành, chương trình người dùng và dữ liệu.

- ROM (Read-Only Memory): ROM chứa hệ điều hành và firmware cố định của PLC, không thể thay đổi bởi người dùng.

- RAM (Random Access Memory): RAM chứa chương trình người dùng đang chạy và dữ liệu tạm thời, có thể thay đổi trong quá trình hoạt động.

- EEPROM/Flash Memory: Loại bộ nhớ này dùng để lưu trữ chương trình người dùng (non-volatile) một cách bền vững, đảm bảo chương trình không bị mất ngay cả khi PLC mất điện.

Bộ đếm thời gian (Timers), Bộ đếm (Counters): Các thành phần logic đặc biệt này hỗ trợ CPU thực hiện các lệnh liên quan đến việc định thời gian và đếm số lượng sự kiện, rất cần thiết cho các quy trình điều khiển tuần tự.

Tầm quan trọng của CPU nằm ở việc nó quyết định tốc độ xử lý và khả năng thực hiện các tác vụ điều khiển phức tạp của toàn bộ hệ thống điều khiển PLC.

1.2. Khối nguồn (Power Supply Unit): Nguồn năng lượng ổn định

Khối nguồn có chức năng chính là cung cấp nguồn điện ổn định, phù hợp với yêu cầu hoạt động của CPU và tất cả các module I/O khác trong PLC. Khối này thường chuyển đổi nguồn điện xoay chiều (AC 110/220VAC) thành nguồn điện một chiều (DC 24VDC) mà các thành phần điện tử của PLC sử dụng. Đặc điểm nổi bật của khối nguồn PLC là khả năng chịu đựng nhiễu điện và biến động điện áp thường gặp trong môi trường công nghiệp khắc nghiệt. Việc đảm bảo nguồn điện ổn định là yếu tố then chốt, quyết định hoạt động liên tục và ổn định của toàn bộ hệ thống điều khiển.

1.3. Các module vào/ra (I/O Modules – Input/Output Modules): “Cầu nối” với thế giới bên ngoài

Các module I/O có chức năng cho phép PLC giao tiếp và tương tác với các thiết bị bên ngoài trong hệ thống tự động hóa, bao gồm cảm biến, nút nhấn, công tắc, động cơ, và van điều khiển. Các module này được phân loại thành:

Module vào (Input Modules):

- Input số (Digital Input): Nhận tín hiệu ON/OFF từ các thiết bị như công tắc hành trình, cảm biến tiệm cận, hoặc nút nhấn.

- Input tương tự (Analog Input): Nhận tín hiệu biến thiên liên tục (ví dụ: áp suất, nhiệt độ, lưu lượng) từ các cảm biến tương tự.

Module ra (Output Modules):

- Output số (Digital Output): Gửi tín hiệu ON/OFF để điều khiển các thiết bị như relay, công tắc tơ, đèn báo hiệu, hoặc van điện từ.

- Output tương tự (Analog Output): Gửi tín hiệu biến thiên liên tục để điều khiển các thiết bị như van tỉ lệ, biến tần, hoặc bộ điều khiển nhiệt độ.

Một đặc điểm quan trọng của các module I/O là chúng thường được trang bị cách ly quang học, giúp bảo vệ CPU PLC khỏi các sự cố nhiễu hoặc quá áp từ thiết bị ngoại vi. Sự đa dạng và số lượng của các module I/O quyết định số lượng thiết bị mà PLC có thể kết nối và loại tín hiệu mà nó có thể xử lý.

1.4. Khối giao tiếp (Communication Interface): Kết nối và chia sẻ dữ liệu

Khối giao tiếp có chức năng cho phép PLC trao đổi dữ liệu và thông tin với các thiết bị khác, bao gồm máy tính dùng để lập trình PLC, HMI (Human-Machine Interface) để hiển thị và vận hành, SCADA (Supervisory Control and Data Acquisition) để giám sát và điều khiển tập trung, hoặc các PLC khác trong cùng một mạng. Các cổng và giao thức truyền thông phổ biến bao gồm:

- Cổng nối tiếp (Serial Port): Như RS-232, RS-485 (ví dụ: sử dụng Modbus RTU).

- Cổng Ethernet: Hỗ trợ các giao thức truyền thông công nghiệp hiện đại như Profinet, EtherNet/IP, Modbus TCP/IP, đây là yếu tố then chốt cho việc tích hợp IIoT và các ứng dụng của Công nghiệp 4.0.

- Cổng USB: Phổ biến để kết nối PLC với máy tính lập trình một cách tiện lợi.

Khối giao tiếp là thành phần quan trọng, đảm bảo khả năng giám sát, điều khiển từ xa và tích hợp PLC vào các hệ thống điều khiển lớn hơn, phức tạp hơn.

2. Cách thức các thành phần PLC hoạt động cùng nhau

Hiểu được cách các khối chức năng này tương tác với nhau sẽ làm rõ nguyên lý hoạt động hiệu quả của PLC.

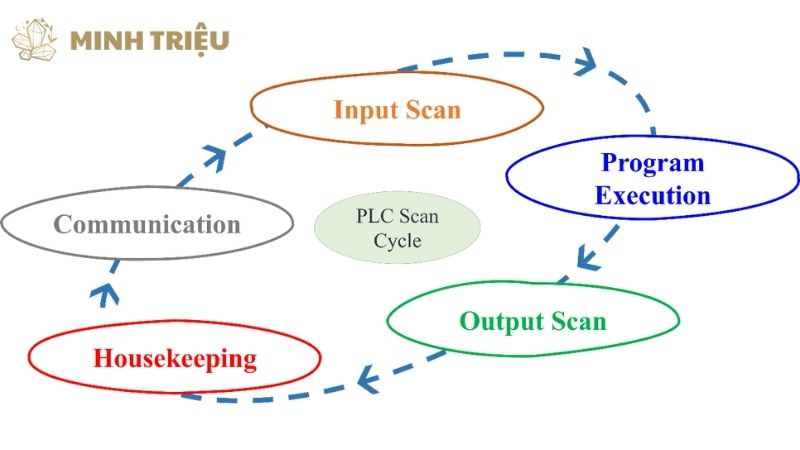

2.1. Chu trình quét (Scan Cycle) của PLC

PLC hoạt động dựa trên một chu trình quét liên tục và tuần hoàn, bao gồm ba giai đoạn chính:

- Quá trình đọc đầu vào: Đầu tiên, CPU PLC sẽ đọc và ghi lại trạng thái hiện tại của tất cả các tín hiệu từ các module vào (Input Image Table).

- Thực thi chương trình: Tiếp theo, CPU sẽ thực hiện chương trình người dùng đã lưu trong bộ nhớ theo từng dòng lệnh, sử dụng dữ liệu đầu vào đã đọc và trạng thái nội bộ hiện tại của PLC.

- Cập nhật đầu ra: Cuối cùng, dựa trên kết quả của quá trình thực thi chương trình, CPU sẽ gửi các lệnh điều khiển tới các module ra để cập nhật trạng thái của các thiết bị chấp hành (Output Image Table).

Tầm quan trọng của chu trình quét là nó đảm bảo phản ứng kịp thời và đồng bộ của hệ thống điều khiển với các sự kiện trong quy trình sản xuất, giúp duy trì hoạt động ổn định và chính xác.

2.2. Vai trò của phần mềm lập trình

Phần mềm lập trình PLC đóng vai trò là công cụ để kỹ sư tương tác với PLC. Các phần mềm như TIA Portal của Siemens, Studio 5000 của Rockwell Automation, hay GX Works3 của Mitsubishi Electric, cho phép kỹ sư viết, chỉnh sửa, tải chương trình vào PLC, gỡ lỗi và giám sát hoạt động của hệ thống theo thời gian thực.

Các ngôn ngữ lập trình PLC phổ biến như Ladder Diagram (ngôn ngữ đồ họa mô phỏng mạch điện, dễ hiểu), Function Block Diagram (FBD), và Structured Text (ST) cung cấp các cách khác nhau để biểu diễn logic điều khiển.

3. Các yếu tố ảnh hưởng đến cấu tạo và lựa chọn PLC

Không phải tất cả các PLC đều có cấu tạo giống hệt nhau; chúng được thiết kế khác nhau để phù hợp với từng ứng dụng cụ thể.

3.1. Phân loại PLC theo cấu trúc

PLC được phân loại dựa trên cấu tạo vật lý của chúng:

- PLC dạng Module (Modular PLC): Loại PLC này có các khối CPU, khối nguồn và các module I/O là các thành phần riêng biệt, có thể tháo lắp và mở rộng dễ dàng trên một giá đỡ (rack). Chúng rất phù hợp cho các dự án lớn, phức tạp, đòi hỏi khả năng mở rộng và tùy biến cao.

- PLC dạng Khối (Compact/Monoblock PLC): Trong loại này, tất cả các thành phần cốt lõi (CPU, nguồn, I/O) được tích hợp trong một khối duy nhất. Chúng thường nhỏ gọn, dễ lắp đặt và có chi phí PLC thấp hơn, phù hợp cho các ứng dụng nhỏ, đơn giản hoặc máy móc độc lập.

3.2. Khả năng mở rộng và tùy biến

Cấu tạo của PLC cũng được thiết kế để hỗ trợ khả năng mở rộng và tùy biến. Các hãng PLC khác nhau có cách tiếp cận riêng để cho phép người dùng thêm bớt module I/O hoặc các module chức năng đặc biệt như module điều khiển PID, module điều khiển động cơ bước/servo, hay module truyền thông nâng cao. Điều này giúp hệ thống có thể phát triển theo nhu cầu sản xuất.

3.3. Xu hướng công nghệ ảnh hưởng đến cấu tạo

Các xu hướng công nghệ mới đang định hình cấu tạo của PLC:

- Tích hợp IIoT: Các cổng Ethernet và chức năng giao tiếp đám mây (Cloud Connectivity) ngày càng được tích hợp sâu vào cấu tạo PLC, cho phép thu thập và gửi dữ liệu từ sàn nhà máy lên các nền tảng IIoT để phân tích.

- Bảo mật: Các tính năng bảo mật mạng công nghiệp không chỉ nằm ở phần mềm mà còn được tích hợp ngay ở cấp độ phần cứng của PLC để chống lại các cuộc tấn công mạng.

- Edge Computing: PLC ngày càng có khả năng xử lý dữ liệu tại biên (Edge Computing), tức là xử lý dữ liệu gần với nguồn phát sinh hơn là gửi về trung tâm, giúp giảm độ trễ và tăng tốc độ phản ứng.

4. Câu hỏi thường gặp (FAQs)

CPU PLC có thể bị “treo” không?

CPU PLC có thể bị “treo” (dừng hoạt động) do lỗi phần mềm (chương trình lập trình bị lỗi, tràn bộ nhớ), lỗi phần cứng (quá nhiệt, lỗi linh kiện), hoặc nhiễu điện mạnh. Các PLC hiện đại thường có cơ chế tự chẩn đoán và báo lỗi để khắc phục.

Làm thế nào để bảo vệ module I/O khỏi hư hỏng?

Để bảo vệ module I/O, bạn nên sử dụng các thiết bị bảo vệ quá áp (surge protectors), cách ly tín hiệu, đi dây đúng kỹ thuật, và đảm bảo nguồn cấp ổn định. Việc tuân thủ các hướng dẫn lắp đặt của nhà sản xuất cũng rất quan trọng.

Vai trò của pin trong cấu tạo PLC là gì?

Trong cấu tạo PLC, pin (thường là pin lithium) được sử dụng để duy trì nguồn cho bộ nhớ RAM, nơi lưu trữ chương trình người dùng và dữ liệu khi PLC mất nguồn chính. Điều này đảm bảo chương trình không bị mất và dữ liệu không bị reset khi có sự cố mất điện.

Nên chọn PLC dạng module hay dạng khối?

Lựa chọn PLC dạng module hay dạng khối phụ thuộc vào yêu cầu dự án. PLC dạng module phù hợp cho các hệ thống lớn, phức tạp, cần khả năng mở rộng cao và linh hoạt. PLC dạng khối thích hợp cho các ứng dụng nhỏ, đơn giản, nơi chi phí PLC và không gian lắp đặt là ưu tiên hàng đầu.

5. Kết luận

Hiểu rõ cấu tạo cơ bản của PLC, bao gồm các thành phần cốt lõi như CPU, khối nguồn, module I/O và khối giao tiếp, là điều kiện tiên quyết để vận hành, bảo trì PLC và khắc phục sự cố hiệu quả. Mỗi thành phần đều đóng vai trò riêng biệt nhưng lại tương tác chặt chẽ thông qua chu trình quét để đảm bảo hệ thống điều khiển hoạt động chính xác và đáng tin cậy.

Dù là PLC dạng module linh hoạt hay PLC dạng khối nhỏ gọn, PLC vẫn là yếu tố không thể thiếu trong tương lai của tự động hóa công nghiệp. Với sự phát triển không ngừng của Công nghiệp 4.0, cấu tạo của PLC sẽ ngày càng thông minh và tích hợp nhiều tính năng hơn để đáp ứng những yêu cầu phức tạp của sản xuất hiện đại.