PLC

So sánh PLC với các hệ thống điều khiển khác (DCS, PC-based Control)

Trong sản xuất công nghiệp hiện đại, hệ thống điều khiển đóng vai trò như “bộ não” vận hành từ thiết bị đến toàn nhà máy. Ba nền tảng chính gồm PLC, DCS và PC-based Control, mỗi loại có đặc điểm và ứng dụng riêng. Bài viết sẽ so sánh ba hệ thống này về kiến trúc, tính năng, chi phí và ứng dụng, giúp doanh nghiệp lựa chọn giải pháp điều khiển phù hợp nhất.

1. Tổng quan về các hệ thống điều khiển chính

Để hiểu rõ hơn về sự khác biệt, chúng ta cần nắm vững định nghĩa và vai trò cơ bản của từng hệ thống điều khiển.

1.1. PLC (Bộ điều khiển logic khả trình): Nền tảng của tự động hóa rời rạc

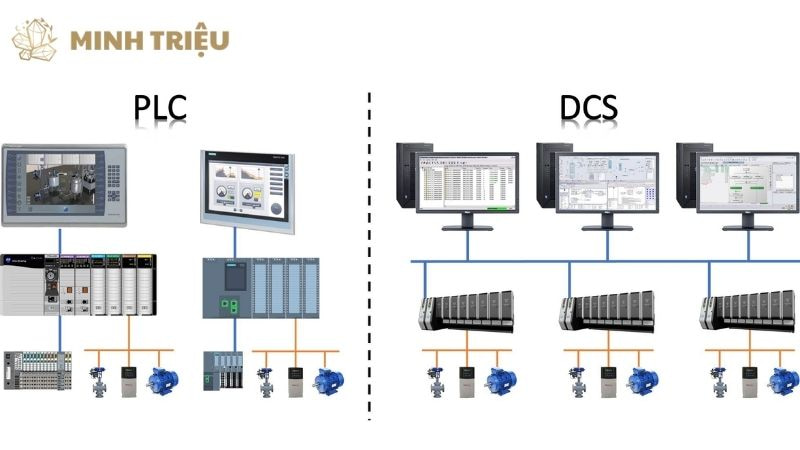

PLC là gì? PLC là một máy tính công nghiệp chuyên dụng, được thiết kế để điều khiển các quy trình tự động hóa rời rạc hoặc tuần tự thông qua chương trình đã lập trình sẵn. Cấu tạo cơ bản của một PLC bao gồm một bộ xử lý trung tâm (CPU), các module vào/ra (I/O) để nhận tín hiệu từ cảm biến và gửi lệnh tới cơ cấu chấp hành, cùng với bộ nhớ để lưu trữ chương trình.

Ứng dụng điển hình của PLC bạn thường thấy là trong các dây chuyền lắp ráp ô tô, máy móc độc lập, hoặc điều khiển các hệ thống băng tải, nơi mà các sự kiện bật/tắt hoặc trình tự hoạt động là chủ yếu.

1.2. DCS (Hệ thống điều khiển phân tán): Sức mạnh cho quy trình liên tục

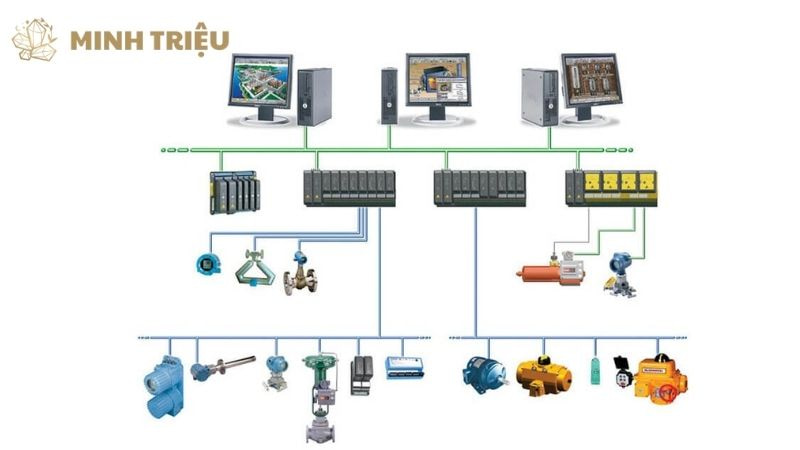

DCS là gì? DCS là một hệ thống điều khiển phức tạp, chuyên biệt cho các quy trình sản xuất liên tục và quy mô lớn, nổi bật với kiến trúc phân tán cao. Một hệ thống DCS điển hình bao gồm nhiều trạm vận hành (Operator Stations), trạm kỹ sư (Engineer Stations), các bộ điều khiển phân tán (Distributed Controllers) và một mạng truyền thông tốc độ cao kết nối tất cả các thành phần.

Ứng dụng điển hình của DCS là trong các nhà máy hóa chất, lọc dầu, sản xuất điện, hoặc các hệ thống xử lý nước, nơi mà sự ổn định, tính toàn vẹn của quy trình và khả năng điều khiển các vòng lặp phức tạp là tối quan trọng.

1.3. PC-based Control (Điều khiển dựa trên máy tính công nghiệp): Linh hoạt và mạnh mẽ

PC-based Control đại diện cho một cách tiếp cận điều khiển sử dụng máy tính công nghiệp (IPC) làm nền tảng phần cứng, kết hợp với các phần mềm chuyên dụng như SoftPLC, HMI/SCADA, và các ứng dụng tùy chỉnh. Hệ thống này tận dụng sức mạnh xử lý và tính linh hoạt của PC để thực hiện các chức năng điều khiển, thu thập dữ liệu và giao diện người dùng.

Ứng dụng điển hình của PC-based Control bao gồm máy CNC phức tạp, các hệ thống Robot (đặc biệt là Robot cộng tác (Cobots) đòi hỏi tính toán động học phức tạp), hệ thống kiểm tra chất lượng bằng thị giác máy tính và các ứng dụng IIoT đòi hỏi xử lý dữ liệu lớn tại biên.

2. So sánh chuyên sâu PLC, DCS và PC-based Control

Để đưa ra lựa chọn hệ thống điều khiển phù hợp, việc phân tích chi tiết các tiêu chí so sánh là vô cùng cần thiết.

2.1. Kiến trúc và khả năng mở rộng

Kiến trúc hệ thống định hình khả năng thích ứng với sự phát triển của nhà máy. PLC có kiến trúc thường tập trung hoặc phân tán ở quy mô nhỏ, với khả năng mở rộng I/O thông qua các module linh hoạt được gắn trên cùng một khung hoặc kết nối mạng. DCS nổi bật với kiến trúc phân tán mạnh mẽ, có khả năng mở rộng quy mô lớn và quản lý hàng nghìn điểm I/O trên một mạng lưới rộng khắp.

Trong khi đó, PC-based Control lại sở hữu tính linh hoạt cao nhất về kiến trúc, khả năng mở rộng của nó phụ thuộc vào tài nguyên phần cứng của PC và khả năng của phần mềm, cho phép tùy chỉnh cao độ.

2.2. Tính năng điều khiển và xử lý dữ liệu

Khả năng xử lý các loại tác vụ khác nhau là điểm mấu chốt. PLC rất mạnh về điều khiển logic tuần tự, điều khiển PID cơ bản và xử lý các tác vụ tốc độ cao, lý tưởng cho các ứng dụng bật/tắt hoặc điều khiển trình tự. DCS chuyên sâu cho điều khiển vòng kín phức tạp, tối ưu hóa quy trình liên tục, quản lý báo động toàn diện và cung cấp các công cụ phân tích quy trình nâng cao.

Ngược lại, PC-based Control vượt trội trong khả năng tính toán phức tạp, xử lý dữ liệu lớn (Big Data), tích hợp các thuật toán AI/Machine Learning và cung cấp khả năng đồ họa mạnh mẽ cho giao diện người dùng phức tạp.

2.3. Độ tin cậy và khả năng dự phòng

Sự ổn định và khả năng phục hồi sau lỗi là yếu tố sống còn trong sản xuất. PLC sở hữu độ tin cậy cao với tuổi thọ dài, và nhiều dòng có tùy chọn dự phòng phần cứng (redundancy) cho CPU hoặc nguồn cấp. DCS thường cung cấp mức độ dự phòng toàn diện cao nhất, bao gồm dự phòng CPU, mạng truyền thông, module I/O và server, đảm bảo hoạt động không ngừng nghỉ ngay cả khi có lỗi xảy ra.

Đối với PC-based Control, độ tin cậy phụ thuộc nhiều vào chất lượng phần cứng IPC và sự ổn định của phần mềm hệ điều hành, mặc dù có thể cấu hình dự phòng nhưng thường phức tạp hơn so với các hệ thống chuyên dụng.

2.4. Chi phí đầu tư và vận hành

Vấn đề chi phí luôn là mối quan tâm hàng đầu của doanh nghiệp. PLC thường có chi phí đầu tư ban đầu thấp đến trung bình, phù hợp cho các dự án quy mô vừa và nhỏ, với chi phí vận hành và bảo trì PLC hợp lý.

DCS có chi phí đầu tư ban đầu cao nhất do sự phức tạp và quy mô của hệ thống, nhưng về lâu dài lại rất hiệu quả cho các quy trình sản xuất lớn và phức tạp. PC-based Control có chi phí linh hoạt, có thể thấp hơn DCS nhưng cao hơn một PLC cơ bản, với chi phí phần mềm bản quyền và bảo trì phần mềm có thể đáng kể.

2.5. Yêu cầu về kiến thức chuyên môn và lập trình

Đội ngũ nhân lực đóng vai trò quyết định trong việc triển khai và vận hành. Để làm việc với PLC, các kỹ sư cần có kiến thức vững chắc về tự động hóa, điện công nghiệp và quen thuộc với lập trình PLC bằng Ladder Logic hoặc FBD.

DCS đòi hỏi các kỹ sư chuyên sâu về hệ thống điều khiển quy trình, có kiến thức rộng hơn về các thuật toán điều khiển và quản lý quy trình phức tạp. PC-based Control yêu cầu các kỹ sư có kiến thức về lập trình máy tính (như C#, Python), hệ điều hành Windows/Linux và kiến thức mạng công nghiệp.

2.6. Khả năng tích hợp và kết nối

Khả năng giao tiếp với các hệ thống khác rất quan trọng trong Công nghiệp 4.0. PLC tích hợp tốt với HMI/SCADA và MES thông qua các giao thức truyền thông công nghiệp phổ biến. DCS được thiết kế để tích hợp chặt chẽ các thành phần của chính nó và quản lý tập trung, sẵn sàng cho việc kết nối với các hệ thống cấp cao hơn như ERP.

PC-based Control thể hiện khả năng tích hợp mở rộng vượt trội, dễ dàng kết nối với các hệ thống IT/OT, đám mây, và đặc biệt là các Robot cộng tác (Cobots) đòi hỏi luồng dữ liệu lớn và linh hoạt.

3. Lựa chọn hệ thống điều khiển tối ưu cho từng loại hình sản xuất

Việc đưa ra quyết định lựa chọn hệ thống điều khiển phù hợp đòi hỏi sự cân nhắc kỹ lưỡng dựa trên đặc thù của từng ngành.

3.1. Đối với sản xuất rời rạc và máy móc độc lập

PLC là lựa chọn số một cho các ứng dụng này nhờ sự đơn giản, hiệu quả và chi phí hợp lý. Các ví dụ điển hình bao gồm dây chuyền đóng gói, máy CNC đơn lẻ, hoặc hệ thống băng tải tự động. Ưu điểm của PLC ở đây là khả năng phản ứng nhanh, độ tin cậy cao và dễ dàng bảo trì cho các tác vụ lặp đi lặp lại.

3.2. Đối với các quy trình liên tục và phức tạp

DCS là giải pháp tối ưu, đảm bảo độ ổn định, an toàn và hiệu quả cao nhất cho các quy trình quy mô lớn. Các nhà máy sản xuất giấy, xi măng, lọc hóa dầu, nhiệt điện, hay các hệ thống xử lý nước quy mô lớn đều hưởng lợi từ khả năng quản lý toàn diện và khả năng dự phòng cao của DCS.

3.3. Đối với các ứng dụng đòi hỏi tính linh hoạt cao, xử lý dữ liệu và tích hợp nâng cao

PC-based Control là sự lựa chọn phù hợp nhất, cho phép tùy biến và mở rộng tính năng vượt trội. Điều này bao gồm các hệ thống điều khiển Robot cộng tác (Cobots) phức tạp, các giải pháp kiểm tra chất lượng bằng thị giác máy tính, hoặc các ứng dụng trong Smart Factory đòi hỏi khả năng IIoT và phân tích dữ liệu nâng cao để tối ưu hóa quy trình sản xuất và thực hiện bảo trì dự đoán.

4. Xu hướng phát triển và tầm nhìn tương lai

Các hệ thống điều khiển công nghiệp đang liên tục tiến hóa để đáp ứng nhu cầu của kỷ nguyên Công nghiệp 4.0 và sản xuất thông minh.

4.1. Hội tụ công nghệ (IT/OT Convergence)

Sự hợp nhất giữa công nghệ thông tin (IT) và công nghệ vận hành (OT) là xu hướng mạnh mẽ. Điều này giúp các hệ thống điều khiển giao tiếp liền mạch hơn với các ứng dụng doanh nghiệp như ERP và MES, tạo ra một luồng dữ liệu thống nhất và minh bạch từ sàn nhà máy đến cấp quản lý.

4.2. IoT công nghiệp (IIoT) và Điện toán biên (Edge Computing)

Các hệ thống điều khiển ngày càng tích hợp khả năng kết nối và xử lý dữ liệu tại biên (Edge Computing). Điều này cho phép thu thập dữ liệu từ cảm biến và thiết bị tại nguồn, xử lý sơ bộ và gửi lên đám mây, hỗ trợ đắc lực cho các ứng dụng IIoT như bảo trì dự đoán, tối ưu hóa quy trình và giám sát từ xa.

4.3. Trí tuệ nhân tạo (AI) và Học máy (Machine Learning)

Sự tích hợp AI và Machine Learning vào các hệ thống điều khiển đang mở ra kỷ nguyên mới. Các thuật toán này giúp tự động hóa việc tối ưu hóa quy trình, phát hiện bất thường, và thậm chí đưa ra quyết định thông minh dựa trên dữ liệu thời gian thực, nâng cao hiệu quả và khả năng thích ứng của sản xuất.

4.4. Tăng cường bảo mật mạng công nghiệp

Với sự gia tăng của kết nối mạng và các mối đe dọa an ninh mạng, việc tăng cường các lớp bảo mật mạng công nghiệp là vô cùng quan trọng. Các nhà sản xuất đang tích hợp các tính năng bảo mật tiên tiến vào PLC, DCS và PC-based Control để bảo vệ hệ thống khỏi các cuộc tấn công, đảm bảo an toàn cho dữ liệu và quy trình sản xuất.

5. Kết luận

Việc so sánh PLC DCS PC-based control cho thấy mỗi hệ thống có những thế mạnh và hạn chế riêng, phù hợp với các loại hình và quy mô sản xuất khác nhau. PLC vẫn là lựa chọn hiệu quả cho các tác vụ rời rạc và tốc độ cao, DCS thống trị các quy trình liên tục và phức tạp, trong khi PC-based Control mang lại sự linh hoạt và sức mạnh tính toán cho các ứng dụng đòi hỏi cao về dữ liệu và tích hợp như Robot cộng tác (Cobots).

Quyết định lựa chọn hệ thống điều khiển đúng đắn là yếu tố then chốt, đòi hỏi sự đánh giá cẩn trọng các yêu cầu kỹ thuật, chi phí và tầm nhìn dài hạn của doanh nghiệp. Sự phát triển không ngừng của các công nghệ này sẽ tiếp tục định hình tương lai của sản xuất công nghiệp, hướng tới một nhà máy thông minh (Smart Factory) và hiệu quả hơn.