Gia công cơ khí chinh xác

Cách Đọc Ký Hiệu Dao Tiện CNC Theo Chuẩn ISO [Cập Nhật 2025]

Cập nhật lần cuối 8 Tháng 7, 2025 bởi nthung

Hệ thống ký hiệu dao tiện CNC cấu thành một ngôn ngữ kỹ thuật phổ quát, được tiêu chuẩn hóa quốc tế bởi ISO để định danh chính xác mọi đặc tính của một dụng cụ cắt.

Việc nắm vững ngôn ngữ này là yêu cầu nền tảng và thiết yếu đối với ngành gia công cơ khí chính xác, bởi nó loại bỏ hoàn toàn sự mơ hồ trong việc lựa chọn, lắp đặt và sử dụng dao cụ, qua đó đảm bảo sự tương thích, hiệu quả và an toàn tuyệt đối trong môi trường sản xuất hiện đại.

Mỗi chuỗi ký tự và con số được khắc trên cán dao và mảnh dao không phải là những mã hiệu ngẫu nhiên, mà là một bản mô tả chi tiết về hình học, kích thước, phương pháp kẹp và ứng dụng của công cụ, cho phép các kỹ sư và người vận hành đưa ra quyết định kỹ thuật với độ tin cậy cao nhất.

Bài viết này sẽ đóng vai trò như một cuốn cẩm nang toàn diện, được biên soạn nhằm mục đích giải mã một cách có hệ thống và chi tiết từng thành phần trong chuỗi ký hiệu phức tạp này.

Chúng ta sẽ bắt đầu bằng việc nhấn mạnh tầm quan trọng chiến lược của việc hiểu rõ các ký hiệu, sau đó đi sâu vào phân tích hai hệ thống mã hóa chính: hệ thống dành cho cán dao tiện (Tool Holder) theo tiêu chuẩn ISO 1832 và hệ thống dành cho mảnh dao tiện (Insert).

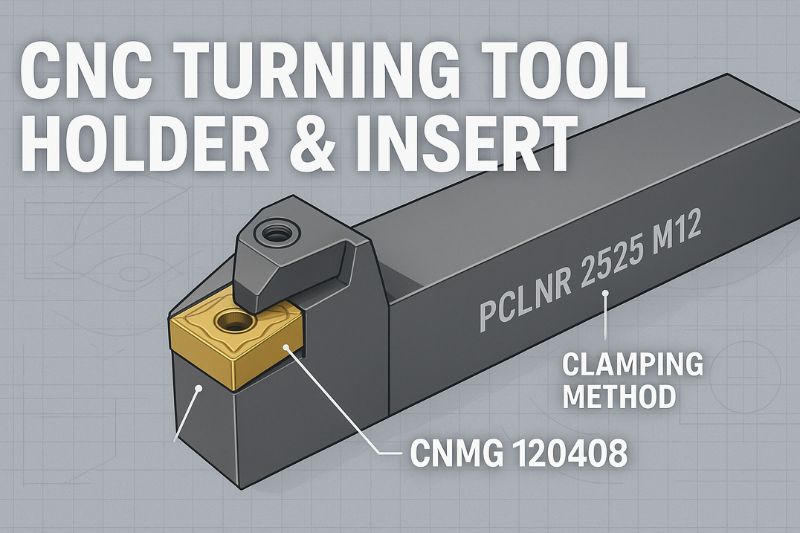

Thông qua các bảng biểu, danh sách và các ví dụ phân tích thực tế như “PCLNR 2525 M12” và “CNMG 120408”, người đọc sẽ được trang bị đầy đủ kiến thức để tự tin diễn giải thông tin, lựa chọn công cụ tối ưu cho từng ứng dụng cụ thể, từ tiện thô phá vật liệu cứng cho đến tiện tinh các chi tiết yêu cầu độ bóng bề mặt hoàn hảo.

Tại Sao Việc Hiểu Rõ Ký Hiệu Dao Tiện CNC Lại Quan Trọng?

Việc lựa chọn công cụ cắt chính xác là nền tảng cơ bản để đạt được kết quả gia công mong muốn, và hệ thống ký hiệu chính là chìa khóa cho sự lựa chọn đó.

Mỗi ký tự trong mã hiệu đều liên quan trực tiếp đến một thông số kỹ thuật, giúp người dùng đối chiếu và tìm ra loại dao cụ tương thích hoàn hảo với yêu cầu công việc.

Sự tương thích này bao gồm nhiều khía cạnh: hình dạng mảnh dao phải phù hợp với biên dạng chi tiết cần gia công, góc thoát phải tối ưu cho vật liệu (thép carbon, thép không gỉ, hợp kim titan, nhôm…), và lớp phủ cùng hình dạng bẻ phoi phải được thiết kế cho ứng dụng cụ thể (tiện liên tục, tiện va đập).

Sử dụng một mảnh dao tiện tinh với bán kính mũi dao nhỏ cho một tác vụ tiện thô nặng sẽ dẫn đến gãy vỡ gần như ngay lập tức, gây lãng phí chi phí và thời gian.

Tối ưu hóa hiệu suất gia công trực tiếp chuyển thành lợi ích kinh tế thông qua việc giảm thời gian chu kỳ và tăng tuổi thọ dụng cụ.

Khi bạn hiểu rõ ý nghĩa của góc tiếp xúc chính (vị trí 3 trên cán dao) hay bán kính mũi dao (vị trí 7 trên mảnh dao), bạn có thể thiết lập các thông số cắt (tốc độ cắt vc, bước tiến f, chiều sâu cắt ap) một cách khoa học và hiệu quả hơn.

Một công cụ được lựa chọn chính xác cho phép gia công ở tốc độ cao hơn, bước tiến lớn hơn mà vẫn đảm bảo sự thoát phoi ổn định và kiểm soát nhiệt tốt, từ đó rút ngắn đáng kể thời gian hoàn thành một sản phẩm và kéo dài tuổi thọ của chính lưỡi cắt đó.

An toàn trong vận hành và chất lượng sản phẩm cuối cùng phụ thuộc rất nhiều vào việc sử dụng đúng dao cụ đã được mã hóa.

Một sự lựa chọn sai lầm, ví dụ như lắp một mảnh dao có kích thước cạnh cắt (vị trí 9) không khớp với túi kẹp của cán dao, có thể gây ra sự lỏng lẻo, dẫn đến rung động dữ dội (chatter).

Rung động không chỉ phá hủy bề mặt chi tiết, tạo ra dung sai không chính xác mà còn gây ra ứng suất bất thường lên toàn bộ cụm dao, trục chính của máy và các ổ bi, làm giảm tuổi thọ máy CNC.

Hơn thế nữa, một mảnh dao bị kẹp không chắc chắn có nguy cơ văng ra khỏi cán dao ở tốc độ cao, gây nguy hiểm nghiêm trọng cho người vận hành.

Hệ thống ký hiệu ISO tạo ra một ngôn ngữ kỹ thuật chung, xóa bỏ mọi rào cản giao tiếp giữa các bộ phận, các công ty và thậm chí là các quốc gia.

Một kỹ sư lập trình tại Việt Nam có thể chỉ định một con dao bằng mã hiệu “PCLNR 2525 M12” trong bản vẽ kỹ thuật, và bộ phận mua hàng có thể dựa vào đó để đặt hàng từ một nhà cung cấp ở Đức, trong khi người thợ vận hành máy ở nhà xưởng có thể lấy đúng con dao đó từ kho dụng cụ mà không cần bất kỳ sự giải thích nào thêm.

Sự chuẩn hóa này đảm bảo tính nhất quán, giảm thiểu sai sót do diễn giải sai và đơn giản hóa đáng kể quy trình quản lý kho bãi và chuỗi cung ứng trong ngành cơ khí.

Giải Mã Hệ Thống Ký Hiệu Cán Dao Tiện (Tool Holder) Theo Tiêu Chuẩn ISO 1832

Hệ thống ký hiệu dành cho cán dao tiện ngoài theo tiêu chuẩn ISO 1832 là một chuỗi gồm 9 vị trí bắt buộc, đôi khi có thêm vị trí thứ 10 để chỉ vật liệu đặc biệt.

Mỗi vị trí trong chuỗi mã hóa này nắm giữ một thông tin quan trọng về đặc tính cơ học và hình học của cán dao, từ cách nó kẹp giữ mảnh dao cho đến kích thước vật lý tổng thể.

Việc hiểu rõ từng vị trí cho phép người dùng xác định ngay lập uất khả năng và giới hạn của cán dao mà không cần xem bản vẽ chi tiết.

Dưới đây là bảng tổng quan về 9 vị trí trong hệ thống ký hiệu cán dao tiện:

Bảng 1: Tổng Quan Các Vị Trí Ký Hiệu Cán Dao Tiện Theo ISO 1832

| Vị Trí | Tên Tiếng Việt | Tên Tiếng Anh | Mô Tả |

|---|---|---|---|

| 1 | Phương pháp kẹp | Clamping System | Chỉ định cơ cấu dùng để kẹp chặt mảnh dao vào cán dao. |

| 2 | Hình dạng mảnh dao | Insert Shape | Chỉ định hình dạng của mảnh dao có thể lắp vào cán dao này. |

| 3 | Kiểu cán dao | Holder Style | Xác định góc tiếp xúc chính giữa cạnh cắt và phôi. |

| 4 | Góc thoát mảnh dao | Insert Clearance Angle | Chỉ định góc thoát của mảnh dao tương thích. |

| 5 | Hướng cắt | Cutting Direction | Xác định dao dùng cho cắt phải, cắt trái hay trung tính. |

| 6 | Chiều cao cán dao | Shank Height | Chiều cao của tiết diện thân cán dao (mm). |

| 7 | Chiều rộng cán dao | Shank Width | Chiều rộng của tiết diện thân cán dao (mm). |

| 8 | Chiều dài cán dao | Overall Length | Chiều dài tổng thể của cán dao, được mã hóa bằng chữ cái. |

| 9 | Cạnh cắt mảnh dao | Cutting Edge Length | Chiều dài cạnh cắt của mảnh dao tương thích (mm). |

Vị trí 1: Phương pháp kẹp mảnh dao (Clamping System)

Phương pháp kẹp mảnh dao là yếu tố quyết định độ cứng vững và độ ổn định của toàn bộ cụm dao, ảnh hưởng trực tiếp đến khả năng chịu tải và độ chính xác lặp lại khi thay thế insert.

Tiêu chuẩn ISO định nghĩa một số hệ thống kẹp chính, mỗi loại có ưu và nhược điểm riêng, phù hợp với các ứng dụng khác nhau từ tiện thô nặng đến tiện tinh chính xác.

- C (Top Clamp):

- Hệ thống kẹp từ trên xuống, sử dụng một miếng kẹp phía trên đè trực tiếp lên mặt của mảnh dao.

- Ưu điểm của kiểu kẹp này là không có chướng ngại vật ở khu vực thoát phoi, rất lý tưởng cho các ứng dụng tiện trong hoặc tiện mặt đầu.

- Tuy nhiên, nó có thể không cung cấp độ cứng vững cao nhất so với các hệ thống khác.

- P (Lever Lock):

- Kẹp bằng đòn bẩy là một trong những hệ thống phổ biến và mạnh mẽ nhất.

- Một đòn bẩy được kích hoạt bằng vít sẽ kéo mảnh dao vào sâu bên trong túi kẹp (pocket), tạo ra lực kẹp lớn và ổn định.

- Kiểu kẹp này rất phù hợp cho các hoạt động tiện thô và bán tinh với mảnh dao negative (không có góc thoát).

- M (Multi-Clamp):

- Đây là hệ thống kẹp kết hợp, sử dụng cả kẹp từ trên xuống (giống kiểu C) và kẹp đòn bẩy qua lỗ (giống kiểu P).

- Sự kết hợp này mang lại độ cứng vững và an toàn tối đa, là lựa chọn hàng đầu cho các ứng dụng tiện thô nặng, tiện không liên tục (va đập) và những nơi yêu cầu độ tin cậy cao nhất.

- S (Screw Clamp):

- Hệ thống kẹp bằng vít trực tiếp qua lỗ trung tâm của mảnh dao.

- Đây là phương pháp đơn giản, gọn gàng và hiệu quả, đặc biệt phổ biến cho các mảnh dao positive (có góc thoát) vì nó không cản trở dòng chảy của phoi.

- Kiểu kẹp này cung cấp khả năng định vị chính xác và dễ dàng thao tác.

Vị trí 2: Hình dạng mảnh dao tương ứng (Insert Shape)

Hình dạng của mảnh dao xác định khả năng tiếp cận chi tiết gia công và độ bền của góc cắt, là một trong những yếu tố lựa chọn quan trọng nhất.

Mỗi hình dạng được mã hóa bằng một chữ cái và có một góc mũi dao đặc trưng, ảnh hưởng đến độ bền và tính linh hoạt của công cụ.

Một quy tắc chung là góc mũi dao càng lớn, mảnh dao càng khỏe nhưng khả năng tiện định hình càng kém, và ngược lại.

Bảng 2: Các Hình Dạng Mảnh Dao Phổ Biến và Ứng Dụng

| Ký Hiệu | Tên Hình Dạng | Góc Mũi Dao | Đặc Điểm và Ứng Dụng Tiêu Biểu |

|---|---|---|---|

| C | Hình thoi | 80° | Phổ biến cho tiện thô và bán tinh.

Góc 80° khá khỏe. |

| D | Hình thoi | 55° | Tốt cho tiện định hình và tiện tinh, linh hoạt hơn hình C. |

| R | Hình tròn | – | Cạnh cắt khỏe nhất, lý tưởng cho tiện thô vật liệu cứng, tiện mặt cong. |

| S | Hình vuông | 90° | Rất khỏe, phù hợp cho tiện mặt đầu và tiện vai vuông. |

| T | Hình tam giác | 60° | Linh hoạt, tốt cho tiện tinh và các chi tiết có góc hẹp. |

| V | Hình thoi | 35° | Góc nhọn, tuyệt vời cho tiện định hình phức tạp, tiện tinh và tiện rãnh. |

| W | Hình Trigon | 80° | Tương tự hình C nhưng có 6 cạnh cắt, kinh tế hơn cho tiện thô. |

Vị trí 3: Kiểu cán dao/Góc tiếp xúc chính (Holder Style / Approach Angle)

Kiểu cán dao, hay góc tiếp xúc chính (Kr), ảnh hưởng trực tiếp đến hướng của lực cắt và khả năng thoát phoi.

Đây là góc được tạo bởi cạnh cắt chính của dao và hướng bước tiến.

Việc lựa chọn góc này có tác động lớn đến độ dày phoi, lực hướng kính và khả năng gia công các biên dạng đặc biệt như vai vuông.

- J:

- Góc tiếp xúc 93°.

- Cho phép tiện gần vai vuông và tạo ra lực hướng trục lớn hơn lực hướng kính.

- L:

- Góc tiếp xúc 95°.

- Rất phổ biến cho tiện ngoài, hướng phần lớn lực cắt vào mâm cặp, tăng độ ổn định.

- S:

- Góc tiếp xúc 45°.

- Làm mỏng phoi, cho phép tăng bước tiến, giảm rung động, rất tốt cho tiện thô các vật liệu khó gia công.

- R:

- Góc tiếp xúc 75°.

- Một lựa chọn cân bằng giữa khả năng tiện vai và độ bền cạnh cắt.

Vị trí 4: Góc thoát phoi của mảnh dao (Insert Clearance Angle)

Góc thoát phoi của mảnh dao là góc giữa mặt sau của insert và bề mặt chi tiết, có vai trò cốt yếu trong việc giảm ma sát, nhiệt và lực cắt.

Ký hiệu ở vị trí này trên cán dao chỉ ra loại mảnh dao (positive hay negative) mà nó được thiết kế để sử dụng.

- N (Negative):

- Góc thoát 0°.

- Mảnh dao loại này thường có hai mặt cắt (ví dụ CNMG, SNMG), rất kinh tế và bền bỉ.

- Chúng yêu cầu lực kẹp lớn và máy công cụ cứng vững, là lựa chọn tiêu chuẩn cho tiện thô thép và gang.

- P (Positive):

- Góc thoát 11°.

- Mảnh dao loại này thường chỉ có một mặt cắt (ví dụ CCMT, VCMT), tạo ra lực cắt thấp hơn, giảm biến dạng chi tiết và sinh nhiệt ít hơn.

- Chúng là lựa chọn lý tưởng cho tiện tinh, gia công các vật liệu dai (inox, hợp kim chịu nhiệt) và các chi tiết mỏng, dài.

- C:

- Góc thoát 7°.

- Một lựa chọn phổ biến cho mảnh dao positive.

Vị trí 5: Hướng cắt của dao (Cutting Direction)

Hướng cắt của dao phải được lựa chọn tương thích với chiều quay của trục chính và hướng di chuyển của bàn máy để thực hiện thao tác cắt.

- R (Right-hand):

- Dao phải, là loại phổ biến nhất.

- Dùng để tiện từ phải sang trái (hướng về phía mâm cặp) trên một máy tiện tiêu chuẩn.

- L (Left-hand):

- Dao trái.

- Dùng để tiện từ trái sang phải (hướng ra xa mâm cặp) hoặc dùng cho trục chính phụ.

- N (Neutral):

- Dao trung tính.

- Có thể cắt theo cả hai hướng, thường dùng cho tiện rãnh hoặc tiện định hình.

Vị trí 6 & 7: Kích thước tiết diện cán dao (Shank Size)

Kích thước tiết diện cán dao quyết định độ cứng vững của dụng cụ và khả năng chống lại sự uốn cong trong quá trình cắt.

Hai vị trí này là các con số có 2 chữ số, biểu thị chiều cao (vị trí 6) và chiều rộng (vị trí 7) của thân cán dao theo đơn vị milimét.

Ví dụ, 2525 có nghĩa là cán dao có tiết diện vuông 25mm x 25mm.

Một cán dao lớn hơn sẽ cứng vững hơn, cho phép cắt với chiều sâu lớn hơn hoặc độ vươn dài hơn mà không bị rung động.

Vị trí 8: Chiều dài tổng thể của cán dao (Overall Length)

Chiều dài tổng thể của cán dao được mã hóa bằng một chữ cái để đơn giản hóa việc nhận dạng và quản lý kho.

Mỗi chữ cái tương ứng với một chiều dài tiêu chuẩn tính bằng milimét.

Danh sách 1: Bảng Mã Chiều Dài Cán Dao Phổ Biến

- E: 70 mm

- F: 80 mm

- G: 90 mm

- H: 100 mm

- K: 125 mm

- M: 150 mm

- P: 170 mm

- R: 200 mm

- S: 250 mm

Vị trí 9: Kích thước cạnh cắt của mảnh dao (Insert Cutting Edge Length)

Ký hiệu chiều dài cạnh cắt đảm bảo rằng mảnh dao được chọn có kích thước hoàn toàn tương thích với túi kẹp (pocket) trên cán dao.

Đây là một con số có hai chữ số, biểu thị chiều dài danh nghĩa của cạnh cắt mảnh dao theo đơn vị milimét.

Ví dụ, ký hiệu 12 ở vị trí này yêu cầu một mảnh dao có chiều dài cạnh cắt 12mm, chẳng hạn như CNMG 120408.

Việc lắp một mảnh dao có kích thước sai sẽ dẫn đến việc kẹp không chính xác, gây mất an toàn và làm hỏng cả cán dao lẫn chi tiết.

Ví Dụ Thực Tế Cách Đọc Ký Hiệu Cán Dao: PCLNR 2525 M12

Để tổng hợp tất cả các thông tin trên, chúng ta hãy cùng phân tích một trong những mã hiệu cán dao tiện ngoài phổ biến nhất trong ngành cơ khí: PCLNR 2525 M12.

- P:

- Phương pháp kẹp là Đòn bẩy (Lever lock).

- Điều này cho thấy cán dao được thiết kế để kẹp chặt mảnh dao với lực lớn, phù hợp cho các ứng dụng tiện từ trung bình đến thô, yêu cầu độ ổn định cao.

- C:

- Hình dạng mảnh dao tương thích là Hình thoi 80° (Rhombic 80°).

- Đây là một hình dạng mảnh dao rất phổ biến, cân bằng tốt giữa độ bền và tính linh hoạt.

- L:

- Kiểu cán dao có góc tiếp xúc chính là 95°.

- Góc này hướng lực cắt chủ yếu theo phương dọc trục của máy, giúp tăng độ cứng vững của hệ thống và cho phép tiện sát vai chi tiết.

- N:

- Góc thoát mảnh dao tương thích là 0° (Negative).

- Cán dao này được thiết kế để sử dụng các mảnh dao negative, có thể lật mặt để sử dụng cả hai cạnh cắt, rất kinh tế.

- R:

- Hướng cắt là Dao phải (Right-hand).

- Đây là loại dao tiêu chuẩn, cắt theo hướng từ ụ động về mâm cặp.

- 2525:

- Kích thước tiết diện cán dao là cao 25mm x rộng 25mm.

- Đây là một kích thước cán dao phổ biến, đủ cứng vững cho hầu hết các máy tiện cỡ trung.

- M:

- Chiều dài tổng thể của cán dao là 150mm.

- 12:

- Chiều dài cạnh cắt của mảnh dao yêu cầu là 12mm.

- Do đó, nó phải được lắp với các mảnh dao như CNMG 1204xx, DNMG 1204xx, v.v.

Chỉ với một chuỗi 10 ký tự, chúng ta đã có một bức tranh toàn cảnh và chi tiết về cán dao này, đủ để lựa chọn chính xác mảnh dao đi kèm và thiết lập chương trình gia công phù hợp.

Giải Mã Ký Hiệu Mảnh Dao Tiện (Insert)

Tương tự như cán dao, mảnh dao tiện cũng có một hệ thống ký hiệu tiêu chuẩn ISO riêng biệt, thường bao gồm 7 đến 9 vị trí.

Hệ thống này cung cấp thông tin chi tiết về hình dạng, góc thoát, dung sai, kiểu bẻ phoi và các kích thước hình học quan trọng.

Hãy cùng phân tích mã hiệu mảnh dao phổ biến CNMG 120408.

- Vị trí 1: C – Hình dạng (Shape):

- Chữ cái đầu tiên chỉ định hình dạng của mảnh dao.

- Trong trường hợp này, C là Hình thoi 80°.

- Vị trí 2: N – Góc thoát (Clearance Angle):

- Chữ cái thứ hai chỉ định góc thoát chính.

- N có nghĩa là góc thoát 0° (Negative).

- Điều này xác nhận đây là mảnh dao hai mặt cắt.

- Vị trí 3: M – Cấp dung sai (Tolerance):

- Chữ cái này xác định mức độ chính xác về kích thước của mảnh dao.

- Cấp M là một cấp dung sai tiêu chuẩn, phù hợp cho hầu hết các ứng dụng từ tiện thô đến bán tinh.

- Các cấp dung sai chặt hơn (như E, G) được dùng cho tiện tinh chính xác cao.

- Vị trí 4: G – Kiểu bẻ phoi và lỗ kẹp (Chipbreaker & Hole Type):

- Chữ cái này mô tả cấu trúc bề mặt và loại lỗ kẹp.

- G thường chỉ một mảnh dao có lỗ kẹp hình trụ và có hình dạng bẻ phoi ở cả hai mặt.

- Vị trí 5 & 6: 12 – Chiều dài cạnh cắt (Cutting Edge Length):

- Con số gồm hai chữ số này chỉ chiều dài danh nghĩa của cạnh cắt tính bằng mm.

- Ở đây là 12mm.

- Vị trí 7 & 8: 04 – Độ dày (Thickness):

- Con số này chỉ độ dày của mảnh dao.

- Tuy nhiên, giá trị này không phải là 04mm.

- Đây là một mã hiệu, và 04 theo tiêu chuẩn ISO tương ứng với độ dày 4.76mm.

- Vị trí 9 & 10: 08 – Bán kính mũi dao (Nose Radius):

- Con số cuối cùng chỉ bán kính của góc cắt, nhân với 0.1mm.

- Do đó, 08 có nghĩa là bán kính mũi dao là 0.8mm (R0.8).

- Bán kính mũi dao là một thông số cực kỳ quan trọng, ảnh hưởng đến chất lượng bề mặt, độ bền của dao và lực cắt.

- Bán kính lớn (R1.2, R1.6) khỏe hơn và cho phép tiện với bước tiến cao, trong khi bán kính nhỏ (R0.4, R0.2) tạo ra bề mặt mịn hơn và lực cắt thấp hơn.

Câu Hỏi Thường Gặp (FAQ)

Làm thế nào để tra cứu ký hiệu dao tiện CNC nhanh nhất?

Cách hiệu quả nhất để tra cứu ký hiệu dao tiện là sử dụng các catalog kỹ thuật hoặc các công cụ trực tuyến từ các nhà sản xuất dao cụ hàng đầu như Sandvik Coromant, Kennametal, Mitsubishi Materials, Kyocera, Tungaloy…

Hầu hết các hãng này đều cung cấp các ứng dụng di động hoặc trang web cho phép bạn nhập mã hiệu và nhận lại đầy đủ thông số kỹ thuật, bản vẽ 2D/3D, và khuyến nghị về chế độ cắt.

Việc lưu lại các file PDF catalog của các hãng bạn thường dùng cũng là một thói quen tốt để tra cứu nhanh khi không có kết nối mạng.

Ký hiệu R và L trên dao tiện có ý nghĩa gì?

Ký hiệu R (Right-hand) và L (Left-hand) chỉ hướng cắt của dao, một yếu tố cơ bản nhưng cực kỳ quan trọng.

Một dao tiện phải (R) được thiết kế để cắt khi di chuyển từ phải sang trái (từ ụ động về phía mâm cặp) trên một máy tiện có trục chính quay ngược chiều kim đồng hồ (nhìn từ ụ động).

Ngược lại, một dao tiện trái (L) cắt khi di chuyển từ trái sang phải.

Việc lựa chọn sai hướng dao sẽ khiến dao không thể cắt được vật liệu, thậm chí có thể gây gãy dao và làm hỏng máy.

Sự khác nhau giữa mảnh dao “Positive” và “Negative”?

Sự khác biệt cơ bản giữa mảnh dao Positive và Negative nằm ở góc thoát của chúng, điều này dẫn đến những đặc tính và ứng dụng hoàn toàn khác nhau.

Việc lựa chọn đúng loại mảnh dao là yếu tố then chốt để tối ưu hóa quá trình gia công.

Bảng 3: So Sánh Mảnh Dao Positive và Negative

| Đặc Tính | Mảnh Dao Negative (Góc thoát 0°) | Mảnh Dao Positive (Góc thoát > 0°) |

|---|---|---|

| Góc Thoát | 0° | Thường là 7° (C) hoặc 11° (P) |

| Số Cạnh Cắt | Có thể dùng 2 mặt (gấp đôi số cạnh cắt) | Thường chỉ dùng 1 mặt |

| Độ Bền | Rất khỏe, cạnh cắt bền bỉ | Cạnh cắt sắc bén nhưng yếu hơn |

| Lực Cắt | Tạo ra lực cắt lớn, yêu cầu máy cứng vững | Tạo ra lực cắt thấp, giảm rung động |

| Ứng Dụng | Tiện thô, bán thô, gia công vật liệu ổn định | Tiện tinh, tiện chi tiết mỏng, tiện vật liệu dai |

| Ký Hiệu | CNMG, SNMG, WNMG… | CCMT, DCMT, VCMT… |

Kết Luận

Việc giải mã thành công các ký hiệu dao tiện CNC không đơn thuần là một bài tập học thuật, mà là một kỹ năng thực tiễn mang lại lợi thế cạnh tranh rõ rệt trong ngành gia công cơ khí.

Nó chuyển đổi việc lựa chọn dao cụ từ một quá trình phỏng đoán mơ hồ thành một quyết định kỹ thuật chính xác, có cơ sở khoa học.

Khi đã nắm vững ngôn ngữ tiêu chuẩn ISO này, người kỹ sư hay người thợ vận hành có thể tự tin lựa chọn được sự kết hợp hoàn hảo giữa cán dao và mảnh dao để tối ưu hóa năng suất, nâng cao chất lượng bề mặt sản phẩm, kéo dài tuổi thọ công cụ và quan trọng nhất là đảm bảo an toàn cho con người và máy móc.

Kiến thức được trình bày trong bài viết này là nền tảng vững chắc, là chìa khóa để khai phá toàn bộ tiềm năng của công nghệ gia công CNC hiện đại.

Việc đầu tư thời gian để hiểu và ghi nhớ hệ thống ký hiệu này sẽ mang lại hiệu quả lâu dài, giúp bạn giải quyết các thách thức kỹ thuật một cách hiệu quả và chuyên nghiệp hơn.

Nếu bạn có bất kỳ thắc mắc nào về việc lựa chọn dao cụ hoặc cần tư vấn kỹ thuật sâu hơn, đừng ngần ngại để lại bình luận bên dưới.

Đội ngũ chuyên gia của chúng tôi luôn sẵn sàng hỗ trợ.

Để tham khảo các dòng sản phẩm dao tiện CNC chất lượng cao, phù hợp với mọi ứng dụng, vui lòng truy cập [đường link đến trang sản phẩm của bạn].