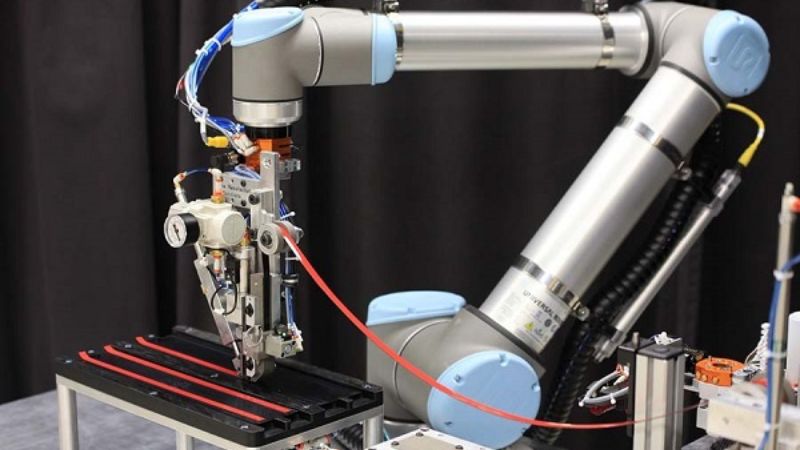

Robot công nghiệp

Tối Ưu Hóa Quỹ Đạo Chuyển Động của Cobot – Nâng Cao Hiệu Suất và An Toàn Trong Sản Xuất Công Nghiệp

Robot cộng tác, hay còn gọi là cobot, đang ngày càng khẳng định vai trò then chốt trong sản xuất công nghiệp nhờ khả năng làm việc linh hoạt và an toàn cùng con người.

Tuy nhiên, sự hiệu quả thực sự của một cobot không chỉ nằm ở bản thân robot mà còn ở cách nó di chuyển—tức là tối ưu hóa quỹ đạo chuyển động của cobot—yếu tố quyết định năng suất, độ bền và mức độ an toàn trong môi trường làm việc chung.

Việc tối ưu hóa quỹ đạo giúp cobot hoàn thành nhiệm vụ nhanh hơn, giảm hao mòn cơ học, tiết kiệm năng lượng và đặc biệt là hạn chế tối đa nguy cơ va chạm với người lao động và thiết bị xung quanh.

Bài viết này sẽ đi sâu vào định nghĩa và lợi ích của tối ưu hóa quỹ đạo cobot, phân tích các yếu tố ảnh hưởng, khám phá những phương pháp và kỹ thuật tiên tiến, xem xét các ứng dụng thực tế, và cuối cùng là thảo luận về những thách thức cùng xu hướng phát triển trong tương lai.

1. Quỹ Đạo Chuyển Động của Cobot là Gì và Tại Sao Cần Tối Ưu Hóa?

1.1 Định Nghĩa Quỹ Đạo Chuyển Động trong Cobot

Quỹ đạo chuyển động của cobot là chuỗi các vị trí và hướng mà điểm cuối công cụ (TCP) của cobot đi qua trong không gian 3D, từ điểm xuất phát đến điểm kết thúc của một nhiệm vụ.

Các quỹ đạo này được lập trình để cobot thực hiện một cách chính xác các thao tác như gắp, đặt, hàn, hoặc kiểm tra. Có hai loại quỹ đạo cơ bản thường được sử dụng: quỹ đạo điểm-tới-điểm (PTP) và quỹ đạo liên tục (CP).

Quỹ đạo PTP chỉ quan tâm đến các điểm đầu và cuối, cho phép cobot di chuyển theo đường cong tự nhiên giữa chúng, thường nhanh chóng nhưng ít kiểm soát về đường đi.

Ngược lại, quỹ đạo CP yêu cầu cobot đi theo một đường cong hoặc đường thẳng được xác định trước một cách chính xác, đảm bảo độ mượt mà và chính xác cao, thường được dùng cho các tác vụ cần gia công bề mặt hoặc hàn.

1.2 Lợi Ích của Việc Tối Ưu Hóa Quỹ Đạo

Việc tối ưu hóa quỹ đạo chuyển động của cobot mang lại nhiều lợi ích thiết yếu, trực tiếp tác động đến hiệu suất và chi phí vận hành trong sản xuất công nghiệp.

- Nâng cao hiệu suất cobot: Quỹ đạo được tối ưu hóa giúp giảm thiểu thời gian di chuyển không cần thiết và tăng tốc độ chu trình, từ đó nâng cao đáng kể sản lượng.

- Giảm hao mòn cơ khí: Chuyển động mượt mà, ít giật cục và tải trọng phân bổ đều giúp giảm áp lực lên các khớp và động cơ của cobot, kéo dài đáng kể tuổi thọ cobot và giảm chi phí bảo trì.

- Tiết kiệm năng lượng: Quỹ đạo hiệu quả giảm thiểu năng lượng tiêu thụ, bởi vì cobot tránh được các chuyển động lãng phí và dao động không cần thiết, góp phần vào mục tiêu phát triển bền vững của nhà máy.

- Cải thiện chất lượng sản phẩm: Trong các ứng dụng như hàn, sơn, hoặc gia công, quỹ đạo chính xác và ổn định đảm bảo chất lượng hoàn thiện đồng đều, giảm thiểu sai sót và phế phẩm.

- Tăng cường an toàn cobot: Quỹ đạo được lập kế hoạch cẩn thận giúp cobot tránh va chạm với người lao động và các thiết bị khác trong môi trường làm việc chung, đây là yếu tố tối quan trọng đối với robot cộng tác.

2. Các Yếu Tố Ảnh Hưởng Đến Quỹ Đạo Chuyển Động của Cobot

2.1 Giới Hạn Vật Lý của Cobot

Giới hạn vật lý của cobot ảnh hưởng trực tiếp đến khả năng và cách thức di chuyển của chúng. Mỗi cobot có một tốc độ và gia tốc tối đa riêng biệt cho từng khớp, quyết định tốc độ tổng thể của nó.

Ngoài ra, giới hạn tầm với và không gian làm việc của cobot cũng là những yếu tố then chốt, xác định khu vực mà nó có thể hoạt động hiệu quả.

Ví dụ, một cobot với tầm với ngắn sẽ không thể tiếp cận các điểm ở xa trong một dây chuyền sản xuất lớn.

Cuối cùng, khối lượng tải trọng mà cobot có thể mang cũng đặt ra giới hạn về cách nó có thể di chuyển, bởi vì tải trọng nặng hơn sẽ yêu cầu gia tốc thấp hơn và chuyển động chậm hơn để duy trì ổn định và an toàn.

2.2 Môi Trường Làm Việc và Vật Cản

Môi trường làm việc cobot đóng vai trò quan trọng trong việc định hình quỹ đạo chuyển động, đặc biệt khi có sự hiện diện của con người, máy móc khác, đồ gá, và vật liệu trên sàn nhà máy.

An toàn cobot là ưu tiên hàng đầu trong môi trường làm việc chung, đòi hỏi các quỹ đạo phải được thiết kế để tránh va chạm và tạo ra khoảng cách an toàn.

Ngoài ra, việc tối thiểu hóa không gian chiếm dụng của cobot trong quá trình di chuyển cũng rất quan trọng, giúp tối đa hóa không gian làm việc cho các hoạt bị khác hoặc cho người lao động.

Sự phức tạp của môi trường đòi hỏi các thuật toán lập kế hoạch quỹ đạo phải tính đến tất cả các vật cản này để đảm bảo hoạt động trơn tru và an toàn.

2.3 Yêu Cầu Của Tác Vụ

Yêu cầu của tác vụ là yếu tố quyết định hình dạng và đặc tính của quỹ đạo chuyển động.

Mỗi nhiệm vụ mà cobot thực hiện đều có những yêu cầu riêng biệt về độ chính xác và độ lặp lại, tức là cobot phải di chuyển đến cùng một vị trí với sai số cực nhỏ lặp đi lặp lại.

Các tác vụ như siết ốc hoặc đánh bóng cũng có yêu cầu về lực và mô-men xoắn cụ thể, đòi hỏi quỹ đạo phải đảm bảo áp lực tiếp xúc đồng đều.

Hơn nữa, thời gian chu trình mục tiêu cũng là một yếu tố quan trọng, buộc các nhà lập trình phải tìm kiếm quỹ đạo ngắn nhất hoặc nhanh nhất để đáp ứng yêu cầu sản xuất.

3. Các Phương Pháp và Kỹ Thuật Tối Ưu Hóa Quỹ Đạo Chuyển Động

3.1 Lập Trình Trực Quan và Teach Pendant

Lập trình trực quan và Teach Pendant là phương pháp cơ bản nhất để định hình quỹ đạo chuyển động của cobot. Phương pháp này cho phép người vận hành di chuyển cobot đến các điểm mong muốn và lưu lại vị trí, sau đó cobot sẽ tái tạo lại chuỗi chuyển động đó.

- Ưu điểm: Dễ sử dụng, đặc biệt đối với người mới bắt đầu và các quỹ đạo đơn giản, không yêu cầu kiến thức lập trình sâu.

- Hạn chế: Khó tối ưu hóa cho các quỹ đạo phức tạp hoặc khi cần độ chính xác cao trên toàn bộ đường đi; việc điều chỉnh thủ công cho từng điểm có thể tốn thời gian và không hiệu quả.

3.2 Lập Trình Ngoại Tuyến (Offline Programming – OLP)

Lập trình ngoại tuyến (OLP) là một kỹ thuật tiên tiến cho phép lập trình và tối ưu hóa quỹ đạo cobot trong môi trường mô phỏng 3D mà không cần cobot vật lý.

Lợi ích:

- Giảm thời gian chết của cobot trên dây chuyền sản xuất, vì việc lập trình có thể được thực hiện song song với hoạt động sản xuất.

- Kiểm tra va chạm ảo trước khi triển khai, giảm thiểu rủi ro hư hỏng thiết bị và đảm bảo an toàn.

- Tối ưu hóa tốc độ và đường đi của cobot một cách chính xác, thử nghiệm nhiều kịch bản khác nhau để tìm ra giải pháp tối ưu nhất.

Phần mềm phổ biến: Các công cụ như RobotStudio (ABB) và RoboDK cung cấp môi trường mô phỏng mạnh mẽ để lập trình và tối ưu hóa quỹ đạo.

3.3 Tối Ưu Hóa Dựa trên Thuật Toán

Tối ưu hóa dựa trên thuật toán sử dụng các phương pháp tính toán để tìm ra quỹ đạo tốt nhất dựa trên các tiêu chí được xác định.

- Thuật toán tìm kiếm đường đi tối ưu: Các thuật toán như A* và RRT (Rapidly-exploring Random Tree) có thể tự động tìm kiếm đường đi hiệu quả nhất trong môi trường có vật cản, đảm bảo rằng cobot di chuyển mà không va chạm.

- Tối ưu hóa đa mục tiêu: Các thuật toán này cân bằng nhiều yếu tố đồng thời, ví dụ, có thể tối ưu hóa quỹ đạo để đạt được sự kết hợp tốt nhất giữa tốc độ, độ chính xác, tiêu thụ năng lượng và an toàn.

- Áp dụng trí tuệ nhân tạo (AI) và học máy (Machine Learning): Đây là một xu hướng đang phát triển, cho phép cobot tự học hỏi từ dữ liệu và kinh nghiệm để cải thiện quỹ đạo theo thời gian, thích nghi với các thay đổi trong môi trường làm việc mà không cần lập trình lại.

3.4 Tối Ưu Hóa Động (Dynamic Optimization)

Tối ưu hóa động là khả năng cobot tự điều chỉnh quỹ đạo theo thời gian thực dựa trên thông tin thu được từ các cảm biến. Điều này làm cho cobot linh hoạt hơn nhiều trong các môi trường không xác định.

- Tích hợp cảm biến: Cobot sử dụng cảm biến lực để cảm nhận phản lực hoặc hệ thống thị giác để nhận diện vật cản động.

- Điều chỉnh thời gian thực: Cobot có thể tự động điều chỉnh tốc độ và đường đi để tránh các vật cản di chuyển hoặc thích nghi với các biến thể nhỏ trong vị trí của vật thể, đảm bảo hoạt động liên tục và an toàn.

4. Ứng Dụng Thực Tế của Tối Ưu Hóa Quỹ Đạo trong Sản Xuất Công Nghiệp

4.1 Hàn và Cắt

Trong các quy trình hàn và cắt, tối ưu hóa quỹ đạo cobot là cực kỳ quan trọng để đảm bảo chất lượng đường hàn/cắt. Cobot được lập trình để duy trì tốc độ và khoảng cách không đổi giữa đầu hàn/cắt và vật liệu. Điều này đảm bảo đường hàn đồng đều, giảm thiểu khuyết tật và giảm thiểu thời gian chu trình đáng kể, góp phần nâng cao năng suất.

4.2 Sơn và Phân Phối Chất Lỏng

Đối với các ứng dụng sơn và phân phối chất lỏng, quỹ đạo tối ưu đảm bảo lớp sơn hoặc chất lỏng được phủ đồng đều trên bề mặt sản phẩm. Cobot di chuyển với tốc độ và khoảng cách ổn định so với bề mặt, giúp giảm lãng phí vật liệu và tạo ra thành phẩm chất lượng cao, đặc biệt quan trọng trong ngành công nghiệp ô tô và đồ nội thất.

4.3 Lắp Ráp và Pick & Place (Gắp và Đặt)

Trong các nhiệm vụ lắp ráp và gắp và đặt (Pick & Place), tối ưu hóa quỹ đạo giúp cobot tìm kiếm quỹ đạo ngắn nhất và an toàn nhất giữa các điểm gắp và đặt. Điều này không chỉ giảm thời gian chu trình cho mỗi sản phẩm mà còn giảm đáng kể nguy cơ va chạm với các linh kiện khác hoặc với người lao động trong khu vực làm việc.

4.4 Kiểm Tra Chất Lượng và Đo Lường

Đối với kiểm tra chất lượng và đo lường, quỹ đạo chuyển động chính xác là yếu tố then chốt để đảm bảo kết quả đo lường đáng tin cậy. Cobot di chuyển đầu dò hoặc camera theo một đường quét được xác định trước, không bị rung lắc, đảm bảo độ chính xác cao và không làm hỏng bề mặt sản phẩm, qua đó cải thiện đáng kể hiệu quả kiểm soát chất lượng.

5. Thách Thức và Xu Hướng Tương Lai trong Tối Ưu Hóa Quỹ Đạo Cobot

Thách Thức Hiện Tại

Mặc dù có nhiều lợi ích, tối ưu hóa quỹ đạo chuyển động của cobot vẫn đối mặt với một số thách thức đáng kể.

Độ phức tạp của môi trường làm việc không xác định là một rào cản lớn, nơi các vật cản hoặc con người có thể di chuyển bất ngờ, đòi hỏi cobot phải có khả năng phản ứng nhanh chóng và linh hoạt.

Các thuật toán tối ưu hóa phức tạp yêu cầu tính toán cao, đòi hỏi phần cứng mạnh mẽ và kiến thức chuyên môn để triển khai hiệu quả.

Ngoài ra, chi phí phần mềm và đào tạo ban đầu cũng có thể là một trở ngại cho các doanh nghiệp nhỏ và vừa.

Cuối cùng, việc thiếu tiêu chuẩn chung cho việc tối ưu hóa quỹ đạo trong các ứng dụng đa dạng cũng gây khó khăn cho việc áp dụng rộng rãi.

Xu Hướng Phát Triển

Tương lai của tối ưu hóa quỹ đạo cobot hứa hẹn nhiều đột phá, tập trung vào khả năng tự chủ và tương tác thông minh hơn.

- Tối ưu hóa quỹ đạo thích ứng: Xu hướng này cho phép cobot tự động điều chỉnh quỹ đạo dựa trên dữ liệu thời gian thực từ các cảm biến và học hỏi từ các tương tác trước đó, giúp chúng hoạt động hiệu quả hơn trong môi trường biến động.

- Lập kế hoạch quỹ đạo cộng tác: Đây là sự phát triển hướng tới việc cobot và con người cùng tham gia vào quá trình tối ưu hóa, tận dụng khả năng nhận thức và ra quyết định của con người cùng với tốc độ và độ chính xác của robot.

- Tích hợp sâu hơn với hệ thống thị giác 3D và các cảm biến môi trường tiên tiến: Các công nghệ này cung cấp cho cobot khả năng nhận diện môi trường xung quanh một cách chi tiết hơn, cho phép lập kế hoạch quỹ đạo linh hoạt và an toàn hơn, đặc biệt trong các môi trường không xác định.

- Phát triển các tiêu chuẩn và công cụ dễ sử dụng hơn: Các nhà phát triển đang nỗ lực tạo ra phần mềm và giao diện đơn giản hơn, giúp ngay cả những người không chuyên về robot cũng có thể dễ dàng lập trình và tối ưu hóa quỹ đạo của cobot.

6. Kết Luận

Tối ưu hóa quỹ đạo chuyển động của cobot không chỉ là một yếu tố kỹ thuật mà còn là chìa khóa để khai thác tối đa tiềm năng của robot cộng tác trong sản xuất công nghiệp.

Việc đầu tư vào các công nghệ và phương pháp tối ưu hóa quỹ đạo mang lại nhiều lợi ích vượt trội, từ việc nâng cao hiệu suất cobot và giảm chi phí vận hành cho đến việc đảm bảo an toàn tuyệt đối cho người lao động.

Với sự tiến bộ không ngừng của AI, học máy và công nghệ cảm biến, cobot sẽ ngày càng trở nên thông minh hơn, linh hoạt hơn trong việc điều chỉnh quỹ đạo, mở ra một kỷ nguyên mới của sự hợp tác giữa con người và robot.

Các doanh nghiệp mong muốn dẫn đầu trong kỷ nguyên công nghiệp 4.0 cần chủ động nghiên cứu và áp dụng các giải pháp tối ưu hóa quỹ đạo để nâng cao năng lực cạnh tranh và phát triển bền vững.