Robot công nghiệp

Khả Năng Tương Tác Giữa Người và Robot Trong Sản Xuất Công Nghiệp

Sự phát triển của cánh tay robot đang thúc đẩy xu hướng tương tác chặt chẽ giữa con người và máy móc (HRI), biến chúng từ công cụ độc lập thành đối tác trong sản xuất. Tuy mang lại lợi ích về năng suất và hiệu quả, HRI cũng đặt ra thách thức về an toàn, giao tiếp và sự chấp nhận của người lao động. Bài viết sẽ phân tích các cấp độ tương tác người–robot, nhấn mạnh vai trò của thiết kế HRI an toàn và trực quan, cũng như các phương thức giao tiếp hiệu quả, nhằm xây dựng môi trường làm việc cộng tác và thông minh hơn.

1. Các mức độ tương tác giữa người và Robot trong sản xuất

Khả năng tương tác giữa người và robot trong sản xuất công nghiệp không phải là một khái niệm đơn nhất mà tồn tại ở nhiều mức độ khác nhau, tùy thuộc vào mức độ gần gũi và phối hợp giữa con người và máy móc trong không gian và thời gian.

1.1. Tương tác tách biệt (Separated Interaction)

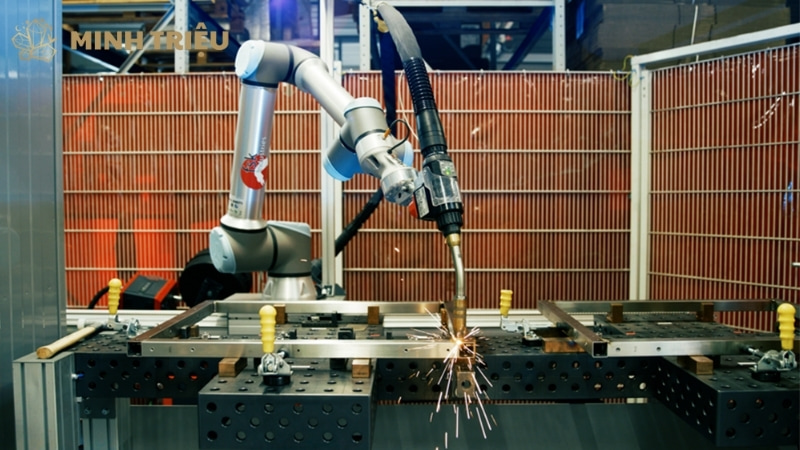

Tương tác tách biệt (Separated Interaction) là hình thức cơ bản nhất, nơi con người và robot công nghiệp truyền thống hoạt động trong các khu vực vật lý hoàn toàn riêng biệt. Cụ thể, các cánh tay robot thường được đặt trong các lồng bảo vệ kiên cố hoặc phía sau hàng rào an toàn vật lý, không cho phép con người tiếp xúc trong quá trình robot đang hoạt động.

Đặc điểm chính của hình thức này là việc yêu cầu các biện pháp an toàn robot cứng nhắc như hàng rào chắn, cửa khóa liên động, và cảm biến an toàn để ngăn chặn mọi tiếp xúc vật lý. Ưu điểm nổi bật của tương tác tách biệt là độ an toàn cao nhất cho con người, đặc biệt khi robot vận hành ở tốc độ cao hoặc với tải trọng lớn, nơi rủi ro va chạm có thể gây thương tích nghiêm trọng.

Tuy nhiên, hình thức này hạn chế tính linh hoạt của dây chuyền sản xuất và không cho phép sự cộng tác trực tiếp, đồng thời tốn diện tích đáng kể cho khu vực bảo vệ.

1.2. Tương tác đồng thời (Co-existence Interaction)

Tương tác đồng thời (Co-existence Interaction) thể hiện một bước tiến về linh hoạt, khi con người và robot cùng tồn tại trong một không gian làm việc chung, nhưng không làm việc đồng thời hoặc không chia sẻ tác vụ cùng một lúc. Trong mô hình này, robot có thể tự động dừng hoạt động hoặc giảm tốc độ vận hành của mình khi các cảm biến an toàn, như màn chắn ánh sáng an toàn, máy quét laser an toàn, hoặc hệ thống thị giác máy tính, phát hiện con người tiến vào vùng làm việc nguy hiểm của nó.

Ưu điểm của tương tác đồng thời là sự linh hoạt cao hơn đáng kể so với tương tác tách biệt, cho phép con người tiếp cận robot khi cần thiết để thực hiện các công việc như nạp vật liệu, kiểm tra sản phẩm, hoặc xử lý sự cố mà không cần phải tắt hoàn toàn hệ thống. Tuy nhiên, hạn chế cố hữu là vẫn có thời gian ngừng hoạt động cho một trong hai bên – robot phải dừng lại để con người làm việc, hoặc ngược lại – điều này chưa thực sự tối ưu hóa hiệu quả làm việc chung.

1.3. Tương tác cộng tác (Collaborative Interaction – Human-Robot Collaboration – HRC)

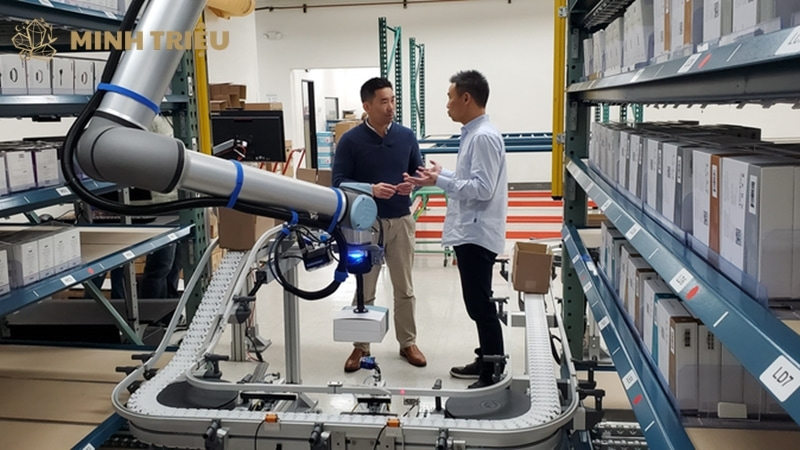

Tương tác cộng tác (Collaborative Interaction – HRC) đại diện cho đỉnh cao của khả năng tương tác giữa người và robot, nơi con người và robot cộng tác (cobots) làm việc trực tiếp trong cùng một không gian vật lý, thậm chí cùng thực hiện một tác vụ hoặc luân phiên tác vụ một cách linh hoạt mà không cần hàng rào bảo vệ.

Đặc điểm nổi bật của cobots là chúng được thiết kế với các tính năng an toàn robot vốn có. Điều này bao gồm khả năng giới hạn lực và tốc độ vận hành, tích hợp cảm biến va chạm nhạy bén để tự động dừng hoặc đảo chiều chuyển động khi phát hiện tiếp xúc, và các bề mặt không sắc nhọn. Những tính năng này cho phép tương tác trực tiếp, an toàn mà không cần đến các hàng rào vật lý tốn kém.

Ưu điểm vượt trội của HRC là khả năng nâng cao năng suất lao động bằng cách kết hợp sức mạnh, độ chính xác, và khả năng lặp lại của robot với sự linh hoạt, khéo léo, khả năng nhận thức và tư duy giải quyết vấn đề của con người. Điều này không chỉ tăng thông lượng sản phẩm mà còn tăng tính linh hoạt và khả năng thích ứng của dây chuyền sản xuất với các yêu cầu thay đổi. Tuy nhiên, việc triển khai HRC đòi hỏi thiết kế quy trình làm việc cẩn thận và đào tạo nhân sự về vận hành an toàn và tương tác hiệu quả với robot.

2. Yếu tố then chốt cho khả năng tương tác hiệu quả

Để đạt được khả năng tương tác giữa người và robot hiệu quả và an toàn trong sản xuất công nghiệp, cần tập trung vào nhiều yếu tố thiết kế, công nghệ và quy trình vận hành.

2.1. An toàn Robot và Tiêu chuẩn hóa

An toàn Robot và Tiêu chuẩn hóa là yếu tố quan trọng nhất đảm bảo sự tin tưởng và hiệu quả trong khả năng tương tác giữa người và robot.

- Thiết kế an toàn vốn có (Inherently Safe Design): Đối với các robot cộng tác (cobots), an toàn không chỉ là một tính năng bổ sung mà là một phần cốt lõi trong thiết kế. Điều này bao gồm việc giới hạn lực và tốc độ mà robot có thể tạo ra, thiết kế các bề mặt nhẵn, không sắc nhọn, và đảm bảo các khớp nối không gây kẹt. Mục tiêu là giảm thiểu rủi ro chấn thương ngay cả khi có va chạm ngoài ý muốn.

- Hệ thống cảm biến an toàn: Robot cần được trang bị các loại cảm biến tiên tiến để liên tục giám sát môi trường xung quanh và phản ứng tức thì khi có mối đe dọa. Các loại cảm biến phổ biến bao gồm cảm biến va chạm (phát hiện lực tác động), cảm biến lực (đo lường lực mà robot đang tác dụng), màn chắn ánh sáng an toàn (tạo vùng bảo vệ ảo), máy quét laser an toàn (phát hiện sự hiện diện của người trong khu vực nguy hiểm), và hệ thống thị giác máy tính (giám sát chuyển động và vị trí của con người). Khi các cảm biến này kích hoạt, robot sẽ tự động dừng hoặc giảm tốc độ để đảm bảo an toàn.

- Tiêu chuẩn an toàn: Việc tuân thủ nghiêm ngặt các tiêu chuẩn quốc tế là bắt buộc. Điển hình như ISO 10218 quy định các yêu cầu an toàn cho robot công nghiệp và ISO/TS 15066 cung cấp hướng dẫn cụ thể cho các ứng dụng robot cộng tác. Các tiêu chuẩn này đảm bảo rằng an toàn robot được xem xét từ giai đoạn thiết kế đến triển khai và vận hành, giảm thiểu rủi ro tai nạn lao động.

2.2. Giao tiếp và Lập trình trực quan

Giao tiếp và Lập trình trực quan là những yếu tố thiết yếu giúp con người dễ dàng tương tác và điều khiển cánh tay robot, bất kể trình độ kỹ thuật của họ.

- Giao diện người-máy (HMI) thân thiện: Thiết kế HMI (Human-Machine Interface) phải trực quan và dễ sử dụng. Điều này bao gồm màn hình cảm ứng với biểu tượng rõ ràng, bố cục logic, và ít các menu phức tạp. Một HMI thân thiện cho phép người vận hành dễ dàng giám sát trạng thái hoạt động của robot, điều khiển các chức năng cơ bản, và nhận các thông tin phản hồi quan trọng mà không cần đào tạo chuyên sâu.

- Lập trình trực quan: Để dân chủ hóa việc lập trình robot, các phương pháp lập trình trực quan được ưu tiên. Lập trình bằng tay (Lead-through programming) cho phép người dùng di chuyển trực tiếp cánh tay robot để “dạy” nó một quỹ đạo hoặc điểm đích. Giao diện kéo-thả (drag-and-drop) cho phép xây dựng chương trình bằng cách ghép nối các khối chức năng có sẵn. Một số hệ thống tiên tiến hơn còn hỗ trợ lập trình bằng giọng nói, giúp nhân viên không chuyên cũng có thể thiết lập tác vụ cho robot một cách nhanh chóng, giảm thời gian và chi phí lập trình.

- Phản hồi thông tin rõ ràng: Robot cần có khả năng cung cấp phản hồi thông tin rõ ràng và dễ hiểu cho con người. Điều này có thể thông qua các đèn báo trạng thái (đang hoạt động, dừng, lỗi), màn hình hiển thị thông báo chi tiết, hoặc âm thanh cảnh báo. Sự phản hồi này giúp người vận hành hiểu được tình trạng của robot và có thể phản ứng kịp thời khi có vấn đề.

3.3. Khả năng thích ứng và Tự học

Khả năng thích ứng và Tự học là những tính năng nâng cao giúp robot cộng tác trở nên thông minh hơn và tương tác tự nhiên hơn với con người trong môi trường sản xuất động.

- Khả năng thích ứng với biến động: Robot cần có khả năng điều chỉnh hành vi của mình dựa trên sự thay đổi của môi trường làm việc hoặc tương tác với con người. Ví dụ, robot có thể tự động giảm tốc độ hoặc thay đổi quỹ đạo khi cảm biến an toàn phát hiện một người đến gần quá mức cho phép, đảm bảo an toàn mà không cần dừng hoàn toàn.

- Học từ ví dụ (Learning from Demonstration – LfD): Công nghệ này cho phép robot “học” một tác vụ mới bằng cách quan sát con người thực hiện. Thay vì lập trình từng dòng lệnh, người vận hành chỉ cần di chuyển cánh tay robot theo một chuỗi động tác mong muốn, và robot sẽ ghi nhớ, tái tạo lại chuyển động đó. Điều này giúp giảm đáng kể thời gian lập trình thủ công và tăng tính linh hoạt khi cần thay đổi tác vụ nhanh chóng.

- Trí tuệ nhân tạo (AI) và Học máy (Machine Learning): Ứng dụng AI và Học máy (Machine Learning – ML) giúp robot hiểu ngữ cảnh, dự đoán ý định của con người và tự động điều chỉnh hành vi để tương tác hiệu quả hơn. Ví dụ, robot có thể học cách phân biệt các cử chỉ của con người để thực hiện một hành động cụ thể, hoặc dự đoán chuyển động tiếp theo của người cộng tác để tránh va chạm. Điều này mở ra khả năng cho robot thông minh hơn, tự chủ hơn trong tương tác.

3. Lợi ích của việc tối ưu hóa khả năng tương tác Người-Robot

Tối ưu hóa khả năng tương tác giữa người và robot mang lại nhiều lợi ích chiến lược và hoạt động cho doanh nghiệp, vượt xa việc chỉ tăng cường năng suất đơn thuần.

3.1. Nâng cao năng suất và hiệu quả sản xuất

Việc tối ưu hóa HRI trực tiếp góp phần vào việc nâng cao năng suất và hiệu quả sản xuất bằng cách khai thác sức mạnh tổng hợp giữa con người và máy móc.

- Kết hợp sức mạnh: Tương tác cộng tác cho phép doanh nghiệp tận dụng tối đa sức mạnh, độ chính xác, và khả năng lặp lại vượt trội của robot cho các tác vụ nặng nhọc, lặp lại, hoặc yêu cầu độ chính xác cao. Đồng thời, nó kết hợp với sự linh hoạt, khéo léo, khả năng nhận biết và tư duy giải quyết vấn đề phức tạp của con người. Sự kết hợp này giúp hoàn thành các công việc mà một trong hai bên khó có thể làm được một mình hoặc làm kém hiệu quả.

- Giảm thời gian chu kỳ: Khi con người và robot phối hợp nhịp nhàng, các quy trình làm việc có thể được tối ưu hóa, loại bỏ các bước chờ đợi không cần thiết và giảm thời gian chu kỳ tổng thể cho mỗi sản phẩm. Điều này trực tiếp dẫn đến việc tăng thông lượng sản phẩm và tối đa hóa hiệu suất của dây chuyền sản xuất.

- Tăng tính linh hoạt của dây chuyền: HRC cho phép dây chuyền sản xuất dễ dàng thích ứng với các thay đổi về sản phẩm (ví dụ: sản xuất lô nhỏ, đa dạng mẫu mã) hoặc khối lượng sản xuất. Con người có thể nhanh chóng tái lập trình hoặc điều chỉnh robot cho các nhiệm vụ mới, biến dây chuyền trở thành một hệ thống sản xuất linh hoạt hơn.

3.2. Cải thiện môi trường làm việc và sự hài lòng của nhân viên

Tối ưu hóa HRI không chỉ mang lại lợi ích về hiệu suất mà còn góp phần vào việc cải thiện môi trường làm việc và sự hài lòng của nhân viên.

- Giảm gánh nặng lao động: Robot đảm nhận các công việc nặng nhọc, lặp đi lặp lại, đơn điệu hoặc nguy hiểm trong môi trường sản xuất. Điều này giúp giảm thiểu các chấn thương liên quan đến vận động lặp lại (RSI), giảm mệt mỏi cho người lao động, và nâng cao điều kiện làm việc tổng thể.

- Nâng cao vai trò nhân viên: Khi robot thực hiện các tác vụ cơ bản, con người có thể chuyển sang các vai trò có giá trị gia tăng cao hơn, đòi hỏi kỹ năng chuyên môn như giám sát hệ thống robot, lập trình và tối ưu hóa quy trình, giải quyết vấn đề phức tạp, hoặc các công việc sáng tạo khác. Điều này giúp nâng cao kỹ năng và sự hài lòng trong công việc của nhân viên.

- Tăng sự chấp nhận công nghệ: Khi nhân viên được tham gia vào quá trình triển khai và thấy robot là công cụ hỗ trợ hữu ích, giúp công việc của họ dễ dàng và an toàn hơn, thay vì là một đối thủ cạnh tranh, họ sẽ chấp nhận và hợp tác tốt hơn với công nghệ. Điều này tạo ra một môi trường làm việc tích cực và năng động.

3.3. Đổi mới sáng tạo và Khả năng thích ứng với Công nghiệp 4.0

Tối ưu hóa khả năng tương tác giữa người và robot là một động lực mạnh mẽ cho đổi mới sáng tạo và củng cố khả năng thích ứng với Công nghiệp 4.0.

- Thúc đẩy đổi mới: Môi trường làm việc HRC khuyến khích sự cộng tác và thử nghiệm các ý tưởng mới về tự động hóa. Khi con người và robot làm việc cùng nhau, họ có thể khám phá những cách thức mới để tối ưu hóa quy trình, cải thiện sản phẩm và giải quyết các thách thức sản xuất một cách sáng tạo.

- Tăng cường khả năng cạnh tranh: Doanh nghiệp có khả năng triển khai HRC có thể phản ứng nhanh hơn với nhu cầu thị trường biến động, sản xuất các lô hàng nhỏ, đa dạng với chi phí hiệu quả hơn so với các phương pháp truyền thống. Điều này mang lại lợi thế cạnh tranh đáng kể trong một thị trường ngày càng biến động.

- Đẩy mạnh chuyển đổi số: Việc tối ưu hóa HRI là một phần không thể thiếu trong hành trình hướng tới xây dựng một nhà máy thông minh và thực hiện các nguyên lý của Công nghiệp 4.0. Nó thể hiện sự tích hợp sâu rộng giữa công nghệ vật lý và kỹ thuật số, tạo nên một hệ sinh thái sản xuất linh hoạt và kết nối.

4. Thách thức và xu hướng tương lai của HRI

Mặc dù mang lại nhiều lợi ích, việc triển khai và tối ưu hóa khả năng tương tác giữa người và robot vẫn còn nhiều thách thức cần vượt qua, đồng thời mở ra những xu hướng phát triển mới đầy hứa hẹn.

4.1. Thách thức hiện tại

Việc triển khai HRI vẫn đối mặt với một số thách thức hiện tại mà doanh nghiệp cần cân nhắc kỹ lưỡng.

- Chi phí ban đầu: Mặc dù robot cộng tác (cobots) thường có chi phí mua sắm thấp hơn robot công nghiệp truyền thống, nhưng chi phí tích hợp toàn diện và thiết kế quy trình HRC vẫn có thể đáng kể. Điều này bao gồm chi phí cho các cảm biến an toàn phức tạp, phần mềm điều khiển tương tác, và việc điều chỉnh lại bố cục nhà xưởng.

- Thiếu chuyên môn: Thị trường hiện tại vẫn thiếu hụt trầm trọng nguồn nhân lực có kỹ năng chuyên sâu về HRI, lập trình cobots, và đặc biệt là thiết kế, triển khai các giải pháp an toàn robot trong môi trường cộng tác. Việc này đòi hỏi các chương trình đào tạo nhân sự đặc biệt và tốn kém.

- Đánh giá rủi ro phức tạp: Việc đánh giá và quản lý rủi ro an toàn robot trong môi trường tương tác trực tiếp phức tạp hơn nhiều so với việc chỉ đơn thuần thiết lập hàng rào bảo vệ. Nó đòi hỏi phân tích kỹ lưỡng các kịch bản va chạm, giới hạn lực, và các phương thức dừng khẩn cấp.

- Sự chấp nhận của người lao động: Vẫn còn tồn tại tâm lý lo ngại về việc robot sẽ “cướp” việc làm hoặc nhân viên sẽ gặp khó khăn trong việc thích nghi với công nghệ mới. Việc quản lý sự thay đổi văn hóa và tạo niềm tin là một quá trình dài hơi.

4.2. Xu hướng tương lai

Bất chấp những thách thức, khả năng tương tác giữa người và robot đang phát triển theo những xu hướng tương lai đầy hứa hẹn, định hình nên các nhà máy thông minh của ngày mai.

- Robot thông minh hơn: Sự phát triển vượt bậc của Trí tuệ nhân tạo (AI) và Học máy (Machine Learning) sẽ giúp robot hiểu ngữ cảnh, ý định của con người tốt hơn. Robot sẽ có khả năng học hỏi từ kinh nghiệm, thích nghi với các tình huống mới, và cho phép tương tác trực quan và tự nhiên hơn, ví dụ như khả năng nhận lệnh bằng giọng nói, cử chỉ hoặc thậm chí đọc được ý định qua ánh mắt.

- Giao diện người-máy trực quan hơn: HMI sẽ ngày càng thân thiện và sống động. Việc ứng dụng thực tế tăng cường (AR) hoặc thực tế ảo (VR) sẽ cho phép người vận hành xem thông tin thời gian thực về robot (như trạng thái, dữ liệu cảm biến) ngay trên môi trường làm việc vật lý, hỗ trợ lập trình, giám sát và xử lý lỗi một cách hiệu quả hơn.

- Khả năng tự học và thích ứng: Robot sẽ có khả năng tự động học hỏi và điều chỉnh hành vi của mình trong môi trường thay đổi, giảm thiểu nhu cầu lập trình thủ công cho mỗi tác vụ mới. Điều này sẽ giúp tăng tốc độ triển khai và linh hoạt cho các ứng dụng đa dạng.

- Hệ thống HRC tích hợp toàn diện: Tương lai sẽ chứng kiến sự tích hợp liền mạch hơn giữa robot, con người và các hệ thống IT/OT khác trong một nhà máy thông minh hoàn chỉnh. Dữ liệu từ HRI sẽ được kết nối với các hệ thống MES và ERP, cho phép tối ưu hóa toàn bộ chuỗi giá trị và quy trình sản xuất.

5. Kết luận

Khả năng tương tác giữa người và robot (HRI) đang định hình lại sản xuất công nghiệp, chuyển từ tự động hóa truyền thống sang mô hình cộng tác linh hoạt và hiệu quả. Đầu tư vào thiết kế robot an toàn, giao diện trực quan và đào tạo nhân lực là chìa khóa xây dựng môi trường làm việc hài hòa giữa người và máy. Dù còn thách thức về chi phí và sự chấp nhận, sự phát triển của AI/ML và robot tự học đang mở ra nhiều cơ hội. Doanh nghiệp cần coi HRI là chiến lược trọng tâm để nâng cao năng suất, cải thiện môi trường làm việc và bắt kịp xu hướng nhà máy thông minh.