Robot công nghiệp

Nguyên lý hoạt động của các khớp nối cánh tay Robot công nghiệp linh hoạt

Robot công nghiệp có thể thực hiện các thao tác phức tạp nhờ hệ thống khớp nối – bộ phận cơ khí cho phép các đoạn cánh tay di chuyển linh hoạt và chính xác. Đây là yếu tố quyết định bậc tự do, độ linh hoạt, khả năng mang tải và hiệu suất tổng thể của robot. Bài viết sẽ phân tích nguyên lý hoạt động của các khớp nối, phân loại khớp nối phổ biến, cấu tạo chi tiết và vai trò của chúng trong nâng cao hiệu suất robot, đồng thời điểm qua các xu hướng công nghệ mới trong sản xuất hiện đại.

1. Khớp Nối cánh tay Robot là Gì và Vai trò Then chốt của Chúng?

Khớp nối cánh tay robot là các bộ phận cơ khí cho phép các phân đoạn (liên kết) của cánh tay robot chuyển động tương đối với nhau, thông qua chuyển động quay hoặc tịnh tiến. Chúng là cơ chế tạo chuyển động chính, tập trung các điểm xoay hoặc trượt, từ đó định hình khả năng di chuyển và thao tác của robot. Mỗi khớp nối thêm một bậc tự do (Degrees of Freedom – DoF) cho robot, và tổng số bậc tự do quyết định khả năng tiếp cận không gian làm việc và tính linh hoạt tổng thể của robot.

Chẳng hạn, một cánh tay robot 6 trục điển hình sở hữu 6 khớp quay, cho phép nó di chuyển và định hướng dụng cụ cuối (end-effector) trong không gian 3D. Hình dạng và cấu hình của các khớp nối xác định trực tiếp không gian làm việc (Workspace) của robot, tức là phạm vi mà cánh tay robot có thể đạt tới. Ngoài ra, khớp nối đóng vai trò tối quan trọng trong việc đảm bảo độ chính xác và độ lặp lại của robot.

Các khớp nối được chế tạo với dung sai chặt chẽ, ít khe hở (backlash) và độ cứng vững cao là điều kiện tiên quyết để robot thực hiện các tác vụ đòi hỏi chính xác cao như hàn, lắp ráp điện tử hoặc gia công cơ khí. Cuối cùng, khớp nối còn có vai trò truyền lực và tải trọng. Chúng phải được thiết kế để chịu được mô-men xoắn và lực tác động trong suốt quá trình vận hành, điều này ảnh hưởng trực tiếp đến khả năng mang tải (Payload Capacity) của robot.

2. Các Loại Khớp Nối Phổ biến trong cánh tay Robot Công nghiệp và Nguyên lý Hoạt động

2.1. Khớp Quay (Revolute Joint – R-Joint): “Bản lề” Cơ bản của cánh tay Robot

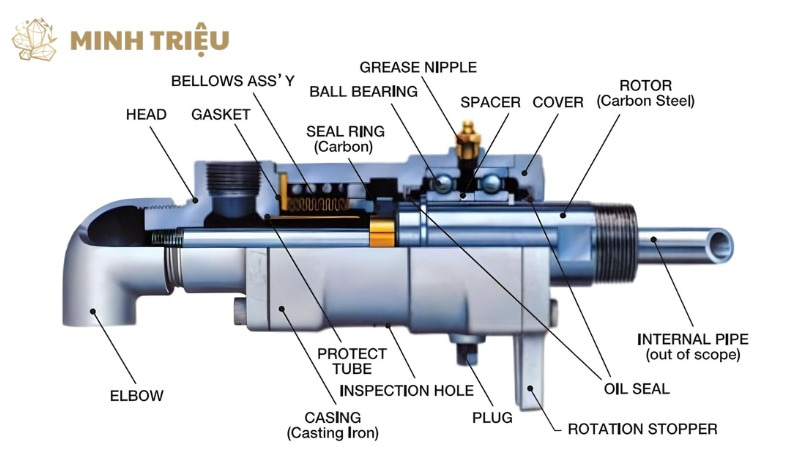

Khớp quay (Revolute Joint – R-Joint) là loại khớp nối phổ biến nhất trong hầu hết các cấu hình cánh tay robot công nghiệp, cho phép chuyển động quay tương đối giữa hai phân đoạn dọc theo một trục cố định, tương tự như nguyên lý của một bản lề cửa. Cấu tạo bên trong của một khớp quay điển hình thường bao gồm một động cơ (thường là servo motor) để cung cấp mô-men xoắn tạo chuyển động, một hộp số giảm tốc (như Harmonic Drive hoặc Cycloidal Drive) để giảm tốc độ đầu ra của động cơ và tăng mô-men xoắn, đồng thời giảm thiểu khe hở (backlash).

Ngoài ra, cảm biến vị trí (ví dụ: encoder hoặc resolver) được tích hợp để phản hồi vị trí góc và tốc độ chính xác về cho hệ thống điều khiển robot. Bạc đạn hoặc ổ lăn cũng là thành phần thiết yếu giúp giảm ma sát và hỗ trợ chuyển động mượt mà. Đặc điểm chuyển động của khớp quay là sự xoay đơn giản, thường có giới hạn góc quay nhất định (ví dụ: ±180 độ, hoặc quay đa vòng tùy thiết kế).

Ưu điểm của khớp quay là cấu tạo tương đối đơn giản, dễ điều khiển và rất phù hợp cho hầu hết các khớp của robot đa trục. Với hộp số chất lượng cao, chúng có thể đạt được độ chính xác cao trong việc định vị góc. Tuy nhiên, nhược điểm là chúng bị giới hạn về phạm vi quay (nếu không phải là khớp quay liên tục) và cần tính toán động học phức tạp cho các robot nhiều khớp để xác định vị trí và hướng của dụng cụ cuối trong không gian.

Ứng dụng tiêu biểu của khớp quay là cấu thành nên hầu hết các khớp của các loại robot 6 trục (còn gọi là robot khớp nối), robot hàn, robot sơn, và robot lắp ráp, nơi yêu cầu sự linh hoạt cao trong việc tiếp cận các điểm và định hướng dụng cụ.

2.2. Khớp Trượt (Prismatic Joint – P-Joint): Chuyển động Tịnh tiến Chính xác

Khớp trượt (Prismatic Joint – P-Joint) là loại khớp nối cho phép chuyển động tịnh tiến (dọc theo một đường thẳng) tương đối giữa hai phân đoạn, giống như chuyển động của một piston trong xi lanh. Cấu tạo bên trong của một khớp trượt thường bao gồm một động cơ (cũng thường là servo motor) để cung cấp lực truyền động, một cơ cấu truyền động tuyến tính (ví dụ: vít me bi, đai răng, hoặc xy lanh khí/thủy lực) để chuyển đổi chuyển động quay của động cơ thành chuyển động tịnh tiến.

Thanh dẫn hướng và cảm biến vị trí (ví dụ: encoder tuyến tính hoặc thanh từ tính) cũng là các thành phần thiết yếu để đảm bảo chuyển động thẳng và cung cấp phản hồi vị trí chính xác. Đặc điểm chuyển động của khớp trượt là sự di chuyển theo một phương duy nhất, tạo ra một chuyển động tuyến tính. Ưu điểm của khớp trượt là khả năng đạt độ chính xác cao cho các chuyển động tuyến tính, và sự đơn giản trong việc điều khiển theo một trục độc lập.

Tuy nhiên, nhược điểm là không gian làm việc của robot bị giới hạn theo một hướng duy nhất, và chúng không linh hoạt bằng khớp quay trong việc tiếp cận các điểm phức tạp trong không gian 3D. Ứng dụng tiêu biểu của khớp trượt là trong các loại robot Cartesian (robot cổng trục), nơi chúng tạo nên các trục X, Y, Z.

Ngoài ra, robot SCARA thường có một khớp trượt ở trục Z để thực hiện chuyển động lên/xuống. Chúng cũng được sử dụng làm các trục phụ trong robot công nghiệp hoặc trong các hệ thống định vị chính xác yêu cầu chuyển động tuyến tính thẳng tuyệt đối.

2.3. Các Loại Khớp Đặc biệt: Đa dạng hóa Chuyển động

Ngoài khớp quay và khớp trượt là hai loại cơ bản, còn có một số khớp nối đặc biệt được sử dụng để tạo ra các cấu hình robot đa dạng hoặc các cơ cấu con phức tạp hơn:

- Khớp Cầu (Spherical Joint): Loại khớp này cho phép xoay quanh ba trục (cuộn, chúc, ngáp), mô phỏng chuyển động của khớp vai hoặc khớp hông của con người. Trong robot, khớp cầu thường được thực hiện bằng cách kết hợp ba khớp quay liên tiếp, có các trục quay giao nhau tại một điểm.

- Khớp Trụ (Cylindrical Joint): Là sự kết hợp của một khớp quay và một khớp trượt dọc theo cùng một trục. Nó cho phép một phân đoạn vừa xoay vừa tịnh tiến tương đối với phân đoạn kia.

- Khớp Phẳng (Planar Joint): Loại khớp này cho phép hai chuyển động tịnh tiến (trên một mặt phẳng) và một chuyển động quay vuông góc với mặt phẳng đó.

- Khớp Vạn Năng (Universal Joint): Mặc dù ít khi là khớp chính của cánh tay robot, khớp vạn năng cho phép xoay quanh hai trục không song song, thường được sử dụng trong hệ thống truyền động để truyền mô-men xoắn giữa các trục không thẳng hàng.

Vai trò và ứng dụng của các loại khớp đặc biệt này là tạo ra các cấu hình robot độc đáo (ví dụ: robot song song) hoặc các cơ cấu con phức tạp cần chuyển động đa phương trong một không gian hạn chế. Chúng mở rộng khả năng thiết kế và ứng dụng của robot ngoài các cấu hình truyền thống.

3. Các Yếu tố Ảnh hưởng đến Hiệu suất của Khớp Nối cánh tay Robot

Hiệu suất của khớp nối cánh tay robot ảnh hưởng trực tiếp đến khả năng làm việc của robot. Một số yếu tố kỹ thuật then chốt cần được xem xét:

3.1. Backlash (Khe hở)

Backlash (Khe hở) là một hiện tượng cơ khí quan trọng, được định nghĩa là khoảng dịch chuyển không mong muốn giữa các bộ phận ăn khớp (ví dụ: giữa các răng của bánh răng) khi đảo chiều chuyển động. Ảnh hưởng của backlash là rất tiêu cực: nó trực tiếp giảm độ chính xác robot, đặc biệt là độ lặp lại trong các tác vụ yêu cầu định vị chính xác.

Ngoài ra, backlash còn gây ra rung động, tiếng ồn và tăng tốc độ mài mòn cơ khí, làm giảm tuổi thọ của khớp nối. Giải pháp để giảm thiểu backlash bao gồm sử dụng hộp số giảm tốc thế hệ mới như Harmonic Drive (được biết đến với khả năng gần như không có backlash) hoặc Cycloidal Drive. Các hệ thống điều khiển hiện đại cũng có thể áp dụng các thuật toán bù trừ backlash bằng phần mềm.

3.2. Độ cứng vững (Stiffness)

Độ cứng vững (Stiffness) của khớp nối được định nghĩa là khả năng chống biến dạng hoặc uốn cong dưới tác động của tải trọng hoặc mô-men xoắn. Ảnh hưởng của độ cứng vững là trực tiếp và rất quan trọng: nó quyết định độ chính xác và độ lặp lại của robot, đặc biệt khi robot mang tải nặng hoặc thực hiện các tác vụ đòi hỏi lực cao. Một khớp nối không đủ cứng vững sẽ bị biến dạng dưới tải, dẫn đến sai lệch vị trí của dụng cụ cuối.

Thiết kế tối ưu cho độ cứng vững bao gồm việc lựa chọn vật liệu có mô-đun đàn hồi cao (ví dụ: thép hợp kim), tối ưu hóa hình dạng cấu trúc và sử dụng các bạc đạn/ổ lăn có khả năng chịu tải lớn.

3.3. Ma sát và Mài mòn

Ma sát và Mài mòn là các hiện tượng không thể tránh khỏi trong các bộ phận chuyển động của khớp nối. Ảnh hưởng của chúng là gây mất năng lượng dưới dạng nhiệt, sinh nhiệt, giảm hiệu suất robot do tiêu hao năng lượng không cần thiết và rút ngắn tuổi thọ của khớp nối.

Giải pháp để giảm ma sát và mài mòn bao gồm việc sử dụng hệ thống bôi trơn hiệu quả (dầu, mỡ), lựa chọn vật liệu chống mài mòn (ví dụ: các loại hợp kim đặc biệt hoặc lớp phủ bề mặt), và thiết kế tối ưu để phân bổ tải trọng đều và giảm áp lực tiếp xúc.

3.4. Khả năng mang tải (Payload Capacity)

Khả năng mang tải (Payload Capacity) là trọng lượng tối đa mà robot có thể mang theo ở dụng cụ cuối của nó. Khớp nối phải được thiết kế và chế tạo để chịu được mô-men xoắn và lực liên quan đến tải trọng tối đa này mà không bị hỏng hóc hoặc biến dạng quá mức. Đây là một yếu tố thiết kế quan trọng từ ban đầu, ảnh hưởng đến kích thước, vật liệu và loại hộp số được sử dụng trong mỗi khớp.

Tuổi thọ và Độ bền

Tuổi thọ và Độ bền của khớp nối phụ thuộc vào chất lượng vật liệu, hiệu quả bôi trơn, tần suất và cường độ sử dụng, cũng như điều kiện môi trường. Một khớp nối được thiết kế và bảo trì tốt sẽ có tuổi thọ dài, đảm bảo hoạt động ổn định và giảm chi phí bảo trì cho robot công nghiệp.

4. Tích hợp Công nghệ vào Khớp Nối Cánh Tay Robot

Để đạt được hiệu suất cánh tay robot cao nhất, khớp nối không chỉ đơn thuần là các cấu trúc cơ khí mà còn là nơi tích hợp nhiều công nghệ tiên tiến:

4.1. Cảm biến tích hợp

Cảm biến tích hợp bên trong hoặc gần khớp nối là yếu tố sống còn cho hệ thống điều khiển robot. Encoder và Resolver là hai loại cảm biến vị trí và tốc độ phổ biến nhất, cung cấp phản hồi vị trí góc và tốc độ cực kỳ chính xác về cho hệ thống điều khiển robot.

Dữ liệu này được sử dụng để điều chỉnh vị trí và tốc độ của động cơ trong vòng lặp điều khiển kín. Ngoài ra, cảm biến lực/mô-men xoắn (Force/Torque Sensors) đang ngày càng được tích hợp, đặc biệt trong các cobots (robot hợp tác), cho phép robot cảm nhận và phản ứng với lực tác động từ môi trường hoặc con người, từ đó thực hiện các tác vụ tinh tế như lắp ráp chi tiết nhỏ hoặc tương tác an toàn với người lao động.

4.2. Động cơ và Hộp số tiên tiến

Sự phát triển của động cơ và hộp số tiên tiến đóng góp lớn vào hiệu suất khớp nối. Động cơ Servo hiệu suất cao cung cấp khả năng điều khiển chính xác, phản hồi nhanh và mô-men xoắn cao trong một gói gọn gàng.

Đặc biệt, hộp số giảm tốc thế hệ mới như Harmonic Drive và Cycloidal Drive đã cách mạng hóa thiết kế khớp nối. Chúng mang lại tỷ số truyền cao trong một kích thước nhỏ gọn, trọng lượng nhẹ, tăng đáng kể mô-men xoắn đầu ra và quan trọng nhất là giảm thiểu backlash đến mức gần như bằng không, từ đó nâng cao độ chính xác robot và độ lặp lại.

4.3. Hệ thống làm mát

Hệ thống làm mát (ví dụ: làm mát bằng không khí hoặc chất lỏng) là rất quan trọng cho các khớp làm việc liên tục ở tải cao hoặc trong môi trường nhiệt độ khắc nghiệt. Việc kiểm soát nhiệt độ giúp duy trì hiệu suất ổn định của động cơ và các bộ phận cơ khí, kéo dài tuổi thọ khớp nối.

4.4. Vật liệu nhẹ và bền

Việc sử dụng vật liệu nhẹ và bền như hợp kim nhôm, sợi carbon, hoặc các loại thép cường độ cao giúp giảm tổng trọng lượng của robot, từ đó tăng tốc độ di chuyển, cải thiện khả năng mang tải và giảm quán tính, đồng thời duy trì độ cứng vững cần thiết cho độ chính xác robot.

5. Xu hướng Tương lai của Khớp Nối cánh tay Robot

Tương lai của khớp nối cánh tay robot đang được định hình bởi những đổi mới hướng tới sự thông minh, an toàn và hiệu quả cao hơn trong sản xuất thông minh. Một xu hướng quan trọng là phát triển khớp nối thông minh (Smart Joints). Các khớp nối này sẽ tích hợp nhiều loại cảm biến hơn (ví dụ: cảm biến nhiệt độ, rung động), các bộ vi xử lý nhúng và khả năng tự chẩn đoán lỗi.

Chúng có thể thu thập và phân tích dữ liệu về tình trạng hoạt động, dự đoán các vấn đề bảo trì và thậm chí tự hiệu chỉnh để duy trì độ chính xác cánh tay robot và hiệu suất tối ưu. Khớp nối mềm (Soft/Compliant Joints) là một lĩnh vực đang phát triển mạnh mẽ, đặc biệt quan trọng cho cobots và robot y tế. Những khớp nối này được thiết kế để có độ tuân thủ nhất định (có thể đàn hồi hoặc biến dạng có kiểm soát), cho phép robot tương tác an toàn hơn với môi trường và con người, hấp thụ va chạm và thực hiện các tác vụ tinh tế, khéo léo. Xu hướng thu nhỏ và tích hợp cao sẽ tiếp tục.

Các khớp nối sẽ trở nên nhỏ gọn hơn, tích hợp nhiều chức năng hơn (động cơ, hộp số, cảm biến, bộ điều khiển nhỏ) trong cùng một không gian, giúp robot có thiết kế tinh gọn hơn và dễ dàng lắp đặt vào các không gian hạn chế. Khớp nối không bánh răng (Gearless Joints) là một tầm nhìn dài hạn, nhằm loại bỏ hoàn toàn backlash và ma sát do bánh răng, tăng cường độ chính xác và phản ứng động lực học của robot. Điều này có thể đạt được thông qua việc sử dụng động cơ truyền động trực tiếp (Direct Drive Motors) hoặc các cơ cấu truyền động mới lạ.

Sự tiến bộ trong vật liệu mới và công nghệ sản xuất như in 3D kim loại (Additive Manufacturing) cho phép tạo ra các cấu trúc khớp nối phức tạp, nhẹ hơn và có độ cứng vững cao hơn so với phương pháp chế tạo truyền thống. Cuối cùng, việc tối ưu hóa thiết kế bằng AI là một xu hướng mới nổi, nơi AI được sử dụng để phân tích hàng ngàn mẫu thiết kế và tìm ra cấu trúc khớp nối tối ưu về độ bền, trọng lượng và hiệu suất cho các ứng dụng cụ thể.

6. Kết luận

Khớp nối robot thực sự là “trái tim cơ học” của mọi robot công nghiệp, là thành phần then chốt cho phép chúng đạt được độ linh hoạt, độ chính xác và hiệu suất cần thiết trong mọi ứng dụng. Từ khớp quay phổ biến đến khớp trượt chính xác, và sự phức tạp của các loại khớp đặc biệt, mỗi loại đều đóng góp vào khả năng di chuyển và thao tác của robot.

Việc hiểu rõ nguyên lý hoạt động của các khớp nối, các yếu tố ảnh hưởng đến hiệu suất như backlash và độ cứng vững, cùng với sự tích hợp của các công nghệ tiên tiến như cảm biến vị trí, hộp số Harmonic Drive và động cơ servo, là điều cực kỳ quan trọng. Đối với các doanh nghiệp đang đầu tư vào tự động hóa sản xuất, việc lựa chọn robot có chất lượng khớp nối phù hợp, được thiết kế cho ứng dụng cụ thể, là yếu tố quyết định hiệu quả đầu tư và thành công của hệ thống.

Sự phát triển không ngừng của công nghệ khớp nối, với các xu hướng như khớp nối thông minh và khớp nối mềm, sẽ tiếp tục mở rộng khả năng của robot, định hình tương lai của nhà máy thông minh và đưa robot công nghiệp lên một tầm cao mới về năng lực và an toàn.