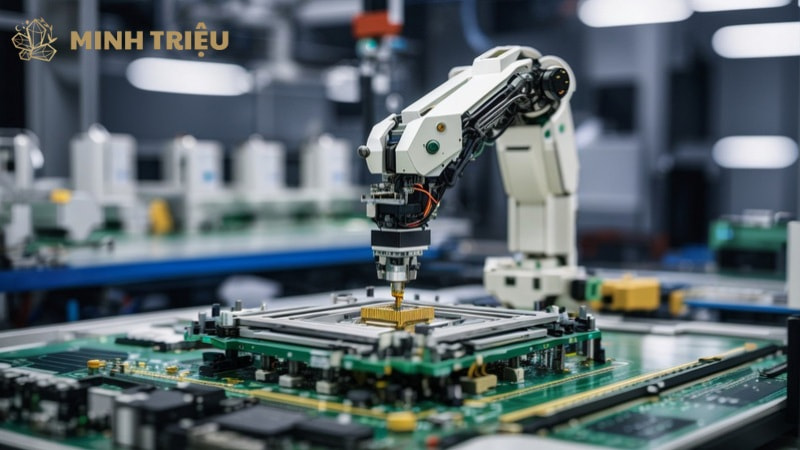

Robot công nghiệp

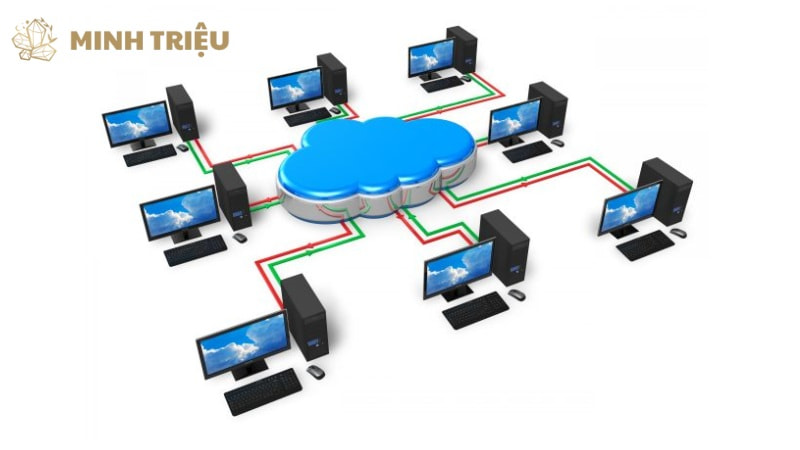

Mạng Truyền Thông trong Hệ Thống Robot: Cấu Trúc và Ứng Dụng

Trong sản xuất hiện đại, robot công nghiệp không chỉ cần hoạt động chính xác mà còn phải giao tiếp hiệu quả với các thiết bị và hệ thống khác trong nhà máy. Mạng truyền thông chính là “huyết mạch” giúp robot kết nối với bộ điều khiển, cảm biến, thiết bị ngoại vi và hệ thống quản lý cấp cao, đảm bảo vận hành đồng bộ và hiệu quả. Bài viết sẽ phân tích cấu trúc mạng, các loại giao thức phổ biến, vai trò, lợi ích, thách thức và xu hướng phát triển của mạng truyền thông trong hệ thống robot công nghiệp thời Công nghiệp 4.0 và IIoT.

1. Mạng Truyền Thông trong Hệ Thống Robot là gì?

Mạng truyền thông trong hệ thống robot là cơ sở hạ tầng thiết yếu cho phép các bộ phận của robot kết nối với nhau và với môi trường sản xuất rộng lớn hơn, đảm bảo luồng dữ liệu thông suốt.

1.1. Khái niệm cơ bản về Mạng Truyền Thông Robot

Mạng truyền thông robot là một hệ thống phức tạp bao gồm phần cứng và phần mềm, được thiết kế để kết nối các thành phần của robot cũng như liên kết robot với các hệ thống tự động hóa khác trong nhà máy. Khác với mạng IT thông thường như mạng văn phòng, mạng truyền thông công nghiệp phải đáp ứng những yêu cầu khắt khe hơn về hiệu năng và độ ổn định.

Cụ thể, nó cần khả năng truyền dữ liệu theo thời gian thực (real-time) để các lệnh điều khiển được thực thi tức thì; độ tin cậy cao nhằm tránh gián đoạn trong sản xuất; và khả năng chống nhiễu mạnh mẽ để hoạt động ổn định trong môi trường công nghiệp đầy nhiễu điện từ, rung động và bụi bẩn. Đây chính là nền tảng giúp robot không chỉ vận hành hiệu quả mà còn có thể “tư duy” và “phối hợp” linh hoạt với các thiết bị và hệ thống xung quanh.

1.2. Các thành phần chính của Mạng Truyền Thông Robot

Một mạng truyền thông trong hệ thống robot điển hình bao gồm nhiều thành phần phối hợp để tạo nên một hệ thống hoạt động thống nhất.

- Bộ điều khiển robot đóng vai trò là trung tâm xử lý, gửi và nhận dữ liệu điều khiển cũng như dữ liệu vận hành.

- Cảm biến và thiết bị ngoại vi, như hệ thống thị giác máy, cảm biến lực, hoặc bộ gắp thông minh, là nguồn cung cấp dữ liệu đầu vào quan trọng cho robot.

- Thiết bị chấp hành như động cơ và bộ truyền động nhận lệnh điều khiển từ bộ điều khiển để thực hiện các chuyển động vật lý.

- Cáp truyền thông (ví dụ: cáp Ethernet công nghiệp, cáp quang) là phương tiện vật lý để truyền tải dữ liệu giữa các thành phần.

- Thiết bị mạng như switch công nghiệp, hub, và gateway chịu trách nhiệm định tuyến, chuyển tiếp và quản lý lưu lượng dữ liệu trong mạng.

- Cuối cùng, giao thức truyền thông (ví dụ: Profinet, EtherNet/IP, Modbus) là ngôn ngữ chung, định nghĩa cách các thiết bị “giao tiếp” với nhau, đảm bảo dữ liệu được hiểu đúng và xử lý chính xác.

2. Vai trò cốt lõi của Mạng Truyền Thông đối với Robot Công Nghiệp

Mạng truyền thông đóng vai trò cốt lõi, biến robot công nghiệp từ những cỗ máy đơn lẻ thành các thành phần thông minh, tích hợp sâu rộng vào quy trình sản xuất tự động hóa.

2.1. Điều khiển và Phối hợp chính xác

Mạng truyền thông là yếu tố không thể thiếu để điều khiển và phối hợp chính xác các chuyển động của robot. Mạng cho phép bộ điều khiển robot gửi các lệnh chi tiết tới các trục robot, bộ gắp, hoặc các thiết bị ngoại vi một cách đồng bộ và chính xác đến từng mili giây.

Điều này đặc biệt quan trọng trong các tác vụ phức tạp như hàn điểm yêu cầu nhiều robot phối hợp, hoặc khi robot cần làm việc nhịp nhàng với các máy khác trên dây chuyền, ví dụ như nhận sản phẩm từ băng tải và đặt vào vị trí gia công tiếp theo.

2.2. Thu thập Dữ liệu Thời gian thực

Thu thập dữ liệu thời gian thực từ robot là một vai trò quan trọng khác của mạng truyền thông. Robot liên tục thu thập dữ liệu vận hành như vị trí chính xác, tốc độ di chuyển, lực tác dụng, nhiệt độ động cơ, hay trạng thái cảm biến.

Mạng đảm bảo rằng dữ liệu này được truyền về bộ điều khiển trung tâm hoặc các hệ thống giám sát như SCADA (Supervisory Control and Data Acquisition) và MES (Manufacturing Execution System) với độ trễ thấp, cho phép giám sát liên tục, phản ứng kịp thời với các sự kiện phát sinh và phân tích hiệu suất ngay lập tức.

2.3. Tích hợp với Hệ thống Sản xuất Rộng lớn (PLC, SCADA, MES, ERP)

Mạng truyền thông là cầu nối không thể thiếu để tích hợp robot với các hệ thống sản xuất rộng lớn hơn như PLC (Programmable Logic Controller), SCADA, MES, và ERP (Enterprise Resource Planning).

Robot nhận lệnh sản xuất chi tiết từ PLC hoặc MES, gửi trạng thái hoàn thành chu trình về SCADA để giám sát tổng thể, báo cáo số lượng sản phẩm hoàn thành cho MES để quản lý sản xuất và cung cấp dữ liệu cho ERP để lập kế hoạch tài nguyên doanh nghiệp. Sự tích hợp này tạo ra một luồng thông tin liền mạch từ sàn nhà máy đến cấp quản lý doanh nghiệp, thúc đẩy khả năng ra quyết định dựa trên dữ liệu.

2.4. Bảo trì Dự đoán và Chẩn đoán từ xa

Mạng truyền thông hỗ trợ mạnh mẽ cho bảo trì dự đoán và chẩn đoán từ xa cho robot. Mạng cho phép thu thập dữ liệu hiệu suất liên tục của robot, bao gồm cả các thông số như độ rung, nhiệt độ động cơ, hoặc dòng điện tiêu thụ.

Dữ liệu này được gửi đến các hệ thống phân tích để nhận diện các dấu hiệu bất thường, giúp dự đoán các sự cố tiềm ẩn trước khi chúng xảy ra và lên kế hoạch bảo trì chủ động. Ngoài ra, mạng cũng hỗ trợ việc chẩn đoán và khắc phục lỗi từ xa, giảm thiểu thời gian ngừng hoạt động và chi phí bảo trì.

3. Các loại Mạng Truyền Thông phổ biến trong Hệ Thống Robot

Trong hệ thống robot công nghiệp, có hai loại mạng truyền thông chính phục vụ các mục đích khác nhau: mạng nội bộ (kết nối các bộ phận trong robot) và mạng ngoại vi (kết nối robot với môi trường nhà máy).

3.1. Mạng Internal (Nội bộ Robot)

Mạng internal có mục đích chính là kết nối giữa các bộ phận bên trong robot, đảm bảo sự phối hợp và điều khiển chính xác các chuyển động. Các giao thức và công nghệ phổ biến trong mạng nội bộ robot thường được tối ưu hóa cho thời gian thực cao và điều khiển chuyển động đồng bộ.

- EtherCAT, Sercos III, Mechatrolink: Đây là các giao thức bus trường dựa trên Ethernet, cung cấp hiệu suất thời gian thực cực cao, lý tưởng cho việc điều khiển các trục robot và các động cơ servo một cách đồng bộ và chính xác. Chúng cho phép đồng bộ hóa nhiều trục và thiết bị với độ trễ cực thấp.

- CANopen: Một giao thức bus trường phổ biến khác, thường được sử dụng trong các cảm biến, bộ mã hóa (encoder), và các thiết bị ngoại vi nhỏ gọn trong robot, cung cấp độ tin cậy và khả năng truyền dữ liệu nhanh chóng cho các tác vụ không quá khắt khe về thời gian thực tuyệt đối.

3.2. Mạng External (Kết nối Robot với Nhà máy)

Mạng external có mục đích kết nối robot với phần còn lại của nhà máy, bao gồm PLC, SCADA, các máy sản xuất khác và các hệ thống quản lý cấp cao hơn. Các giao thức Industrial Ethernet là lựa chọn ưu việt nhất cho loại mạng này.

- Profinet: Là một trong những giao thức Industrial Ethernet phổ biến nhất, đặc biệt rộng rãi trong các hệ thống của Siemens. Profinet nổi bật với khả năng thời gian thực mạnh mẽ và khả năng tích hợp chức năng an toàn (ProfiSafe) trực tiếp trên cùng một cáp mạng, giảm chi phí đi dây và tăng độ an toàn.

- EtherNet/IP: Một giao thức Industrial Ethernet khác rất được ưa chuộng, đặc biệt trong các hệ thống sử dụng PLC của Rockwell Automation (Allen-Bradley). EtherNet/IP linh hoạt, sử dụng hạ tầng Ethernet tiêu chuẩn, và cũng hỗ trợ chức năng an toàn (CIP Safety).

- Modbus TCP: Đây là phiên bản Ethernet của giao thức Modbus truyền thống. Modbus TCP đơn giản, dễ sử dụng, và phù hợp cho việc trao đổi dữ liệu không quá khắt khe về tính thời gian thực giữa robot và các hệ thống khác, hoặc khi cần kết nối với các thiết bị cũ hơn.

- OPC UA (Open Platform Communications Unified Architecture): Mặc dù không phải là giao thức điều khiển trực tiếp, OPC UA là một chuẩn giao tiếp độc lập nền tảng, bảo mật và có ngữ cảnh. Nó lý tưởng để đưa dữ liệu từ robot và các thiết bị sàn nhà máy lên các hệ thống cấp cao hơn như MES, ERP và nền tảng Cloud, đóng vai trò quan trọng trong việc xây dựng nhà máy thông minh và IIoT.

- Các giao thức Fieldbus truyền thống (ít phổ biến hơn cho robot mới): Profibus và DeviceNet là các giao thức bus trường truyền thống vẫn được sử dụng trong nhiều hệ thống cũ hoặc khi yêu cầu kết nối đơn giản, nhưng chúng đang dần được thay thế bởi các giải pháp Industrial Ethernet hiệu suất cao hơn.

4. Thách thức và Giải pháp trong Triển khai Mạng Truyền Thông Robot

Việc triển khai mạng truyền thông trong hệ thống robot đi kèm với những thách thức đáng kể, nhưng có nhiều giải pháp hiệu quả để đảm bảo hoạt động ổn định và tin cậy.

4.1. Thách thức

Các doanh nghiệp thường đối mặt với nhiều rào cản kỹ thuật và vận hành khi xây dựng và duy trì mạng truyền thông cho robot.

- Tính tương thích và đa nhà cung cấp là một vấn đề phổ biến. Việc kết nối robot của một hãng này với PLC hoặc SCADA của hãng khác qua mạng có thể gây ra khó khăn do sự khác biệt trong cách triển khai giao thức, định dạng dữ liệu, hoặc các tính năng mở rộng riêng của mỗi nhà cung cấp.

- Yêu cầu về thời gian thực và băng thông là rất cao. Đảm bảo mạng đủ nhanh và ổn định để truyền tải dữ liệu điều khiển và phản hồi với độ trễ cực thấp là cực kỳ quan trọng đối với các tác vụ robot đòi hỏi độ chính xác và đồng bộ hóa cao.

- An ninh mạng công nghiệp là một mối lo ngại ngày càng tăng. Việc kết nối hệ thống OT (Operational Technology) như robot với mạng IT của doanh nghiệp có thể mở ra các lỗ hổng tiềm tàng cho các cuộc tấn công mạng, gây gián đoạn sản xuất hoặc rò rỉ dữ liệu nhạy cảm.

- Độ bền và độ tin cậy trong môi trường công nghiệp là một thách thức vật lý. Dây cáp, đầu nối, và thiết bị mạng trong nhà máy dễ bị hỏng do rung động liên tục, nhiệt độ khắc nghiệt, bụi bẩn, hóa chất, và nhiễu điện từ.

- Phức tạp trong cấu hình và chẩn đoán lỗi đòi hỏi kiến thức chuyên môn sâu. Việc thiết lập các tham số mạng, địa chỉ IP, và cấu hình giao thức có thể rất phức tạp, và khi có lỗi xảy ra, việc chẩn đoán nguyên nhân (do phần cứng, phần mềm, hay nhiễu) đòi hỏi các công cụ và kỹ năng chuyên biệt.

4.2. Giải pháp

Để vượt qua các thách thức này, các kỹ sư và quản lý cần áp dụng các chiến lược và giải pháp phù hợp.

- Chọn giao thức chuẩn mở là một giải pháp hiệu quả. Ưu tiên các giao thức công nghiệp được công nhận rộng rãi và có tính tương thích cao (ví dụ: Profinet, EtherNet/IP, OPC UA) giúp giảm sự phụ thuộc vào một nhà cung cấp duy nhất và tạo điều kiện thuận lợi cho việc tích hợp các thiết bị đa dạng.

- Thiết kế mạng đúng cách là yếu tố then chốt. Điều này bao gồm việc phân đoạn mạng (network segmentation) để cách ly các khu vực quan trọng, sử dụng switch công nghiệp và bộ định tuyến chuyên dụng, và lựa chọn cáp và đầu nối chất lượng cao có khả năng chống chịu môi trường khắc nghiệt.

- Triển khai các biện pháp an ninh mạng mạnh mẽ là bắt buộc. Sử dụng tường lửa công nghiệp, mạng riêng ảo (VPN) cho kết nối từ xa, áp dụng các chính sách xác thực và ủy quyền chặt chẽ, và thường xuyên cập nhật phần mềm để vá lỗi bảo mật.

- Sử dụng công cụ chẩn đoán mạng chuyên dụng giúp phát hiện và khắc phục lỗi nhanh chóng. Các công cụ này có thể giúp phân tích lưu lượng mạng, xác định nguyên nhân gây mất gói tin hoặc độ trễ, và định vị các lỗi vật lý.

- Đào tạo nhân sự là một khoản đầu tư quan trọng. Nâng cao kỹ năng cho đội ngũ kỹ thuật về mạng công nghiệp, giao thức cụ thể, và các quy trình bảo trì, khắc phục sự cố sẽ giúp họ làm chủ hệ thống và giảm thiểu thời gian ngừng hoạt động.

5. Kết luận

Mạng truyền thông không chỉ là một tiện ích mà là huyết mạch cốt lõi, cho phép robot công nghiệp phát huy tối đa tiềm năng, từ điều khiển chính xác các chuyển động tinh vi đến khả năng tích hợp vào một nhà máy thông minh toàn diện. Việc hiểu rõ cấu trúc, vai trò và các loại mạng truyền thông (từ mạng nội bộ đến các giao thức Industrial Ethernet như Profinet, EtherNet/IP, và các chuẩn như OPC UA) là chìa khóa để các doanh nghiệp đạt được hiệu quả sản xuất vượt trội, tối ưu hóa tài nguyên, và xây dựng nền tảng vững chắc cho sự phát triển trong kỷ nguyên Công nghiệp 4.0.

Bằng cách không ngừng cập nhật kiến thức về các công nghệ mạng truyền thông tiên tiến như TSN, 5G, và Edge Computing, các doanh nghiệp và kỹ sư có thể đảm bảo hệ thống robot của mình luôn dẫn đầu về hiệu suất, độ tin cậy và khả năng thích ứng trong tương lai, mở ra kỷ nguyên mới của sản xuất tự động và thông minh.