Robot công nghiệp

Phân Tích Rủi Ro Robot – Chìa Khóa Đảm Bảo An Toàn Trong Sản Xuất Công Nghiệp

Trong bối cảnh sản xuất công nghiệp toàn cầu đang chứng kiến sự tăng trưởng vượt bậc của tự động hóa, robot công nghiệp đã trở thành một phần không thể thiếu trong các nhà máy hiện đại, mang lại những lợi ích to lớn về năng suất, chất lượng sản phẩm đồng thời giảm thiểu chi phí vận hành.

Tuy nhiên, cùng với những ưu điểm nổi bật, việc triển khai và vận hành robot công nghiệp cũng tiềm ẩn nhiều rủi ro đáng kể đối với an toàn lao động của con người và sự ổn định của tài sản, thiết bị.

Để tối đa hóa lợi ích và giảm thiểu nguy cơ, phân tích rủi ro robot nổi lên như một quy trình nền tảng và bắt buộc, đảm bảo rằng mọi mối nguy hiểm được xác định, đánh giá và kiểm soát một cách hệ thống, từ đó kiến tạo một môi trường làm việc an toàn và hiệu quả.

Bài viết này sẽ đi sâu vào định nghĩa, tầm quan trọng thiết yếu, các bước thực hiện chi tiết, công cụ hỗ trợ, và những thách thức cùng xu hướng tương lai của phân tích rủi ro robot, cung cấp một cái nhìn toàn diện về vai trò quyết định của nó trong việc thiết lập an toàn tuyệt đối trong môi trường sản xuất thông minh.

1. Phân tích rủi ro robot là gì?

Phân tích rủi ro robot là một quá trình có hệ thống và cấu trúc, được thực hiện nhằm xác định, đánh giá mức độ nghiêm trọng và khả năng xảy ra của các mối nguy hiểm, từ đó đề xuất và triển khai các biện pháp kiểm soát rủi ro liên quan đến việc thiết kế, lắp đặt, vận hành, bảo trì và tháo dỡ robot công nghiệp và các hệ thống robot.

Quy trình này không chỉ dừng lại ở việc xác định các lỗi kỹ thuật hay hỏng hóc máy móc, mà còn mở rộng để đánh giá toàn diện các tương tác phức tạp giữa robot, con người (người vận hành, bảo trì, hoặc người đi ngang qua), các thiết bị ngoại vi và môi trường làm việc xung quanh. Mục tiêu cuối cùng là giảm thiểu rủi ro xuống mức chấp nhận được, đảm bảo tuân thủ tiêu chuẩn an toàn quốc tế và bảo vệ mọi yếu tố trong hệ thống sản xuất.

Mục tiêu chính của phân tích rủi ro robot:

- Xác định các mối nguy hiểm tiềm tàng: Bao gồm các mối nguy về cơ học (va chạm, kẹt, chấn thương do các bộ phận chuyển động), điện (giật, chập mạch), nhiệt (bỏng), bức xạ (laser, hàn), tiếng ồn, lỗi phần mềm, lỗi con người trong vận hành hoặc bảo trì, và các yếu tố môi trường (bụi, hóa chất).

- Đánh giá mức độ nghiêm trọng và khả năng xảy ra của rủi ro: Dựa trên các yếu tố như tần suất tiếp xúc với mối nguy, mức độ chấn thương nếu tai nạn xảy ra, và khả năng tránh né nguy hiểm. Điều này giúp định lượng mức độ ưu tiên của từng rủi ro.

- Đề xuất các biện pháp giảm thiểu rủi ro phù hợp: Phát triển các giải pháp kỹ thuật, hành chính và tổ chức để kiểm soát các mối nguy đã xác định, tuân thủ nguyên tắc thứ bậc kiểm soát.

- Đảm bảo tuân thủ tiêu chuẩn an toàn: Chứng minh rằng hệ thống robot đáp ứng các yêu cầu của các tiêu chuẩn an toàn công nghiệp quốc tế như ISO 10218 (Yêu cầu an toàn cho robot công nghiệp) và ISO 13849 (Các bộ phận liên quan đến an toàn của hệ thống điều khiển), cũng như các quy định pháp luật liên quan đến an toàn lao động.

2. Tại sao phân tích rủi ro robot lại quan trọng?

Phân tích rủi ro robot không chỉ là một thủ tục bắt buộc mà còn là một khoản đầu tư chiến lược mang lại nhiều lợi ích sâu rộng, vượt xa khía cạnh tuân thủ đơn thuần.

- Bảo vệ an toàn lao động: Đây là lợi ích quan trọng nhất. Quy trình này giúp phòng ngừa tai nạn nghiêm trọng, giảm thiểu nguy cơ chấn thương do va chạm, kẹt hoặc các sự cố khác liên quan đến robot. Bằng cách loại bỏ hoặc kiểm soát các mối nguy, doanh nghiệp tạo ra một môi trường làm việc an toàn, nơi người lao động cảm thấy được bảo vệ và tự tin hơn khi tương tác với robot.

- Bảo vệ tài sản và thiết bị: Tai nạn robot không chỉ gây nguy hiểm cho con người mà còn có thể dẫn đến hư hỏng nghiêm trọng cho chính robot, các máy móc xung quanh, hoặc sản phẩm đang sản xuất. Phân tích rủi ro robot giúp xác định và giảm thiểu rủi ro va chạm, lỗi hệ thống, từ đó tránh được những thiệt hại tài chính lớn, giảm thiểu chi phí sửa chữa và thời gian dừng máy không mong muốn.

- Tuân thủ pháp luật và tiêu chuẩn: Việc thực hiện phân tích rủi ro robot là yêu cầu bắt buộc theo nhiều quy định pháp luật và tiêu chuẩn an toàn công nghiệp quốc tế quan trọng như ISO 10218, ISO 13849 (về Performance Level – PL) và IEC 62061 (về Safety Integrity Level – SIL). Việc tuân thủ này giúp doanh nghiệp tránh được các rủi ro pháp lý, án phạt hành chính, đồng thời nâng cao uy tín trong ngành và với các đối tác.

- Nâng cao hiệu suất và năng suất: Một hệ thống an toàn được thiết kế tốt dựa trên phân tích rủi ro robot toàn diện sẽ giúp robot vận hành ổn định, ít bị gián đoạn do sự cố an toàn. Điều này trực tiếp giảm thời gian chết không mong muốn, tối ưu hóa quy trình làm việc và thúc đẩy sản xuất thông minh, góp phần tăng năng suất tổng thể của nhà máy.

- Tăng cường niềm tin và sự chấp nhận: Khi người lao động hiểu rằng các biện pháp an toàn đã được thực hiện một cách kỹ lưỡng, họ sẽ có cái nhìn tích cực hơn về việc tích hợp robot công nghiệp và tự động hóa. Điều này thúc đẩy sự hợp tác giữa con người và robot, giảm bớt những lo ngại ban đầu về nguy hiểm hoặc mất việc làm, tạo điều kiện cho một môi trường làm việc hài hòa.

3. Các bước thực hiện phân tích rủi ro robot

Việc thực hiện phân tích rủi ro robot thường tuân thủ một quy trình có cấu trúc, được khuyến nghị bởi các tiêu chuẩn an toàn công nghiệp quốc tế, đảm bảo tính hệ thống và toàn diện. Dưới đây là quy trình 5 bước cơ bản:

Bước 1: Xác định phạm vi và mục đích

- Bước đầu tiên là định nghĩa rõ ràng hệ thống robot cần phân tích. Điều này bao gồm việc xác định các chức năng của robot, phạm vi hoạt động của nó (được gọi là khu vực làm việc của robot), các thiết bị ngoại vi liên quan, và môi trường hoạt động cụ thể (nhiệt độ, độ ẩm, bụi bẩn). Ngoài ra, cần xác định rõ mục tiêu của quá trình phân tích rủi ro robot – liệu đó là để triển khai một hệ thống robot mới, nâng cấp một hệ thống hiện có, đánh giá định kỳ, hay điều tra sau một sự cố. Việc xác định phạm vi chính xác giúp tập trung nguồn lực và đảm bảo không bỏ sót các khía cạnh quan trọng.

Bước 2: Xác định các mối nguy hiểm

Sau khi đã xác định phạm vi, bước tiếp theo là liệt kê tất cả các mối nguy hiểm tiềm tàng có thể phát sinh từ hoặc liên quan đến hệ thống robot. Các mối nguy này có thể được phân loại thành:

- Mối nguy cơ học: Va chạm với robot hoặc các bộ phận chuyển động (cánh tay robot, dụng cụ), kẹt giữa robot và vật cố định, chấn thương do bộ phận phóng ra, v.v.

- Mối nguy điện: Giật điện, chập cháy do lỗi điện.

- Mối nguy nhiệt: Bỏng do các bề mặt nóng, phóng xạ nhiệt từ quy trình hàn.

- Mối nguy bức xạ: Tiếp xúc với tia laser, tia UV từ quy trình hàn.

- Mối nguy hóa học: Rò rỉ hóa chất từ quy trình (ví dụ: sơn, keo).

- Mối nguy do lỗi phần mềm: Lỗi lập trình dẫn đến hành vi không mong muốn của robot.

- Mối nguy do lỗi người vận hành/bảo trì: Vận hành sai, bỏ qua quy trình an toàn, bảo trì không đúng cách.

- Mối nguy do môi trường: Sàn trơn trượt, ánh sáng kém, tiếng ồn lớn. Phân tích này đòi hỏi sự hiểu biết sâu sắc về hoạt động của robot và các tương tác của nó với môi trường sản xuất.

Bước 3: Đánh giá rủi ro

Ở bước này, mỗi mối nguy hiểm đã xác định sẽ được đánh giá dựa trên hai yếu tố chính:

- Mức độ nghiêm trọng (Severity): Mức độ thiệt hại hoặc chấn thương có thể xảy ra nếu mối nguy biến thành tai nạn.

- Khả năng xảy ra (Probability/Likelihood): Khả năng mối nguy hiểm đó sẽ biến thành tai nạn. Sự kết hợp của hai yếu tố này (Severity x Probability) sẽ cho ra mức độ rủi ro tổng thể. Các đội ngũ phân tích rủi ro robot thường sử dụng ma trận rủi ro để định lượng hoặc định tính hóa mức độ rủi ro, giúp ưu tiên các biện pháp kiểm soát.

Bước 4: Đề xuất và thực hiện biện pháp giảm thiểu rủi ro

Dựa trên kết quả đánh giá rủi ro, các biện pháp kiểm soát sẽ được đề xuất và triển khai theo nguyên tắc “thứ bậc kiểm soát rủi ro” (Hierarchy of Controls), một kim chỉ nam trong an toàn lao động để ưu tiên các biện pháp hiệu quả nhất:

- Loại bỏ (Elimination): Đây là biện pháp lý tưởng nhất nhưng ít khả thi nhất với robot công nghiệp.

- Thay thế (Substitution): Thay thế quy trình hoặc thiết bị nguy hiểm bằng một phương pháp ít nguy hiểm hơn.

- Kiểm soát kỹ thuật (Engineering Controls): Đây là các biện pháp được thiết kế vào hệ thống để loại bỏ hoặc giảm thiểu rủi ro tại nguồn.

- Kiểm soát hành chính (Administrative Controls): Các quy trình, quy tắc và chính sách làm việc an toàn.

- Thiết bị bảo hộ cá nhân – PPE (Personal Protective Equipment): Đây là lựa chọn cuối cùng khi các biện pháp trên không đủ hoặc không khả thi.

Bước 5: Xác nhận và duy trì

- Sau khi các biện pháp giảm thiểu rủi ro được thực hiện, cần tiến hành kiểm tra và xác nhận hiệu quả của chúng. Điều này bao gồm kiểm tra chức năng của các thiết bị an toàn, đo lường các thông số an toàn và đảm bảo rằng hệ thống đã đạt được mức độ an toàn chấp nhận được. Toàn bộ quá trình phân tích rủi ro robot và các biện pháp đã thực hiện phải được ghi lại một cách chi tiết. Quan trọng hơn, phân tích rủi ro robot không phải là một hoạt động một lần mà là một quá trình liên tục. Hệ thống cần được đánh giá định kỳ và cập nhật khi có bất kỳ thay đổi nào trong quy trình, thiết bị, hoặc khi có các tiêu chuẩn mới được ban hành.

4. Các công cụ và tiêu chuẩn hỗ trợ phân tích rủi ro robot

Để đảm bảo tính khách quan, toàn diện và tuân thủ quốc tế, quá trình phân tích rủi ro robot được hỗ trợ bởi nhiều phương pháp và công cụ tiêu chuẩn.

Các phương pháp đánh giá:

- Ma trận rủi ro (Risk Matrix): Đây là một công cụ trực quan, định tính hoặc bán định lượng, dùng để đánh giá mức độ rủi ro bằng cách kết hợp mức độ nghiêm trọng của hậu quả với khả năng xảy ra của mối nguy. Ma trận giúp ưu tiên các rủi ro cần được xử lý khẩn cấp.

- HAZOP (Hazard and Operability Study): Một phương pháp phân tích có cấu trúc để xác định các sai lệch tiềm ẩn trong hoạt động của hệ thống so với thiết kế, từ đó phát hiện các mối nguy và vấn đề vận hành.

- FMEA (Failure Mode and Effects Analysis): Phân tích chế độ lỗi và ảnh hưởng, tập trung vào việc xác định các chế độ lỗi tiềm ẩn trong các thành phần của hệ thống robot và đánh giá tác động của chúng lên hệ thống tổng thể.

- FTA (Fault Tree Analysis): Phân tích cây lỗi là một phương pháp suy luận ngược, bắt đầu từ một sự kiện không mong muốn (tai nạn) và lần ngược lại các nguyên nhân tiềm ẩn dẫn đến sự kiện đó.

Tiêu chuẩn quốc tế quan trọng: Việc tuân thủ các tiêu chuẩn an toàn công nghiệp là yếu tố then chốt để đảm bảo chất lượng và tính pháp lý của quy trình phân tích rủi ro robot.

- ISO 10218-1/2: Tiêu chuẩn quốc tế quy định các yêu cầu an toàn chi tiết cho thiết kế và tích hợp của robot công nghiệp và các hệ thống robot. Đây là tài liệu tham khảo chính yếu cho mọi hoạt động liên quan đến an toàn robot.

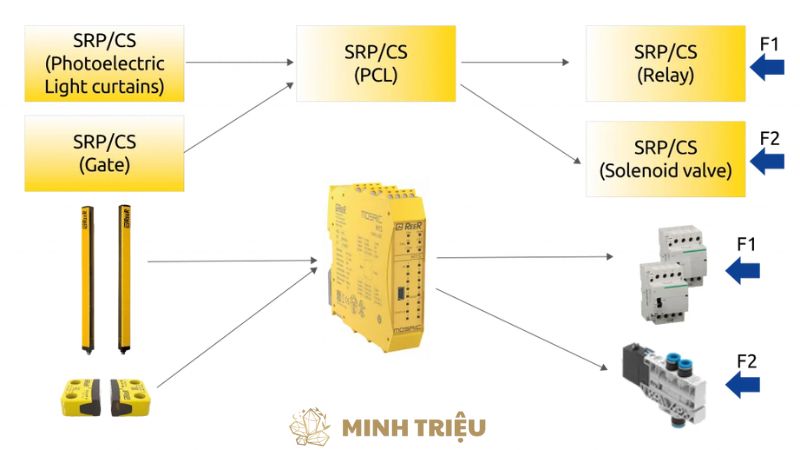

- ISO 13849-1/2: Tiêu chuẩn này xác định các nguyên tắc thiết kế và đánh giá các bộ phận liên quan đến an toàn của hệ thống điều khiển, đặc biệt là việc xác định Performance Level (PL) – mức độ tin cậy của các chức năng an toàn.

- IEC 62061: Tập trung vào An toàn chức năng của hệ thống điều khiển liên quan đến an toàn trong ngành công nghiệp, đặc biệt là các hệ thống điện, điện tử và lập trình, và xác định Safety Integrity Level (SIL).

- ISO/TS 15066: Một tài liệu kỹ thuật quan trọng dành riêng cho robot cộng tác (cobots), cung cấp hướng dẫn về các yêu cầu an toàn bổ sung khi robot và con người làm việc trong cùng một không gian làm việc chung, bao gồm các giới hạn về lực và áp suất.

Phần mềm hỗ trợ: Ngày càng có nhiều phần mềm chuyên dụng hỗ trợ quy trình phân tích rủi ro robot và thiết kế hệ thống an toàn, giúp tự động hóa một số công đoạn và đảm bảo tính chính xác. Các ví dụ bao gồm Siemens Safety Integrated (cho việc thiết kế các mạch an toàn), PILZ PNOZmulti Configurator (cấu hình rơ le an toàn), và các công cụ mô phỏng 3D.

5. Thách thức và xu hướng tương lai trong phân tích rủi ro robot

Mặc dù phân tích rủi ro robot đã đạt được những tiến bộ đáng kể, vẫn còn những thách thức nhất định, đồng thời mở ra những xu hướng phát triển hứa hẹn trong tương lai của lĩnh vực này.

Thách thức:

- Phân tích rủi ro cho robot cộng tác (cobots) và hệ thống tương tác người-robot phức tạp: Sự gia tăng của cobots làm mờ ranh giới giữa khu vực làm việc của robot và không gian của con người, đặt ra thách thức lớn trong việc định lượng và kiểm soát rủi ro va chạm, đặc biệt là các va chạm không dự kiến.

- Khó khăn trong việc dự đoán hành vi của robot trong các tình huống bất thường: Mặc dù robot hoạt động theo lập trình, nhưng trong các tình huống không lường trước (lỗi cảm biến, sự cố ngoại vi, hành vi bất thường của con người), việc dự đoán chính xác phản ứng của robot và rủi ro phát sinh là phức tạp.

- Thiếu hụt chuyên gia có kinh nghiệm về an toàn robot: Việc thực hiện phân tích rủi ro robot chuyên sâu đòi hỏi kiến thức đa ngành về robot học, an toàn máy móc, kỹ thuật điện và các tiêu chuẩn an toàn công nghiệp, trong khi số lượng chuyên gia có kinh nghiệm trong lĩnh vực này vẫn còn hạn chế.

- Tính linh hoạt và thay đổi nhanh chóng của quy trình sản xuất: Trong môi trường sản xuất thông minh, các dây chuyền robot có thể được cấu hình lại thường xuyên. Mỗi thay đổi đều yêu cầu một phân tích rủi ro robot mới, gây áp lực về thời gian và nguồn lực.

Xu hướng tương lai:

- Phân tích rủi ro tự động hóa và thông minh hơn: Tương lai của phân tích rủi ro robot sẽ chứng kiến sự tích hợp sâu rộng của trí tuệ nhân tạo (AI) và Machine Learning. Các hệ thống AI có thể phân tích dữ liệu cảm biến theo thời gian thực để dự đoán các tình huống nguy hiểm tiềm tàng, đánh giá rủi ro động và đề xuất các biện pháp giảm thiểu ngay lập tức, vượt xa các phương pháp phân tích tĩnh truyền thống.

- Mô phỏng rủi ro 3D và môi trường ảo: Việc sử dụng công nghệ thực tế ảo (VR) và thực tế tăng cường (AR) để mô phỏng khu vực làm việc của robot và các kịch bản rủi ro sẽ trở nên phổ biến hơn. Điều này cho phép các kỹ sư và chuyên gia an toàn kiểm tra, đánh giá và tối ưu hóa các biện pháp an toàn trong môi trường ảo trước khi triển khai vật lý, giảm thiểu chi phí sửa chữa và rủi ro thực tế.

- Hệ thống an toàn thích ứng và tự học: Robot sẽ được trang bị khả năng tự điều chỉnh hành vi và cấu hình an toàn dựa trên phân tích rủi ro động của môi trường xung quanh và tương tác với con người.

- Phát triển các tiêu chuẩn mới cho robot tiên tiến và các ứng dụng mới: Khi công nghệ robot tiếp tục phát triển, các tiêu chuẩn an toàn công nghiệp cũng sẽ tiếp tục được cập nhật để phù hợp với những ứng dụng và mối nguy mới.

Các mối nguy hiểm tiềm ẩn trong hệ thống robot công nghiệp

- Cơ học: Va chạm, kẹt, cắt, đâm, mài mòn, phóng ra vật liệu.

- Điện: Giật điện, hồ quang điện, cháy nổ.

- Nhiệt: Bỏng do bề mặt nóng, cháy do nhiệt độ cao.

- Bức xạ: Tia UV (từ hàn), tia laser, điện từ.

- Âm học: Tiếng ồn lớn gây mất thính giác.

- Lỗi phần mềm/Điều khiển: Hành vi không mong muốn, mất kiểm soát.

- Lỗi con người: Vận hành sai, bỏ qua an toàn, bảo trì không đúng cách.

- Hóa chất: Rò rỉ, tiếp xúc với chất độc hại.

- Công thái học: Chấn thương do tư thế làm việc, lặp lại động tác.

6. Kết luận

Phân tích rủi ro robot là một quy trình chiến lược và không thể thiếu, đóng vai trò nền tảng để đảm bảo an toàn tuyệt đối và vận hành hiệu quả robot công nghiệp trong bối cảnh sản xuất thông minh ngày càng phát triển. Nó không chỉ là công cụ để phòng ngừa tai nạn và bảo vệ con người, mà còn là yếu tố quan trọng trong việc bảo vệ tài sản, tối ưu hóa năng suất và duy trì sự tuân thủ pháp luật.

Các doanh nghiệp đang và sẽ triển khai robot công nghiệp cần coi việc đầu tư vào quy trình phân tích rủi ro robot là ưu tiên hàng đầu, không chỉ để đáp ứng các tiêu chuẩn an toàn công nghiệp và tránh các rủi ro pháp lý, mà còn để xây dựng một môi trường làm việc an toàn và thúc đẩy sự hợp tác bền vững giữa con người và máy móc. Với sự tiến bộ của công nghệ AI và các phương pháp mô phỏng tiên tiến, tương lai của phân tích rủi ro robot hứa hẹn sẽ mang lại những giải pháp thông minh hơn, giúp các nhà máy tự tin hơn trong việc khai thác tối đa tiềm năng của tự động hóa và định hình một kỷ nguyên công nghiệp hiệu quả và an toàn.