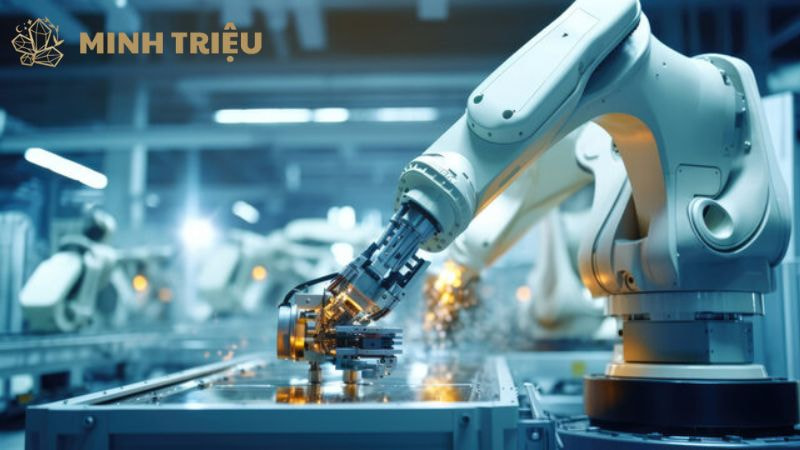

Robot công nghiệp

Robot Hàn (welding) Trong Sản Xuất Công Nghiệp: Tối Ưu Hóa Năng Suất và Chất Lượng

Robot hàn đại diện cho một bước tiến vượt bậc trong lĩnh vực sản xuất công nghiệp, khi chúng tự động hóa quy trình hàn (welding), thay thế đáng kể sức lao động thủ công và mang lại những lợi ích vượt trội về hiệu quả, độ chính xác, và an toàn. Công nghệ này đã trở thành một phần không thể thiếu trong nhiều ngành công nghiệp mũi nhọn như ô tô, đóng tàu, và sản xuất máy móc, nơi yêu cầu cao về chất lượng mối hàn và năng suất sản xuất.

Bài viết này sẽ đi sâu vào định nghĩa và tầm quan trọng của robot hàn, các phương pháp hàn robot phổ biến, cấu tạo và nguyên lý hoạt động, cùng những ưu điểm và nhược điểm khi triển khai. Ngoài ra, chúng ta sẽ khám phá các ứng dụng cụ thể của robot hàn trong các ngành công nghiệp khác nhau, những yếu tố cần xem xét khi triển khai, và các xu hướng phát triển tương lai của công nghệ tiên tiến này.

1. Giới Thiệu chung về Robot Hàn (welding)

Hàn robot là một giải pháp tự động hóa tiên tiến trong quy trình gia công kim loại, nơi các cánh tay robot được lập trình để thực hiện các tác vụ hàn một cách chính xác và lặp lại. Sự xuất hiện của robot đã thay đổi đáng kể bức tranh của ngành hàn, chuyển dịch từ một quy trình thủ công nặng nhọc và tiềm ẩn rủi ro sang một hoạt động hiệu quả và an toàn hơn.

1.1. Định nghĩa Hàn Robot

Hàn robot là một quá trình hàn tự động sử dụng robot công nghiệp được trang bị các loại súng hàn và thiết bị ngoại vi chuyên dụng để thực hiện việc nối các chi tiết kim loại với nhau. Thay vì người thợ hàn trực tiếp thao tác, robot sẽ di chuyển súng hàn dọc theo đường hàn được lập trình sẵn, duy trì các thông số hàn ổn định nhằm tạo ra mối hàn chất lượng cao.

1.2. Tầm quan trọng của Hàn Robot

Hàn robot có tầm quan trọng vượt trội so với các phương pháp hàn thủ công truyền thống, nhờ khả năng mang lại những cải thiện đáng kể về hiệu suất và chất lượng. Công nghệ này giúp khắc phục những hạn chế cố hữu của hàn thủ công, đặc biệt là trong môi trường sản xuất quy mô lớn.

- Tốc độ và năng suất vượt trội: Robot hàn làm việc nhanh hơn và không cần nghỉ ngơi, dẫn đến việc tăng đáng kể số lượng sản phẩm hoàn thành trong cùng một khoảng thời gian.

- Độ chính xác và độ lặp lại cao: Robot tuân thủ tuyệt đối các thông số lập trình, đảm bảo mỗi mối hàn đều có chất lượng đồng nhất, giảm thiểu sai sót do yếu tố con người.

- Cải thiện an toàn lao động: Robot thay thế con người trong các môi trường nguy hiểm, tiếp xúc với nhiệt độ cao, hồ quang điện, khí độc hại và tia UV, từ đó bảo vệ sức khỏe và tính mạng của công nhân.

- Giảm thiểu lãng phí vật liệu: Nhờ độ chính xác cao, robot hàn tối ưu hóa việc sử dụng vật liệu phụ và khí bảo vệ, góp phần giảm chi phí sản xuất.

1.3. Ứng dụng trong sản xuất công nghiệp

Robot hàn tìm thấy ứng dụng rộng rãi trong nhiều ngành công nghiệp sản xuất khác nhau, đặc biệt là những ngành đòi hỏi sản lượng lớn và chất lượng mối hàn đồng đều. Sự linh hoạt và hiệu quả của chúng đã khiến robot trở thành một phần không thể thiếu trong các dây chuyền sản xuất hiện đại.

- Ngành ô tô: Hàn khung xe, thân xe, các chi tiết phụ trợ.

- Ngành đóng tàu: Hàn các tấm thép lớn, dầm và cấu trúc thân tàu.

- Ngành xây dựng: Hàn kết cấu thép, dầm và cột cho các công trình.

- Ngành sản xuất máy móc: Hàn các bộ phận máy công cụ, thiết bị nông nghiệp.

- Ngành sản xuất đồ gia dụng: Hàn các chi tiết của tủ lạnh, máy giặt, lò vi sóng.

2. Các Phương Pháp Hàn Robot Phổ Biến

Robot có thể thực hiện nhiều phương pháp hàn khác nhau, tùy thuộc vào loại vật liệu, độ dày, và yêu cầu kỹ thuật của mối hàn. Mỗi phương pháp hàn có những đặc điểm riêng về nguyên lý, ưu nhược điểm và ứng dụng cụ thể.

2.1. Hàn MIG/MAG (GMAW – Gas Metal Arc Welding)

Hàn MIG/MAG (Gas Metal Arc Welding) là phương pháp hàn hồ quang kim loại trong môi trường khí bảo vệ, được robot ứng dụng rộng rãi nhất do tốc độ hàn nhanh và khả năng tự động hóa cao. Phương pháp này sử dụng dây hàn dạng cuộn làm điện cực nóng chảy, được cấp tự động qua súng hàn, cùng với khí bảo vệ (Argon, CO2 hoặc hỗn hợp khí) để ngăn ngừa quá trình oxy hóa mối hàn.

Ưu điểm:

- Năng suất cao: Tốc độ hàn nhanh, ít cần dừng lại để thay điện cực.

- Dễ tự động hóa: Phù hợp với robot nhờ cơ chế cấp dây tự động.

- Hàn được nhiều loại vật liệu: Thép carbon, thép không gỉ, nhôm.

- Chất lượng mối hàn tốt: Ít bắn tóe hơn so với hàn que.

Nhược điểm:

- Yêu cầu khí bảo vệ: Tăng chi phí và giới hạn môi trường hàn.

- Dễ bị ảnh hưởng bởi gió: Khí bảo vệ có thể bị phân tán.

Ứng dụng: Rất phổ biến trong ngành ô tô, đóng tàu, sản xuất kết cấu thép.

2.2. Hàn TIG (GTAW – Gas Tungsten Arc Welding)

Hàn TIG (Gas Tungsten Arc Welding) là phương pháp hàn hồ quang sử dụng điện cực vonfram không nóng chảy, tạo ra mối hàn có chất lượng cao và thẩm mỹ, đặc biệt phù hợp cho các vật liệu mỏng hoặc đòi hỏi độ chính xác cao. Khí bảo vệ (thường là Argon) được sử dụng để bảo vệ hồ quang và vũng hàn khỏi sự ô nhiễm của không khí.

Ưu điểm:

- Mối hàn chất lượng cao, sạch và đẹp: Ít bắn tóe, không có xỉ.

- Kiểm soát tốt nhiệt lượng: Thích hợp hàn các vật liệu mỏng, kim loại màu.

- Đa năng: Có thể hàn có hoặc không có vật liệu phụ.

Nhược điểm:

- Tốc độ hàn chậm hơn: So với MIG/MAG.

- Yêu cầu kỹ năng cao: Ngay cả khi dùng robot, việc lập trình đường hàn vẫn đòi hỏi sự tỉ mỉ.

- Không phù hợp cho vật liệu dày: Tốc độ lắng đọng thấp.

Ứng dụng: Ngành hàng không vũ trụ, y tế, sản xuất ống, bình áp lực, xe đạp cao cấp.

2.3. Hàn điểm (Resistance Spot Welding)

Hàn điểm (Resistance Spot Welding) là phương pháp hàn nhiệt điện trở, tạo ra mối hàn bằng cách ép và cho dòng điện cường độ cao đi qua hai chi tiết kim loại tại một điểm, gây ra nhiệt cục bộ và làm nóng chảy kim loại, sau đó đông đặc lại thành một điểm hàn. Phương pháp này thường được sử dụng rộng rãi trong các dây chuyền lắp ráp hàng loạt.

Ưu điểm:

- Tốc độ hàn rất nhanh: Thích hợp cho sản xuất hàng loạt.

- Quy trình sạch sẽ: Không sử dụng khí bảo vệ, không có hồ quang hay khói hàn.

- Dễ dàng tự động hóa hoàn toàn: Với robot chuyên dụng.

Nhược điểm:

- Hạn chế về độ dày vật liệu: Thường chỉ hiệu quả với vật liệu mỏng.

- Yêu cầu tiếp xúc hai mặt: Không thể hàn một phía.

- Thiết bị chuyên dụng và tốn kém: Cần kẹp hàn và bộ cấp nguồn dòng điện cao.

Ứng dụng: Chủ yếu trong ngành công nghiệp ô tô để hàn thân xe, các chi tiết kim loại tấm.

2.4. Hàn Laser

Hàn Laser là một công nghệ hàn tiên tiến sử dụng chùm tia laser cường độ cao làm nguồn nhiệt để làm nóng chảy và nối các vật liệu lại với nhau. Đây là một phương pháp hàn có độ chính xác cao, vùng ảnh hưởng nhiệt nhỏ và tốc độ hàn nhanh, đặc biệt phù hợp cho các vật liệu mỏng và đòi hỏi mối hàn tinh xảo.

Ưu điểm:

- Độ chính xác cực cao: Vùng ảnh hưởng nhiệt nhỏ, biến dạng vật liệu thấp.

- Tốc độ hàn rất nhanh: Giúp tăng năng suất đáng kể.

- Khả năng hàn vật liệu khác nhau: Kim loại có độ phản xạ cao hoặc có điểm nóng chảy khác biệt.

- Không tiếp xúc: Không cần kẹp vật liệu, giảm mòn dụng cụ.

Nhược điểm:

- Chi phí đầu tư rất cao: Hệ thống laser phức tạp và đắt tiền.

- Yêu cầu độ chính xác cao trong gia công phôi: Khe hở đường hàn phải rất nhỏ.

- Yêu cầu an toàn nghiêm ngặt: Liên quan đến tia laser cường độ cao.

Ứng dụng: Ngành công nghiệp ô tô (hàn thân xe, hộp số), điện tử, y tế, hàng không vũ trụ.

3. Cấu Tạo và Nguyên Lý Hoạt Động của Robot Hàn

Robot hàn được cấu tạo từ nhiều thành phần chính hoạt động phối hợp để thực hiện quy trình hàn một cách tự động và chính xác. Mỗi bộ phận đều đóng vai trò quan trọng trong việc đảm bảo hiệu suất và độ tin cậy của hệ thống.

3.1. Cánh tay robot

Cánh tay robot là bộ phận cơ khí chính thực hiện chuyển động và mang theo súng hàn, thường có nhiều bậc tự do để linh hoạt tiếp cận các vị trí hàn phức tạp. Các loại cánh tay robot phổ biến bao gồm robot khớp nối (articulated robots) với 6 trục hoặc hơn, mang lại phạm vi hoạt động rộng và khả năng định hướng linh hoạt.

Các loại cánh tay robot phổ biến:

- Robot khớp nối (Articulated Robot): Thường có 6 bậc tự do, mô phỏng cánh tay người, linh hoạt nhất cho nhiều ứng dụng hàn.

- Robot Cartesian/Gantry: Di chuyển theo các trục thẳng, phù hợp cho các đường hàn dài, phẳng.

- Robot SCARA: Thường dùng cho các ứng dụng chọn và đặt, ít phổ biến hơn trong hàn.

Số trục (bậc tự do): Thông thường robot hàn có 6 trục để đảm bảo khả năng tiếp cận mọi vị trí và định hướng súng hàn.

Phạm vi hoạt động (Working Envelope): Khu vực mà cánh tay robot có thể vươn tới, cần phù hợp với kích thước của chi tiết cần hàn.

3.2. Súng hàn

Súng hàn là công cụ chuyên dụng được gắn ở đầu cánh tay robot, có nhiệm vụ cung cấp năng lượng và vật liệu phụ (nếu có) để tạo ra mối hàn. Mỗi phương pháp hàn sẽ yêu cầu một loại súng hàn khác nhau với thiết kế và cơ chế hoạt động riêng biệt.

- Súng hàn MIG/MAG: Tích hợp bộ cấp dây hàn, mỏ hàn, và đường dẫn khí bảo vệ.

- Súng hàn TIG: Chứa điện cực vonfram, kẹp điện cực, và đường dẫn khí bảo vệ.

- Súng hàn điểm: Gồm hai điện cực kẹp chặt vật liệu và dẫn dòng điện.

- Đầu hàn Laser: Hệ thống quang học để tập trung chùm tia laser vào điểm hàn.

- Hệ thống cấp dây: Tự động cung cấp dây hàn liên tục cho các phương pháp hàn có dây nóng chảy.

- Hệ thống làm mát: Sử dụng nước hoặc khí để làm mát súng hàn, đặc biệt quan trọng trong các ứng dụng hàn cường độ cao.

3.3. Bộ điều khiển

Bộ điều khiển (Controller) là “bộ não” của hệ thống robot hàn, chứa phần mềm và phần cứng để xử lý dữ liệu, điều khiển chuyển động của cánh tay robot và quản lý các thông số hàn. Bộ điều khiển thực hiện việc lưu trữ các chương trình hàn và cho phép người vận hành lập trình, giám sát.

Chức năng chính:

- Điều khiển chuyển động: Đảm bảo cánh tay robot di chuyển chính xác theo quỹ đạo lập trình.

- Quản lý thông số hàn: Điều chỉnh dòng điện, điện áp, tốc độ cấp dây, lưu lượng khí.

- Lập trình: Cho phép người dùng tạo, chỉnh sửa và lưu trữ các chương trình hàn.

- Giao diện người dùng: Màn hình cảm ứng (teach pendant) hoặc máy tính để bàn để tương tác với robot.

3.4. Hệ thống cảm biến

Hệ thống cảm biến cung cấp thông tin phản hồi cho bộ điều khiển, giúp robot điều chỉnh quá trình hàn trong thời gian thực để đạt được chất lượng mối hàn tối ưu. Các loại cảm biến hiện đại nâng cao khả năng thích nghi của robot với các sai lệch của chi tiết.

- Cảm biến tầm nhìn (Vision Sensors): Camera 2D hoặc 3D quét và nhận diện đường hàn, bù trừ các sai lệch vị trí của chi tiết.

- Cảm biến lực (Force Sensors): Phát hiện lực tiếp xúc giữa súng hàn và chi tiết, giúp robot duy trì khoảng cách hàn ổn định.

- Cảm biến đường hàn (Seam Tracking Sensors): Phát hiện vị trí chính xác của đường hàn và điều chỉnh quỹ đạo robot tự động.

- Vai trò trong quá trình hàn: Tăng độ chính xác, khả năng thích nghi và chất lượng mối hàn, đặc biệt khi hàn các chi tiết có dung sai lớn hoặc biến dạng nhiệt.

3.5. Các thiết bị ngoại vi

Các thiết bị ngoại vi hỗ trợ robot hàn hoạt động liên tục và hiệu quả, tối ưu hóa toàn bộ quy trình hàn tự động. Các thiết bị này bao gồm từ trạm làm sạch mỏ hàn đến các hệ thống định vị và an toàn.

- Trạm làm sạch mỏ hàn: Tự động làm sạch các cặn bắn tóe bám trên mỏ hàn, đảm bảo hồ quang ổn định.

- Máy cắt dây: Cắt bỏ phần dây hàn thừa sau mỗi chu trình hàn, giúp khởi động hồ quang tốt hơn.

- Hệ thống xoay lật (Positioners/Turn Tables): Giữ và định vị chi tiết cần hàn ở tư thế tối ưu cho robot.

- Hệ thống an toàn: Hàng rào bảo vệ, cảm biến an toàn, nút dừng khẩn cấp để đảm bảo an toàn cho con người trong khu vực hoạt động của robot.

4. Ưu Điểm và Nhược Điểm của Hàn Robot

Việc triển khai robot hàn mang lại nhiều ưu điểm vượt trội so với hàn thủ công, nhưng cũng đi kèm với một số nhược điểm cần được xem xét cẩn thận trước khi đầu tư.

4.1. Ưu điểm

Robot hàn mang lại hàng loạt ưu điểm giúp tối ưu hóa đáng kể quy trình sản xuất, từ việc nâng cao hiệu suất đến cải thiện môi trường làm việc. Đây là những lợi ích cốt lõi thúc đẩy các doanh nghiệp đầu tư vào công nghệ này.

- Tăng năng suất và hiệu quả: Robot hàn làm việc liên tục 24/7 mà không mệt mỏi, tăng sản lượng và rút ngắn thời gian sản xuất.

- Độ chính xác và độ lặp lại cao: Đảm bảo chất lượng mối hàn đồng đều, giảm thiểu sai sót do con người, giúp sản phẩm đạt tiêu chuẩn cao.

- Giảm chi phí nhân công: Mặc dù chi phí đầu tư ban đầu cao, nhưng về lâu dài, robot giúp giảm chi phí lương, phúc lợi và đào tạo cho người lao động.

- Cải thiện an toàn lao động: Robot thay thế con người trong các môi trường nguy hiểm, giảm thiểu rủi ro tiếp xúc với nhiệt độ cao, tia cực tím và khói hàn độc hại.

- Chất lượng mối hàn ổn định: Các thông số hàn được kiểm soát chặt chẽ, dẫn đến mối hàn có độ bền cơ học cao và tính thẩm mỹ tốt.

- Khả năng làm việc trong môi trường khắc nghiệt: Robot có thể hoạt động hiệu quả trong các điều kiện môi trường mà con người khó có thể chịu đựng.

4.2. Nhược điểm

Robot hàn cũng có những nhược điểm nhất định mà các doanh nghiệp cần cân nhắc kỹ lưỡng trước khi quyết định đầu tư, đặc biệt là về chi phí và yêu cầu về kỹ năng vận hành.

- Chi phí đầu tư ban đầu cao: Một hệ thống robot hàn hoàn chỉnh (gồm robot, súng hàn, bộ điều khiển, thiết bị ngoại vi và chi phí lắp đặt) có thể rất đắt đỏ, đòi hỏi khoản đầu tư lớn ban đầu.

- Yêu cầu kỹ năng lập trình và vận hành: Việc vận hành và lập trình robot hàn đòi hỏi nhân viên có kiến thức chuyên môn và kinh nghiệm, cần có quá trình đào tạo bài bản.

- Khó khăn trong việc hàn các chi tiết phức tạp, số lượng nhỏ: Đối với sản xuất các chi tiết phức tạp, đòi hỏi thay đổi liên tục hoặc sản lượng thấp, việc lập trình và thiết lập robot có thể tốn nhiều thời gian và không kinh tế.

- Chi phí bảo trì và sửa chữa: Hệ thống robot phức tạp đòi hỏi bảo trì định kỳ và có thể phát sinh chi phí sửa chữa cao nếu xảy ra sự cố.

5. Ứng Dụng Cụ Thể của Robot Hàn trong Các Ngành Công Nghiệp

Robot hàn đã trở thành xương sống của nhiều ngành công nghiệp lớn, nơi chúng đảm nhiệm các vai trò quan trọng trong việc tạo ra các sản phẩm chất lượng cao với hiệu quả sản xuất tối đa. Từ các chi tiết nhỏ đến các cấu trúc khổng lồ, robot hàn đều thể hiện khả năng vượt trội.

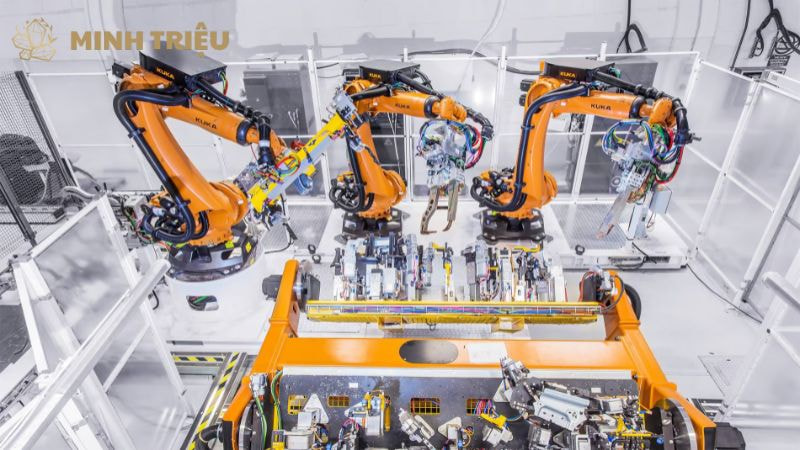

5.1. Ngành sản xuất ô tô

Robot hàn là một phần không thể thiếu trong ngành sản xuất ô tô, đảm nhiệm phần lớn các quy trình hàn lắp ráp thân xe và các chi tiết phụ trợ. Hàng nghìn điểm hàn và đường hàn trên mỗi chiếc xe đều được thực hiện bởi robot để đảm bảo độ an toàn và chất lượng cao nhất.

- Hàn khung xe và thân xe: Sử dụng chủ yếu hàn điểm và hàn MIG/MAG để nối các tấm kim loại, tạo thành cấu trúc vững chắc cho xe.

- Hàn các bộ phận động cơ và hệ thống xả: Thường dùng hàn TIG hoặc hàn laser cho các chi tiết đòi hỏi độ chính xác và chịu nhiệt cao.

5.2. Ngành đóng tàu

Trong ngành đóng tàu, robot hàn được ứng dụng để tăng tốc độ và độ chính xác khi hàn các tấm thép và dầm lớn, vốn là công việc cực kỳ nặng nhọc và đòi hỏi độ chính xác cao khi làm thủ công.

- Hàn các tấm thép và dầm thép: Sử dụng hàn MIG/MAG và đôi khi là hàn hồ quang chìm (Submerged Arc Welding) tự động hóa để nối các tấm kim loại dày, tạo ra các khối lớn của thân tàu.

- Hàn các cấu trúc thân tàu: Đảm bảo độ bền và kín nước cho toàn bộ con tàu.

5.3. Ngành xây dựng

Ngành xây dựng sử dụng robot hàn để tự động hóa việc hàn các kết cấu thép lớn, giúp nâng cao năng suất và chất lượng trong việc chế tạo các bộ phận tiền chế cho công trình.

Hàn dầm thép, cột thép: Tạo ra các cấu kiện thép tiền chế cho nhà xưởng, cầu đường, và các công trình dân dụng, giảm thiểu thời gian lắp đặt tại công trường.

5.4. Ngành sản xuất máy móc

Robot hàn được ứng dụng rộng rãi trong ngành sản xuất máy móc để lắp ráp các bộ phận của máy công cụ, thiết bị nông nghiệp và các loại máy móc công nghiệp khác, nơi yêu cầu độ bền và độ chính xác của mối hàn.

- Hàn các bộ phận của máy công cụ: Đảm bảo các chi tiết như khung máy, vỏ máy có độ cứng vững cao.

- Hàn thiết bị nông nghiệp và công nghiệp: Từ khung máy cày đến các bộ phận của băng tải, robot hàn giúp tạo ra sản phẩm bền bỉ và hiệu quả.

6. Kết Luận

Robot hàn đã và đang khẳng định vai trò là một công nghệ then chốt, mang lại năng suất vượt trội, chất lượng ổn định và an toàn cao cho quy trình hàn (welding) trong sản xuất công nghiệp. Từ những ứng dụng cơ bản như hàn MIG/MAG và hàn điểm trong ngành ô tô, đến các công nghệ tiên tiến như hàn laser và sự xuất hiện của robot cộng tác, robot hàn đã cách mạng hóa cách chúng ta gia công kim loại.

Với sự phát triển không ngừng của trí tuệ nhân tạo, học máy và sự tích hợp sâu rộng vào các hệ thống sản xuất thông minh theo tiêu chuẩn Công nghiệp 4.0, robot hàn sẽ ngày càng trở nên thông minh hơn, linh hoạt hơn và dễ dàng triển khai hơn. Điều này không chỉ giúp các doanh nghiệp tối ưu hóa quy trình sản xuất, giảm chi phí mà còn mở ra kỷ nguyên mới của sự tự động hóa hoàn toàn, nơi robot và con người cùng làm việc hiệu quả để tạo ra những sản phẩm chất lượng cao nhất.