Robot công nghiệp

Hệ thống điện & điện tử của Robot: “Mạch sống” và “Não bộ” của Robot công nghiệp

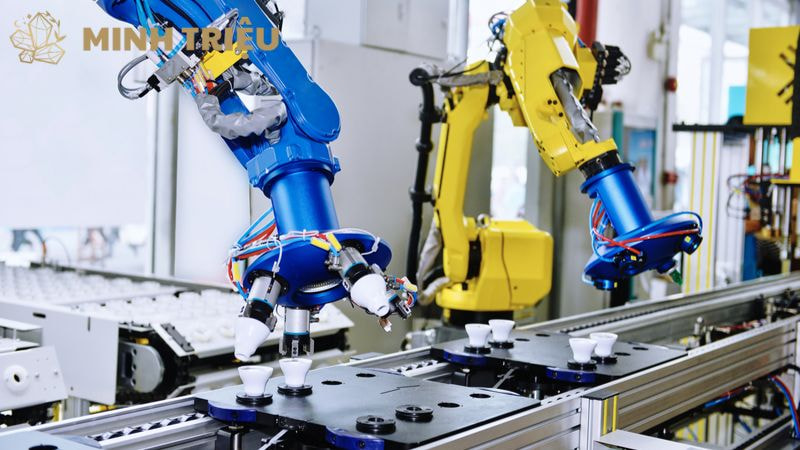

Trong bối cảnh bùng nổ của tự động hóa sản xuất công nghiệp, robot công nghiệp đã nhanh chóng trở thành xương sống của các dây chuyền sản xuất tự động, định hình nên kỷ nguyên mới của Nhà máy thông minh. Để những cỗ máy phức tạp này có thể hoạt động không chỉ với cấu trúc cơ khí của robot vững chắc và bộ truyền động mạnh mẽ, mà còn di chuyển chính xác, thực hiện các tác vụ tinh vi, và tương tác thông minh với môi trường, chúng cần một “mạch sống” cung cấp năng lượng và một “bộ não” xử lý thông tin và ra quyết định.

Đó chính là hệ thống điện & điện tử của robot, một bộ phận không thể tách rời, đóng vai trò cốt lõi và tích hợp toàn bộ các thành phần khác lại với nhau. Hệ thống điện & điện tử của robot là tập hợp tất cả các thành phần liên quan đến việc cung cấp năng lượng, điều khiển chuyển động, xử lý dữ liệu, và giao tiếp của robot, bao gồm các mạch điện, bộ xử lý, cảm biến, và hệ thống giao tiếp, tất cả phối hợp nhịp nhàng để robot có thể vận hành hiệu quả. Tầm quan trọng của chúng nằm ở khả năng đảm bảo độ chính xác, tốc độ, độ tin cậy, an toàn lao động, và khả năng tích hợp linh hoạt của robot vào các hệ thống sản xuất hiện đại.

Bài viết này của Minh Triệu sẽ đi sâu vào định nghĩa hệ thống điện & điện tử của robot, phân tích vai trò “mạch sống” và “não bộ” của chúng, khám phá các thành phần chính yếu, nhấn mạnh tầm quan trọng thiết yếu trong sản xuất công nghiệp, và cuối cùng là định hình các xu hướng phát triển tương lai, mang đến cái nhìn toàn diện về trái tim và khối óc của mỗi robot.

1. Hệ thống điện & điện tử của Robot là gì?

Hệ thống điện & điện tử của robot là một mạng lưới phức tạp và tích hợp cao của các thành phần điện và điện tử, tạo thành “hệ thần kinh” và “hệ tuần hoàn” cho phép robot hoạt động một cách tự động và thông minh. Nó bao gồm mọi thứ từ nguồn cấp năng lượng ổn định, các mạch điều khiển tín hiệu, bộ xử lý trung tâm, các thiết bị phản hồi (như cảm biến), đến các kênh giao tiếp và hệ thống an toàn chuyên biệt, tất cả phối hợp nhịp nhàng để điều khiển và giám sát hoạt động của robot.

1.1. Vai trò “Mạch sống” và “Não bộ” của Robot

Hệ thống điện & điện tử đảm nhiệm vai trò kép cực kỳ quan trọng, như “mạch sống” cung cấp năng lượng và “não bộ” điều khiển thông minh cho robot:

- “Mạch sống”: Hệ thống điện chịu trách nhiệm cung cấp và phân phối dòng điện năng lượng cần thiết một cách ổn định đến tất cả các thành phần tiêu thụ điện của robot, bao gồm các bộ truyền động (động cơ), hệ thống điều khiển trung tâm, các cảm biến và các thiết bị ngoại vi. Việc cung cấp năng lượng hiệu quả và liên tục là nền tảng cho mọi hoạt động của robot.

- “Não bộ”: Hệ thống điện tử đóng vai trò là “bộ não” của robot. Nó xử lý thông tin đầu vào từ các cảm biến (như vị trí, lực, hình ảnh), thực hiện các thuật toán điều khiển phức tạp để tính toán động học và động lực học của robot, ra quyết định dựa trên chương trình đã lập trình hoặc dữ liệu thời gian thực, và cuối cùng gửi các lệnh điều khiển chính xác đến các bộ truyền động để điều khiển chuyển động vật lý của robot. Chúng là cầu nối không thể thiếu giữa các lệnh logic và chuyển động vật lý của robot.

2. Các thành phần chính của Hệ thống điện & điện tử của Robot

Hệ thống điện & điện tử của robot được cấu thành từ nhiều bộ phận chuyên biệt, mỗi bộ phận đóng vai trò quan trọng trong việc vận hành và kiểm soát toàn bộ hoạt động của robot.

Nguồn cấp điện và phân phối (Power Supply & Distribution) chịu trách nhiệm cung cấp năng lượng điện ổn định và phù hợp cho toàn bộ hệ thống robot.

Thành phần chính:

- Bộ nguồn (Power Supply Unit – PSU): Chuyển đổi dòng điện xoay chiều (AC) từ lưới điện sang dòng điện một chiều (DC) với điện áp và dòng điện định mức cần thiết để cấp nguồn cho các linh kiện điện tử và động cơ servo của robot.

- Biến áp/Bộ chuyển đổi điện áp (Transformers/Converters): Điều chỉnh điện áp đến mức phù hợp cho từng bộ phận cụ thể trong robot, đảm bảo hoạt động tối ưu và an toàn.

- Hệ thống dây điện và cáp (Wiring & Cabling): Phân phối điện năng và tín hiệu điều khiển trên khắp cấu trúc cơ khí của robot. Các loại cáp được sử dụng thường là cáp chuyên dụng có khả năng chịu uốn xoắn cao để đáp ứng chuyển động liên tục của các khớp robot.

- Bộ lọc nhiễu (Noise Filters): Đảm bảo nguồn điện sạch, không bị nhiễu điện từ, tránh ảnh hưởng đến hoạt động của các mạch điện tử nhạy cảm.

- Vai trò: Đảm bảo robot có đủ năng lượng để khởi động, hoạt động ổn định và liên tục, duy trì hiệu suất cao trong suốt quá trình sản xuất.

Bộ điều khiển Robot (Robot Controller) là “bộ não” trung tâm, thực hiện các thuật toán điều khiển phức tạp và quản lý mọi hoạt động của robot.

Thành phần chính:

- Bộ xử lý trung tâm (CPU/Processor): Là “trái tim” của bộ điều khiển, thực hiện các lệnh lập trình, tính toán động học và động lực học của robot theo thời gian thực với tốc độ xử lý cao.

- Bộ nhớ (Memory): Lưu trữ chương trình vận hành của robot, dữ liệu về các điểm (waypoints), thông số cấu hình, và các dữ liệu hoạt động.

- Phần mềm điều khiển (Control Software): Bao gồm hệ điều hành của robot và các thuật toán chuyên biệt để quản lý chuyển động, duy trì độ chính xác, đảm bảo an toàn, và điều phối giao tiếp với các thiết bị khác.

- Giao diện người-máy (HMI – Human-Machine Interface): Thường là màn hình cảm ứng hoặc Teach Pendant (thiết bị cầm tay chuyên dụng) cho phép người vận hành lập trình, giám sát trạng thái, và điều khiển robot một cách trực quan.

Vai trò: Tiếp nhận lệnh từ người dùng hoặc hệ thống cấp cao hơn, xử lý thông tin từ cảm biến, tính toán quỹ đạo di chuyển tối ưu, và gửi tín hiệu điều khiển đến các bộ truyền động để robot thực hiện đúng tác vụ được giao.

Bộ điều khiển Động cơ/Bộ truyền động (Motor/Actuator Controllers) là các mạch điện tử chuyên biệt chịu trách nhiệm điều khiển từng động cơ servo hoặc bộ truyền động riêng lẻ trong các khớp robot.

Thành phần:

- Bộ điều khiển Servo (Servo Drive): Nhận tín hiệu điều khiển từ Bộ điều khiển Robot và điều khiển trực tiếp động cơ servo về vị trí, tốc độ, hoặc mô-men xoắn dựa trên phản hồi liên tục từ encoder hoặc resolver.

- Biến tần (Inverter): Chuyển đổi dòng điện một chiều (DC) thành dòng điện xoay chiều (AC) có tần số và điện áp thay đổi để điều khiển các loại động cơ xoay chiều (AC motors).

Vai trò: Đóng vai trò là cầu nối quan trọng giữa bộ điều khiển trung tâm và chuyển động vật lý của robot, đảm bảo chuyển động chính xác, mượt mà và đồng bộ của từng khớp robot theo quỹ đạo mong muốn.

Hệ thống Cảm biến và Xử lý tín hiệu (Sensor Systems & Signal Processing) có chức năng thu thập thông tin từ môi trường xung quanh và trạng thái nội tại của robot, sau đó chuyển đổi thành tín hiệu điện tử để bộ điều khiển có thể xử lý.

Các loại cảm biến quan trọng thường được tích hợp:

- Cảm biến vị trí (Position Sensors): Bao gồm encoder (tuyệt đối và tăng dần) và resolver, cung cấp phản hồi liên tục và chính xác về vị trí góc của từng khớp robot.

- Cảm biến lực/mô-men xoắn (Force/Torque Sensors): Đo lường lực và mô-men xoắn tương tác tại khâu cuối hoặc các khớp robot, cho phép robot thực hiện các tác vụ cảm ứng lực như lắp ráp hoặc mài.

- Hệ thống thị giác máy (Machine Vision System): Gồm camera và bộ xử lý hình ảnh, cung cấp thông tin hình ảnh để robot nhận diện, định vị vật thể, kiểm tra chất lượng sản phẩm, hoặc dẫn hướng trong các môi trường phức tạp.

- Cảm biến an toàn (Safety Sensors): Như hàng rào ánh sáng, thảm an toàn, máy quét laser an toàn, phát hiện sự hiện diện của con người trong vùng làm việc của robot để kích hoạt các biện pháp an toàn.

Mạch xử lý tín hiệu (Signal Processing Circuits): Chuyển đổi các tín hiệu analog từ cảm biến thành tín hiệu số mà bộ điều khiển có thể hiểu và xử lý, đảm bảo độ tin cậy và chính xác của dữ liệu.

Vai trò: Cung cấp “giác quan” cho robot, cho phép nó nhận thức môi trường, điều chỉnh hành vi theo thời gian thực và đảm bảo an toàn lao động tối đa.

Hệ thống Giao tiếp và Kết nối (Communication & Networking Systems) cho phép robot giao tiếp hiệu quả với các thiết bị khác trong dây chuyền sản xuất tự động và các hệ thống điều khiển cấp cao hơn.

Chuẩn giao tiếp phổ biến:

- Ethernet/Profinet/EtherCAT: Các giao thức truyền thông công nghiệp tốc độ cao, cho phép giao tiếp thời gian thực với các PLC, HMI, và các robot khác.

- Modbus/CAN bus: Các giao thức truyền thống nhưng vẫn phổ biến cho việc kết nối với các thiết bị ngoại vi đơn giản hơn.

- I/O (Input/Output) kỹ thuật số/analog: Cung cấp giao tiếp cơ bản để trao đổi tín hiệu bật/tắt hoặc tín hiệu analog với các thiết bị ngoại vi.

Vai trò: Tích hợp robot một cách liền mạch vào hệ sinh thái Nhà máy thông minh, cho phép trao đổi dữ liệu, điều khiển đồng bộ nhiều thiết bị, và giám sát từ xa toàn bộ quá trình sản xuất.

Hệ thống An toàn điện tử (Electronic Safety Systems) bao gồm các mạch điện tử và phần mềm chuyên biệt được thiết kế để đảm bảo hoạt động an toàn của robot, đặc biệt trong môi trường làm việc chung với con người.

Thành phần:

- Rơ-le an toàn (Safety Relays): Các thiết bị điện tử có chức năng ngắt nguồn khẩn cấp hoặc đưa robot vào trạng thái an toàn khi có sự cố.

- Bộ điều khiển an toàn (Safety PLC): Các bộ điều khiển lập trình được chuyên dụng để xử lý các tín hiệu an toàn từ cảm biến an toàn và thực hiện các chức năng dừng an toàn theo tiêu chuẩn.

- Phần mềm an toàn (Safety Software): Giám sát các giới hạn chuyển động của robot, vùng an toàn, và các chức năng phát hiện va chạm (đặc biệt quan trọng đối với cobots).

- Nút dừng khẩn cấp (Emergency Stop Button – E-stop): Các nút được bố trí chiến lược để người vận hành có thể dừng ngay lập tức hoạt động của robot trong trường hợp khẩn cấp.

Vai trò: Giảm thiểu rủi ro tai nạn, bảo vệ người lao động và thiết bị, đồng thời đảm bảo tuân thủ nghiêm ngặt các tiêu chuẩn an toàn lao động quốc tế như ISO 10218-1/2 và ISO/TS 15066.

3. Tầm quan trọng của Hệ thống điện & điện tử của Robot

Hệ thống điện & điện tử của robot là yếu tố cốt lõi, mang lại nhiều lợi ích chiến lược và là nền tảng cho sự vận hành hiệu quả của robot công nghiệp trong sản xuất công nghiệp hiện đại.

- Đảm bảo Độ chính xác và Độ lặp lại cao: Hệ thống điện & điện tử chính xác là yếu tố then chốt, đặc biệt là sự phối hợp giữa bộ điều khiển servo và encoder phản hồi vị trí. Chúng cho phép robot thực hiện các chuyển động lặp đi lặp lại với độ chính xác cực cao, cần thiết cho các tác vụ đòi hỏi sự tỉ mỉ như lắp ráp tinh vi các linh kiện điện tử, gia công máy chính xác, hay hàn đường may đồng đều. Độ phân giải cao của cảm biến vị trí đảm bảo mỗi chuyển động của khớp robot được kiểm soát chặt chẽ đến từng micromet.

- Điều khiển chuyển động tốc độ cao và mượt mà: Các bộ điều khiển động cơ và thuật toán điều khiển tiên tiến được tích hợp trong hệ thống điện & điện tử cho phép robot đạt được tốc độ cao trong các chuyển động phức tạp mà vẫn duy trì sự mượt mà, ổn định và không rung giật. Điều này là tối quan trọng để tối ưu hóa thời gian chu kỳ sản xuất và tăng năng suất tổng thể của dây chuyền sản xuất tự động.

- Xử lý thông tin và Ra quyết định thông minh: “Bộ não” điện tử của robot, bao gồm bộ xử lý trung tâm và phần mềm điều khiển, có khả năng xử lý lượng lớn dữ liệu từ các cảm biến (như thị giác máy, cảm biến lực, nhiệt độ). Khả năng này cho phép robot phân tích môi trường, nhận diện và định vị vật thể, phát hiện lỗi, và thậm chí tự đưa ra quyết định để thích nghi với các điều kiện thay đổi hoặc xử lý các tình huống bất định, nâng cao tính tự chủ của robot.

- Tích hợp an toàn và Bảo vệ hệ thống: Hệ thống điện tử an toàn (bao gồm safety PLCs, rơ-le an toàn và các loại cảm biến an toàn) là một phần bắt buộc và cực kỳ quan trọng để bảo vệ người lao động cũng như tài sản thiết bị. Chúng liên tục giám sát các điều kiện hoạt động của robot, phát hiện các mối nguy hiểm tiềm ẩn và kích hoạt các phản ứng an toàn (ví dụ: dừng khẩn cấp, giảm tốc độ, hoặc chuyển sang chế độ giám sát an toàn), đặc biệt là trong các ứng dụng có sự tương tác giữa người và robot (Robot cộng tác – Cobots).

- Cho phép kết nối và Giao tiếp trong Nhà máy thông minh: Hệ thống giao tiếp mạnh mẽ, hỗ trợ các giao thức công nghiệp như Ethernet/IP, EtherCAT, hoặc Profinet, cho phép robot kết nối liền mạch với các thiết bị khác trên dây chuyền sản xuất tự động (PLC, HMI, SCADA) và các hệ thống điều khiển và quản lý cấp cao hơn (MES, ERP, nền tảng IoT công nghiệp). Điều này là nền tảng cho việc thu thập Big Data, giám sát từ xa, điều khiển đồng bộ và tối ưu hóa toàn diện các quy trình trong Nhà máy thông minh.

- Hỗ trợ Bảo trì dự đoán và Chẩn đoán lỗi: Các cảm biến và mạch điện tử trong robot liên tục thu thập dữ liệu về tình trạng hoạt động của các linh kiện điện tử và cơ khí (như nhiệt độ động cơ, dòng điện tiêu thụ, rung động, vị trí khớp robot). Dữ liệu này có thể được phân tích bằng các thuật toán AI và Học máy để dự đoán các sự cố tiềm ẩn, lên kế hoạch bảo trì dự đoán, từ đó giảm đáng kể thời gian ngừng máy không mong muốn và tối ưu hóa chi phí bảo trì.

Bảng 1: Tầm quan trọng cốt lõi của Hệ thống điện & điện tử đối với Robot

| Vai trò Trọng yếu | Mô tả cụ thể chức năng | Lợi ích mang lại cho Sản xuất công nghiệp |

|---|---|---|

| Độ chính xác & Độ lặp lại | Điều khiển chính xác từng khớp robot qua encoder và servo drive. | Đảm bảo chất lượng sản phẩm, giảm tỷ lệ phế phẩm. |

| Điều khiển Tốc độ & Mượt mà | Thuật toán và mạch điều khiển cho phép chuyển động nhanh, ổn định. | Tăng năng suất, tối ưu hóa thời gian chu kỳ sản xuất. |

| Xử lý thông tin & Quyết định thông minh | “Não bộ” xử lý dữ liệu cảm biến, thực hiện AI/Học máy. | Cho phép robot thích nghi, nhận diện, tự tối ưu hóa. |

| Tích hợp An toàn | Mạch an toàn, cảm biến an toàn bảo vệ người và thiết bị. | Đảm bảo an toàn lao động, tuân thủ các tiêu chuẩn. |

| Kết nối & Giao tiếp (IIoT) | Giao thức truyền thông cho phép kết nối với hệ thống khác. | Nền tảng Nhà máy thông minh, giám sát, Big Data, điều khiển từ xa. |

| Bảo trì dự đoán & Chẩn đoán | Thu thập dữ liệu tình trạng linh kiện, phân tích bằng AI. | Giảm thời gian ngừng máy, tối ưu chi phí bảo trì, tăng tuổi thọ thiết bị. |

4. Xu hướng phát triển tương lai của Hệ thống điện & điện tử của Robot

Hệ thống điện & điện tử của robot đang trải qua những bước tiến vượt bậc, được thúc đẩy bởi sự hội tụ của các công nghệ mới nổi, hướng tới việc tạo ra những thế hệ robot thông minh hơn, tự chủ hơn và có khả năng tích hợp sâu hơn vào môi trường sản xuất công nghiệp tương lai.

- Đầu tiên, tích hợp Trí tuệ nhân tạo (AI) và Học máy (Machine Learning) sâu hơn là một trong những xu hướng quan trọng nhất. Các bộ điều khiển Robot sẽ ngày càng tích hợp mạnh mẽ hơn các thuật toán AI và Học máy (ví dụ: Reinforcement Learning) ngay tại cấp độ điều khiển biên (Edge Computing), thay vì phụ thuộc hoàn toàn vào xử lý trên đám mây. Điều này sẽ mang lại khả năng tự học các kỹ năng mới cho robot, tự tối ưu hóa quỹ đạo chuyển động phức tạp, tự thích nghi với môi trường thay đổi, và thậm chí tự chẩn đoán lỗi mà không cần lập trình lại thủ công. Điều này đặc biệt hữu ích cho các tác vụ không có cấu trúc hoặc đòi hỏi sự linh hoạt cao.

- Thứ hai, phát triển Bộ điều khiển dựa trên Điện toán biên (Edge Computing) sẽ trở thành tiêu chuẩn. Các bộ điều khiển robot sẽ ngày càng mạnh mẽ hơn, có khả năng xử lý dữ liệu phức tạp và dung lượng lớn (ví dụ: từ hệ thống thị giác máy 3D, cảm biến lực đa trục) ngay tại chỗ, trên chính robot hoặc trong tủ điều khiển gần đó, thay vì phải gửi về máy chủ trung tâm. Điều này giúp giảm đáng kể độ trễ (latency), tăng tốc độ phản ứng của robot, giảm phụ thuộc vào kết nối mạng ổn định và tăng cường bảo mật dữ liệu cục bộ.

- Thứ ba, tăng cường khả năng kết nối và IoT công nghiệp (IIoT) là xu hướng không thể đảo ngược. Hệ thống điện & điện tử của robot sẽ được thiết kế để kết nối liền mạch hơn nữa với các nền tảng IoT công nghiệp, cho phép thu thập Big Data từ hàng ngàn cảm biến và thiết bị khác trên dây chuyền sản xuất tự động. Điều này tạo ra các hệ thống sản xuất hoàn toàn được kết nối, cho phép giám sát và điều khiển từ xa, hỗ trợ bảo trì dự đoán tiên tiến và phân tích chuyên sâu cho việc tối ưu hóa toàn diện trong Nhà máy thông minh.

- Thứ tư, tích hợp Năng lượng tái tạo và Quản lý năng lượng thông minh đang được nghiên cứu và triển khai. Các giải pháp cấp điện cho robot sẽ trở nên hiệu quả hơn, với khả năng tích hợp các nguồn năng lượng tái tạo (như pin sạc lithium-ion mật độ cao cho Mobile Robots) và các hệ thống quản lý năng lượng thông minh để tối ưu hóa tiêu thụ điện. Điều này không chỉ giúp giảm chi phí vận hành và tăng tính bền vững của hoạt động sản xuất, mà còn kéo dài đáng kể thời gian hoạt động của các Mobile Robots tự hành.

- Thứ năm, An toàn chức năng (Functional Safety) và An ninh mạng (Cybersecurity) sẽ được ưu tiên cao hơn. Với sự gia tăng của Robot cộng tác (Cobots) làm việc chung với con người và sự kết nối mạng rộng khắp, các tiêu chuẩn an toàn chức năng (như ISO 10218-1/2, ISO/TS 15066) và các biện pháp an ninh mạng sẽ được tích hợp chặt chẽ hơn vào cả thiết kế phần cứng và phần mềm điện tử của robot để bảo vệ chống lại cả các mối đe dọa vật lý và kỹ thuật số. Điều này đảm bảo an toàn lao động tối đa trong môi trường hợp tác và duy trì độ tin cậy của dữ liệu và hệ thống sản xuất.

- Cuối cùng, phát triển Giao diện người-máy (HMI) trực quan và Lập trình không mã sẽ đơn giản hóa việc tương tác với robot. Các Teach Pendant và các giao diện lập trình sẽ ngày càng trực quan hơn, sử dụng công nghệ thực tế ảo (VR/AR) để mô phỏng và lập trình, hoặc giao diện kéo thả (drag-and-drop) thân thiện, thậm chí là lập trình bằng cách di chuyển trực tiếp cánh tay robot (lead-through programming). Mục tiêu là giảm đáng kể độ phức tạp trong lập trình và vận hành, cho phép nhiều người dùng (kể cả những người không chuyên về lập trình hoặc IT) có thể dễ dàng thiết lập và điều chỉnh robot, từ đó tiết kiệm thời gian và chi phí nhân công.

Bảng 2: Xu hướng phát triển tương lai của Hệ thống điện & điện tử của Robot

| Xu hướng phát triển | Đặc điểm chính | Ứng dụng và Lợi ích nổi bật |

|---|---|---|

| Tích hợp AI & Học máy sâu hơn | Thuật toán AI/ML tại bộ điều khiển (Edge Computing). | Tự học kỹ năng, tự tối ưu quỹ đạo, tự chẩn đoán lỗi, xử lý tác vụ phức tạp. |

| Phát triển Điện toán biên | Xử lý dữ liệu phức tạp (thị giác 3D, lực) ngay tại robot. | Giảm độ trễ, tăng tốc độ phản ứng, tăng bảo mật dữ liệu. |

| Tăng cường Kết nối & IIoT | Kết nối liền mạch với nền tảng IoT công nghiệp, Big Data. | Giám sát/điều khiển từ xa, bảo trì dự đoán cho Nhà máy thông minh. |

| Năng lượng & Quản lý thông minh | Tối ưu hóa tiêu thụ, tích hợp năng lượng tái tạo cho Mobile Robots. | Giảm chi phí vận hành, tăng tính bền vững, thời gian hoạt động. |

| An toàn chức năng & An ninh mạng | Tích hợp tiêu chuẩn an toàn (ISO), biện pháp an ninh mạng chặt chẽ. | Đảm bảo an toàn lao động tối đa, bảo vệ hệ thống khỏi tấn công mạng. |

| HMI trực quan & Lập trình không mã | Teach Pendant thân thiện, lập trình bằng VR/AR, kéo thả, dẫn hướng. | Giảm độ phức tạp lập trình, tiết kiệm thời gian và chi phí nhân công. |

5. Kết luận

Tóm lại, hệ thống điện & điện tử của robot không chỉ là các bộ phận cấu thành; chúng là “mạch sống” và “não bộ” không thể thiếu, là trái tim và khối óc điều khiển mọi hoạt động của robot công nghiệp. Từ việc cung cấp năng lượng ổn định để robot có thể khởi động và vận hành liên tục, điều khiển từng khớp robot với độ chính xác cao thông qua các bộ điều khiển servo và encoder, đến xử lý dữ liệu phức tạp từ cảm biến và giao tiếp liền mạch với các hệ thống khác trong Nhà máy thông minh, tất cả đều phụ thuộc vào sự hoạt động hiệu quả và đồng bộ của các thành phần điện và điện tử.

Việc đầu tư vào một hệ thống điện & điện tử mạnh mẽ, đáng tin cậy không chỉ đảm bảo độ chính xác, tốc độ và độ tin cậy của robot trong các tác vụ sản xuất mà còn là yếu tố cốt lõi để nâng cao an toàn lao động, tối ưu hóa năng suất, và giảm chi phí vận hành trong dài hạn. Hơn nữa, với sự hội tụ của Trí tuệ nhân tạo, Học máy, Điện toán biên và IoT công nghiệp, hệ thống điện & điện tử đang tiến hóa nhanh chóng, biến robot thành những cỗ máy thông minh hơn, tự chủ hơn và có khả năng tích hợp sâu hơn vào mọi khía cạnh của dây chuyền sản xuất tự động. Minh Triệu tự hào là chuyên gia hàng đầu trong việc cung cấp và tích hợp các giải pháp robot công nghiệp toàn diện, trong đó hệ thống điện & điện tử tiên tiến là nền tảng cốt lõi. Chúng tôi cam kết mang đến những hệ thống robot không chỉ có hiệu suất cao mà còn đảm bảo an toàn lao động tối đa và khả năng kết nối mạnh mẽ, giúp doanh nghiệp bạn dễ dàng chuyển đổi sang mô hình Nhà máy thông minh. Hãy liên hệ với Minh Triệu ngay hôm nay để được tư vấn chuyên sâu về các giải pháp robot và cùng kiến tạo tương lai sản xuất thông minh cho doanh nghiệp bạn!