Robot công nghiệp

Bộ truyền động (Actuators) trong Robot công nghiệp: Nguồn lực vận hành tự động hóa

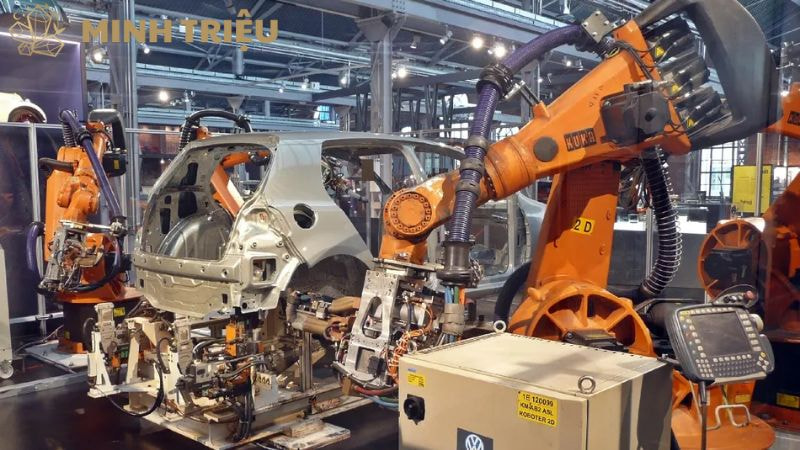

Trong kỷ nguyên phát triển vượt bậc của tự động hóa sản xuất công nghiệp, robot công nghiệp đã khẳng định vị thế là công cụ không thể thiếu, thúc đẩy năng suất và hiệu quả hoạt động trong mọi lĩnh vực sản xuất. Khả năng thực hiện các tác vụ lặp đi lặp lại với độ chính xác cao và tốc độ ấn tượng của chúng đều bắt nguồn từ sự phối hợp nhịp nhàng giữa các thành phần cơ khí và điện tử tinh vi.

Trong số các yếu tố cấu thành cấu trúc cơ khí của robot, bộ truyền động (actuators) đóng vai trò là “cơ bắp” của robot, trực tiếp biến đổi năng lượng từ một nguồn cấp thành chuyển động cơ học, quyết định trực tiếp tốc độ, mô-men xoắn, độ chính xác và khả năng chịu tải của từng khớp robot và toàn bộ hệ thống.

Bộ truyền động là một thiết bị hoặc hệ thống có khả năng chuyển đổi năng lượng (điện, khí nén, thủy lực) thành chuyển động cơ học (tịnh tiến hoặc xoay), cung cấp lực cần thiết cho robot hoạt động. Sự đa dạng của các loại bộ truyền động (động cơ servo, xi lanh khí nén, xi lanh thủy lực) và vai trò then chốt của chúng trong việc định hình hiệu suất và ứng dụng của các loại robot công nghiệp khác nhau là tối quan trọng, góp phần kiến tạo một Nhà máy thông minh linh hoạt và hiệu quả.

Bài viết này của Minh Triệu sẽ đi sâu vào định nghĩa về bộ truyền động, phân tích vai trò “cơ bắp” của chúng, khám phá các loại bộ truyền động phổ biến, chỉ ra các yếu tố ảnh hưởng đến hiệu suất, nhấn mạnh tầm quan trọng của chúng trong sản xuất công nghiệp, và cuối cùng là định hình các xu hướng phát triển tương lai, cung cấp một cái nhìn toàn diện về nguồn lực vận hành của mọi robot.

1. Bộ truyền động (Actuators) là gì?

Bộ truyền động (actuator) là một thiết bị hoặc hệ thống cơ khí có nhiệm vụ cơ bản là chuyển đổi năng lượng từ một nguồn cấp (thường là điện, khí nén, hoặc thủy lực) thành chuyển động cơ học. Chuyển động này có thể là chuyển động quay (rotary motion) cho các khớp xoay hoặc chuyển động thẳng (linear motion) cho các khớp tịnh tiến, cho phép robot thực hiện các thao tác vật lý trong môi trường làm việc.

1.1. Vai trò “cơ bắp” của robot

Bộ truyền động đóng vai trò là “cơ bắp” của robot, là thành phần chủ chốt trong việc tạo ra và điều khiển mọi chuyển động:

- Bộ truyền động cung cấp lực và chuyển động cần thiết để các khớp robot hoạt động một cách linh hoạt và chính xác. Chúng là nguồn năng lượng động học cho robot.

- Chúng là cầu nối giữa hệ thống điều khiển điện tử và các chuyển động vật lý của cấu trúc cơ khí của robot: Hệ thống điều khiển (controller) sẽ gửi tín hiệu điện đến bộ truyền động, và bộ truyền động sẽ biến tín hiệu đó thành hành động vật lý.

- Mỗi bộ truyền động thường tương ứng với một bậc tự do (DoF) của robot: Số lượng bộ truyền động cơ bản trong một robot thường tương ứng với số bậc tự do của nó, cho phép robot kiểm soát độc lập từng chuyển động riêng lẻ.

2. Các loại Bộ truyền động phổ biến trong Robot công nghiệp

Trong lĩnh vực robot công nghiệp, có ba loại bộ truyền động chính được sử dụng rộng rãi, mỗi loại có những đặc điểm, ưu nhược điểm và ứng dụng riêng biệt.

Động cơ điện (Electric Motors) là loại bộ truyền động phổ biến nhất và linh hoạt nhất trong các ứng dụng robot công nghiệp hiện đại, chuyển đổi năng lượng điện thành năng lượng cơ học quay.

– Động cơ Servo (Servo Motors) là lựa chọn hàng đầu cho hầu hết các robot công nghiệp cao cấp.

- Ưu điểm: Chúng nổi bật với độ chính xác rất cao trong việc điều khiển vị trí và tốc độ (thường thông qua hệ thống vòng kín sử dụng encoder), khả năng tạo ra mô-men xoắn cao ngay cả ở tốc độ thấp, và hoạt động cực kỳ êm ái, mượt mà. Động cơ Servo cũng có khả năng phản hồi nhanh và điều khiển động lực học tuyệt vời.

- Cấu tạo: Một hệ thống động cơ Servo bao gồm chính động cơ, một bộ mã hóa (encoder) để phản hồi vị trí và tốc độ hiện tại, và một bộ điều khiển servo drive chịu trách nhiệm xử lý tín hiệu và cung cấp năng lượng điều khiển động cơ.

- Phổ biến trong: Động cơ Servo được sử dụng rộng rãi trong hầu hết các loại robot công nghiệp hiện đại, bao gồm robot khớp nối, SCARA Robot, Robot Delta, và Robot Cartesian, nơi yêu cầu độ chính xác cao, điều khiển linh hoạt và hiệu suất động lực học vượt trội.

– Động cơ Stepper (Stepper Motors) thường được sử dụng cho các ứng dụng ít phức tạp hơn.

- Ưu điểm: Chúng cho phép điều khiển vị trí theo từng bước (step), có cấu tạo đơn giản, chi phí thấp hơn so với động cơ Servo, và thường không cần encoder cho các ứng dụng cơ bản.

- Nhược điểm: Động cơ Stepper dễ bị mất bước khi tải trọng đột ngột hoặc quá lớn, và mô-men xoắn của chúng có xu hướng giảm đáng kể ở tốc độ cao.

- Phổ biến trong: Loại động cơ này thường được tìm thấy trong các robot nhỏ, đơn giản, hoặc các trục phụ không yêu cầu độ chính xác định vị quá cao, ví dụ như trong các máy in 3D hoặc các cơ cấu dẫn động cơ bản.

– Kết hợp với: Động cơ điện thường được kết hợp với hộp giảm tốc (gearboxes) để tăng mô-men xoắn đầu ra và giảm tốc độ quay, cung cấp lực cần thiết cho robot di chuyển các tải trọng lớn.

– Bộ truyền động khí nén (Pneumatic Actuators) sử dụng khí nén để tạo ra chuyển động.

- Đặc điểm: Chúng hoạt động bằng cách chuyển đổi năng lượng từ khí nén thành chuyển động thẳng (sử dụng xi lanh khí nén) hoặc đôi khi là chuyển động quay (sử dụng động cơ khí nén).

- Ưu điểm: Bộ truyền động khí nén có cấu tạo tương đối đơn giản, chi phí thấp, có thể đạt tốc độ cao cho các chuyển động nhanh, và an toàn trong môi trường dễ cháy nổ do không có tia lửa điện. Chúng cũng không yêu cầu bộ làm mát phức tạp.

- Nhược điểm: Khó điều khiển độ chính xác vị trí và lực một cách liên tục (thường chỉ có trạng thái ON/OFF), yêu cầu một hệ thống khí nén phụ trợ (máy nén khí, đường ống, van).

- Phổ biến trong: Được sử dụng cho các tác vụ gắp đặt đơn giản, kẹp (gripper) để giữ vật, hoặc các chuyển động nhanh theo kiểu ON/OFF trong các ứng dụng không đòi hỏi độ chính xác cao.

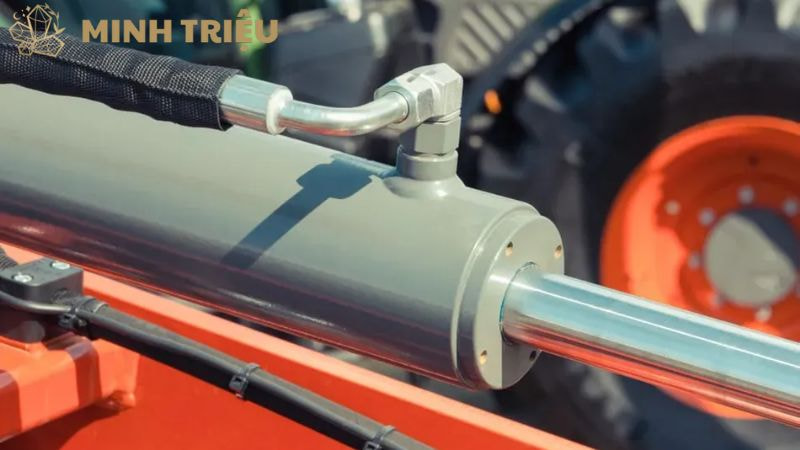

– Bộ truyền động thủy lực (Hydraulic Actuators) sử dụng chất lỏng dưới áp suất để tạo ra lực và chuyển động.

- Đặc điểm: Chúng hoạt động bằng cách sử dụng chất lỏng thủy lực (thường là dầu) dưới áp suất cao để tạo ra chuyển động thẳng (xi lanh thủy lực) hoặc quay (động cơ thủy lực).

- Ưu điểm: Bộ truyền động thủy lực nổi bật với khả năng tạo ra lực và mô-men xoắn cực lớn, mang lại khả năng chịu tải rất cao. Chúng cũng có độ cứng vững cao và hoạt động khá mượt mà dưới tải nặng.

- Nhược điểm: Hệ thống thủy lực phức tạp, yêu cầu chi phí cao cho việc lắp đặt và bảo trì (bao gồm bơm, bể chứa dầu, van, lọc). Chúng cũng có nguy cơ rò rỉ dầu, không thân thiện với môi trường sạch, và kém hiệu quả năng lượng hơn so với điện cho các tải nhẹ.

- Phổ biến trong: Được sử dụng chủ yếu trong các robot tải nặng hoặc robot chuyên dụng cho các tác vụ cần lực cực lớn, ví dụ như trong ngành đúc, ép, hoặc nâng hạ vật nặng trong các nhà máy sản xuất thép, quân sự.

Bảng 1: So sánh các loại Bộ truyền động phổ biến

| Loại Bộ truyền động | Nguồn năng lượng | Ưu điểm nổi bật | Nhược điểm chính | Ứng dụng điển hình trong Robot |

|---|---|---|---|---|

| Động cơ điện | Điện | Độ chính xác cao, điều khiển linh hoạt, êm. | Mô-men xoắn giới hạn (nếu không có hộp giảm tốc). | Hầu hết các loại robot công nghiệp, đa năng. |

| Khí nén | Khí nén | Đơn giản, chi phí thấp, tốc độ cao, an toàn. | Khó kiểm soát lực/vị trí chính xác, yêu cầu hệ thống khí. | Gắp đặt đơn giản, kẹp, chuyển động nhanh ON/OFF. |

| Thủy lực | Dầu thủy lực | Lực & Mô-men xoắn cực lớn, độ cứng vững cao. | Phức tạp, chi phí cao, rò rỉ dầu, không thân thiện môi trường sạch. | Robot tải nặng, tác vụ cần lực lớn (đúc, ép, nâng hạ). |

3. Các yếu tố ảnh hưởng đến hiệu suất của Bộ truyền động

Hiệu suất của một bộ truyền động là một tập hợp các đặc tính kỹ thuật quyết định khả năng thực hiện công việc của nó, từ đó ảnh hưởng trực tiếp đến hiệu suất tổng thể của robot công nghiệp.

Mô-men xoắn (Torque) và Lực đẩy (Thrust Force) là các đại lượng cơ bản xác định sức mạnh của bộ truyền động.

- Mô-men xoắn: Đối với bộ truyền động quay, mô-men xoắn là lực quay mà nó có thể tạo ra, trực tiếp quyết định khả năng chịu tải của khớp robot mà nó điều khiển.

- Lực đẩy: Đối với bộ truyền động tịnh tiến (ví dụ: xi lanh), lực đẩy là lực thẳng mà nó có thể tạo ra.

- Ảnh hưởng: Các thông số này trực tiếp quyết định khả năng thực hiện công việc của robot, bao gồm việc nâng, di chuyển vật nặng, hoặc tác dụng lực lên chi tiết gia công.

Tốc độ (Speed) và Gia tốc (Acceleration) là các yếu tố quyết định hiệu quả thời gian của robot.

- Tốc độ: Là tốc độ quay hoặc tịnh tiến tối đa mà bộ truyền động có thể đạt được.

- Gia tốc: Là khả năng thay đổi tốc độ nhanh chóng từ trạng thái nghỉ hoặc từ tốc độ này sang tốc độ khác.

- Ảnh hưởng: Tốc độ và gia tốc của bộ truyền động trực tiếp ảnh hưởng đến thời gian chu kỳ hoạt động của robot, và do đó, ảnh hưởng đến năng suất sản xuất của dây chuyền sản xuất tự động.

Độ chính xác (Accuracy) và Độ lặp lại (Repeatability) là các yếu tố cốt lõi cho chất lượng sản phẩm.

- Độ chính xác: Là khả năng của bộ truyền động đạt được vị trí mong muốn một cách chính xác.

- Độ lặp lại: Là khả năng của bộ truyền động lặp lại cùng một chuyển động hoặc đạt cùng một vị trí một cách nhất quán nhiều lần.

- Ảnh hưởng: Các yếu tố này là cực kỳ quan trọng đối với chất lượng sản phẩm, đặc biệt trong các tác vụ lắp ráp tinh vi, gia công máy chính xác, hoặc các quy trình kiểm tra chất lượng. Động cơ Servo nổi bật về mặt này.

Hiệu suất năng lượng (Energy Efficiency) là một yếu tố kinh tế và môi trường.

- Khái niệm: Là tỷ lệ phần trăm năng lượng đầu vào được chuyển hóa thành công việc hữu ích, thay vì bị mất dưới dạng nhiệt hoặc ma sát.

- Ảnh hưởng: Hiệu suất năng lượng cao giúp giảm chi phí vận hành của robot (giảm hóa đơn tiền điện) và đóng góp vào mục tiêu phát triển bền vững của Nhà máy thông minh.

Kích thước, Trọng lượng và Tản nhiệt là những cân nhắc thiết kế quan trọng.

- Kích thước/Trọng lượng: Kích thước và trọng lượng của bộ truyền động ảnh hưởng đến thiết kế tổng thể của robot và khối lượng động của các khâu di chuyển, từ đó tác động đến tốc độ và gia tốc mà robot có thể đạt được.

- Tản nhiệt: Khả năng của bộ truyền động giải phóng nhiệt sinh ra trong quá trình hoạt động là rất quan trọng để duy trì hiệu suất ổn định và kéo dài tuổi thọ. Nhiệt độ quá cao có thể làm hỏng các linh kiện điện tử và cơ khí.

Tuổi thọ và Độ bền là các yếu tố quan trọng về độ tin cậy.

- Yếu tố quyết định: Tuổi thọ và độ bền của bộ truyền động phụ thuộc vào chất lượng chế tạo, vật liệu sử dụng, tần suất và cường độ hoạt động, cũng như điều kiện môi trường.

- Ảnh hưởng: Một bộ truyền động đáng tin cậy với tuổi thọ cao giúp giảm chi phí bảo trì và thời gian ngừng máy không mong muốn, đảm bảo hoạt động liên tục của dây chuyền sản xuất tự động.

4. Tầm quan trọng của Bộ truyền động trong Sản xuất công nghiệp

Bộ truyền động là trái tim của mọi robot công nghiệp, và tầm quan trọng của chúng trong sản xuất công nghiệp hiện đại là không thể phủ nhận, vì chúng trực tiếp ảnh hưởng đến mọi khía cạnh hiệu suất và tính kinh tế của hệ thống tự động hóa.

- Cung cấp sức mạnh và chuyển động cho Robot: Bộ truyền động là nguồn lực trực tiếp tạo ra các chuyển động cần thiết cho từng khớp robot, từ đó cho phép robot thực hiện mọi tác vụ được giao. Cho dù đó là gắp đặt vật nhẹ với tốc độ cao, hàn các mối nối phức tạp, hay gia công máy các chi tiết nặng, sức mạnh và khả năng điều khiển của bộ truyền động đều là yếu tố then chốt.

- Quyết định tốc độ và năng suất của dây chuyền sản xuất: Tốc độ và gia tốc mà một bộ truyền động có thể cung cấp trực tiếp quyết định thời gian chu kỳ hoạt động của robot. Các bộ truyền động hiệu suất cao giúp giảm đáng kể thời gian cần thiết để hoàn thành một tác vụ, từ đó tăng sản lượng và năng suất tổng thể của dây chuyền sản xuất tự động. Trong các ngành công nghiệp đòi hỏi sản xuất hàng loạt, đây là yếu tố cạnh tranh sống còn.

- Đảm bảo độ chính xác và chất lượng sản phẩm: Bộ truyền động có độ chính xác và độ lặp lại cao, đặc biệt là servo motors kết hợp với encoder và hệ thống vòng kín, là yếu tố then chốt để robot có thể thực hiện các tác vụ tinh vi như lắp ráp linh kiện điện tử siêu nhỏ, gia công máy với dung sai chặt chẽ, hoặc kiểm tra chất lượng sản phẩm một cách tự động. Điều này trực tiếp đảm bảo chất lượng sản phẩm đầu ra.

- Xác định khả năng chịu tải của Robot: Công suất và mô-men xoắn mà một bộ truyền động có thể tạo ra trực tiếp ảnh hưởng đến khả năng chịu tải (payload) tối đa mà robot có thể nâng, di chuyển và xử lý một cách an toàn và ổn định. Việc lựa chọn bộ truyền động phù hợp với khả năng chịu tải yêu cầu là cực kỳ quan trọng để tránh quá tải và hư hỏng hệ thống.

- Ảnh hưởng đến chi phí vận hành và bảo trì: Hiệu suất năng lượng của bộ truyền động tác động trực tiếp đến chi phí vận hành điện năng hàng ngày của robot. Các bộ truyền động được thiết kế tốt, có độ bền và tuổi thọ cao, ít yêu cầu bảo trì sẽ giúp giảm chi phí bảo trì và thời gian ngừng máy không mong muốn. Từ đó, chúng góp phần tối ưu hóa chi phí sản xuất tổng thể và tăng tính kinh tế của hệ thống tự động hóa.

5. Xu hướng phát triển tương lai của Bộ truyền động trong Robot

Tương lai của bộ truyền động trong robot công nghiệp đang được định hình bởi những tiến bộ không ngừng trong vật liệu, điện tử và công nghệ điều khiển, hướng tới các hệ thống mạnh mẽ hơn, thông minh hơn, nhỏ gọn hơn và hiệu quả hơn, phù hợp với tầm nhìn của Nhà máy thông minh và Công nghiệp 4.0.

- Đầu tiên, động cơ Servo nhỏ gọn, mạnh mẽ và hiệu quả hơn là một trong những xu hướng nổi bật. Các nhà sản xuất đang tập trung vào việc sử dụng vật liệu từ tính mới, như nam châm vĩnh cửu mạnh hơn và thiết kế cuộn dây tối ưu, để tăng mô-men xoắn đầu ra trên mỗi đơn vị thể tích hoặc trọng lượng của động cơ. Bên cạnh đó, xu hướng tích hợp bộ điều khiển (driver) và encoder trực tiếp vào thân động cơ (integrated servo motors) giúp giảm đáng kể kích thước tổng thể của hệ thống, đơn giản hóa hệ thống dây dẫn và lắp đặt, đồng thời cải thiện khả năng điều khiển vòng kín.

- Thứ hai, tích hợp Cảm biến thông minh ngày càng sâu rộng vào bộ truyền động. Cảm biến lực/mô-men xoắn (Force/Torque Sensors) đang được nhúng trực tiếp vào bộ truyền động hoặc các khớp liên quan để cung cấp phản hồi chính xác về lực tương tác của robot với môi trường hoặc vật thể. Điều này là tối quan trọng cho sự phát triển của Robot cộng tác (Cobots), cho phép chúng làm việc an toàn cạnh con người bằng cách tự động điều chỉnh hoặc dừng lại khi phát hiện lực va chạm bất thường. Ngoài ra, các cảm biến nhiệt độ và rung động cũng được tích hợp để giám sát tình trạng hoạt động, hỗ trợ các chiến lược bảo trì dự đoán, giúp phát hiện sớm các dấu hiệu hư hỏng và kéo dài tuổi thọ thiết bị.

- Thứ ba, phát triển Bộ truyền động Direct-Drive là một công nghệ đầy hứa hẹn. Loại bộ truyền động này loại bỏ hoàn toàn nhu cầu về hộp giảm tốc bằng cách sử dụng động cơ có mô-men xoắn cực cao, trực tiếp kết nối với khớp robot. Ưu điểm chính của công nghệ direct-drive là loại bỏ độ rơ (backlash) hoàn toàn, tăng cường đáng kể độ chính xác và độ lặp lại, giảm ma sát và độ ồn, đồng thời nâng cao hiệu suất năng lượng. Mặc dù chi phí ban đầu có thể cao hơn và động cơ thường lớn hơn, chúng đang được ứng dụng trong các robot đòi hỏi độ chính xác cực cao hoặc tốc độ rất nhanh.

- Thứ tư, giải pháp truyền động không dây và hiệu quả năng lượng đang được nghiên cứu. Các nhà khoa học và kỹ sư đang khám phá các công nghệ truyền năng lượng không dây cho các bộ truyền động nhỏ, giúp giảm sự phức tạp của hệ thống dây dẫn và tăng tính linh hoạt cho robot di động. Đồng thời, việc tối ưu hóa thiết kế và vật liệu cho tất cả các loại bộ truyền động nhằm giảm tiêu thụ điện năng, thân thiện hơn với môi trường và giảm chi phí vận hành tổng thể, là một ưu tiên hàng đầu.

- Cuối cùng, bộ truyền động chuyên biệt cho Robot cộng tác (Cobots) là một lĩnh vực phát triển nhanh chóng. Các bộ truyền động cho cobots được thiết kế với các tính năng an toàn tích hợp như giới hạn mô-men xoắn an toàn, khả năng dừng nhanh (safe stop functions) và phản ứng nhạy với lực bên ngoài. Chúng cũng ưu tiên hoạt động êm ái, ít phát sinh nhiệt và có khả năng điều khiển lực tinh tế, cho phép cobots thực hiện các tác vụ đòi hỏi sự tiếp xúc khéo léo với con người.

6. Kết luận

Tóm lại, bộ truyền động (actuators) là “cơ bắp” không thể thiếu của mọi robot công nghiệp, là thành phần then chốt biến đổi năng lượng thành chuyển động, cung cấp sức mạnh và sự linh hoạt cho từng khớp robot và toàn bộ cấu trúc cơ khí của robot. Chúng là yếu tố quyết định khả năng thực hiện mọi tác vụ, từ gắp đặt và lắp ráp đơn giản đến hàn và gia công máy phức tạp.

Việc lựa chọn và tối ưu hóa bộ truyền động phù hợp là yếu tố sống còn để đạt được tốc độ, độ chính xác, khả năng chịu tải và năng suất mong muốn trong tự động hóa sản xuất công nghiệp. Chúng đóng vai trò quyết định trong việc tối ưu hóa chi phí vận hành và đẩy mạnh quá trình kiến tạo một Nhà máy thông minh hiệu quả và cạnh tranh. Sự phát triển không ngừng của công nghệ bộ truyền động với các động cơ servo ngày càng nhỏ gọn, mạnh mẽ, tích hợp cảm biến thông minh và các giải pháp direct-drive tiên tiến, sẽ tiếp tục mở rộng khả năng và ứng dụng của robot, định hình tương lai của ngành sản xuất. Minh Triệu tự hào là đối tác chuyên cung cấp các giải pháp robot công nghiệp với các loại bộ truyền động tiên tiến nhất, đảm bảo hiệu suất vượt trội và độ tin cậy cao. Chúng tôi cam kết tư vấn, thiết kế, tích hợp và triển khai các hệ thống robot tối ưu, đáp ứng mọi yêu cầu về tốc độ, độ chính xác và khả năng chịu tải của doanh nghiệp bạn. Hãy liên hệ với chúng tôi ngay hôm nay để được tư vấn chuyên sâu về các giải pháp robot và tối ưu hóa dây chuyền sản xuất tự động của bạn, cùng Minh Triệu xây dựng nền tảng vững chắc cho sự phát triển bền vững!