Gia công cơ khí chinh xác

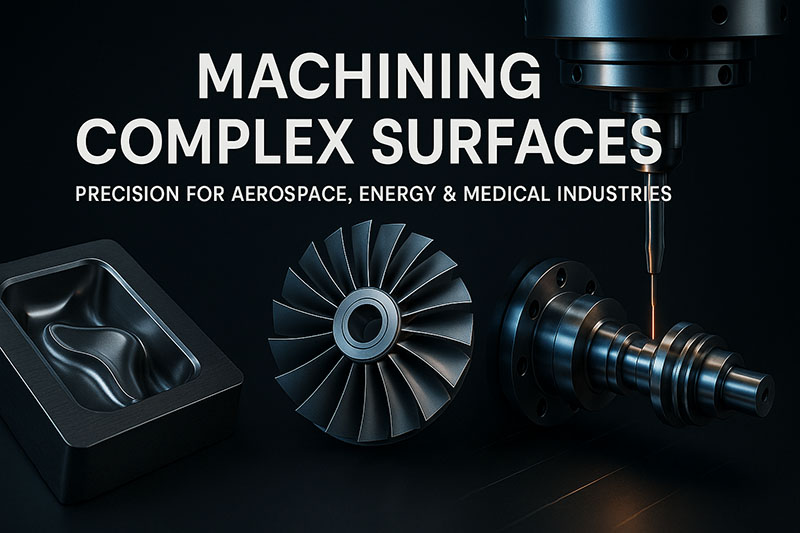

Gia công các bề mặt phức tạp (khuôn mẫu, cánh tuabin)

Cập nhật lần cuối 30 Tháng 5, 2025 bởi nthung

Nhu cầu thị trường hiện nay đang thúc đẩy sự phát triển của các sản phẩm có hình dạng phức tạp và độ chính xác vượt trội, đặc biệt trong các lĩnh vực công nghiệp mũi nhọn như ô tô, hàng không, năng lượng và y tế.

Việc sản xuất những chi tiết này đòi hỏi một quy trình chế tạo tinh vi, nơi gia công các bề mặt phức tạp trở thành yếu tố then chốt.

Kỹ thuật này cho phép hiện thực hóa các thiết kế phức tạp, đảm bảo hiệu suất và độ bền tối ưu cho sản phẩm cuối cùng.

Không chỉ đơn thuần là tạo hình, gia công bề mặt phức tạp còn bao gồm việc đạt được dung sai cực nhỏ và độ hoàn thiện bề mặt cao cấp, điều mà các phương pháp gia công truyền thống khó lòng đáp ứng.

Bài viết này sẽ đi sâu phân tích về gia công các bề mặt phức tạp, từ định nghĩa và những thách thức cố hữu, đến các công nghệ và phương pháp tiên tiến đang được áp dụng.

Chúng ta sẽ khám phá vai trò cụ thể của kỹ thuật này trong việc chế tạo khuôn mẫu và cánh tuabin – hai ứng dụng điển hình đòi hỏi độ chính xác và phức tạp hình học ở mức cao nhất.

Mục đích của bài viết là cung cấp một cái nhìn toàn diện về tầm quan trọng của gia công bề mặt phức tạp, đồng thời làm nổi bật những lợi ích khi hợp tác với các nhà cung cấp dịch vụ chuyên nghiệp trong lĩnh vực này.

Bề mặt phức tạp là gì?

Bề mặt phức tạp được định nghĩa là những hình dạng không gian ba chiều có các đường cong tự do, biên dạng không đối xứng, hoặc các chi tiết nhỏ đòi hỏi độ chính xác cực cao, thường ở cấp độ micron.

Những bề mặt này không thể được mô tả bằng các phương trình hình học đơn giản mà thay vào đó, cần sử dụng các mô hình toán học phức tạp như NURBS (Non-Uniform Rational B-Splines) trong phần mềm thiết kế.

Đặc điểm nổi bật của chúng bao gồm sự biến đổi liên tục về độ cong và hướng pháp tuyến trên toàn bộ bề mặt, tạo ra thách thức lớn trong quá trình gia công.

Khuôn mẫulà một trong những ví dụ tiêu biểu nhất về các chi tiết có bề mặt phức tạp, nơi gia công chính xác đóng vai trò quyết định đến chất lượng sản phẩm đúc hoặc ép.

Khuôn ép nhựa, khuôn đúc kim loại hay khuôn thổi chai thường chứa các hốc, rãnh, và đường cong phức tạp để tạo hình sản phẩm cuối cùng.

Độ bóng bề mặt và độ chính xác hình học của khuôn ảnh hưởng trực tiếp đến khả năng tách khuôn, chất lượng bề mặt chi tiết đúc, và tuổi thọ của khuôn.

Một khuôn mẫu được gia công với độ chính xác cao sẽ giảm thiểu các khuyết tật sản phẩm và tối ưu hóa quy trình sản xuất.

Cánh tuabincũng đại diện cho một loại bề mặt phức tạp khác, với yêu cầu biên dạng khí động học cực kỳ chính xác để tối đa hóa hiệu suất chuyển đổi năng lượng.

Cánh tuabin khí, tuabin hơi, tuabin thủy điện, hoặc cánh quạt máy bay có các đường cong xoắn ốc và biên dạng mỏng, đòi hỏi sự gia công tỉ mỉ để đạt được lưu lượng dòng chảy tối ưu và giảm thiểu tổn thất năng lượng.

Sai lệch nhỏ nhất trong hình dạng cánh tuabin cũng có thể dẫn đến giảm hiệu suất, tăng tiêu thụ nhiên liệu, hoặc thậm chí gây hỏng hóc trong quá trình vận hành.

Ngoài ra, các chi tiết y tế như cấy ghép chỉnh hình và các bộ phận hàng không vũ trụ khác cũng thường sở hữu những bề mặt phức tạp tương tự, đòi hỏi công nghệ gia công tiên tiến.

Thách thức trong gia công các bề mặt phức tạp

Gia công các bề mặt phức tạp đặt ra nhiều thách thức đáng kể cho các nhà sản xuất, đòi hỏi sự kết hợp giữa công nghệ tiên tiến, kỹ năng chuyên môn và quy trình kiểm soát chất lượng nghiêm ngặt.

- Độ chính xác và dung sai cực nhỏ: Việc đạt được dung sai chỉ vài micron là một yêu cầu bắt buộc đối với nhiều bề mặt phức tạp, đặc biệt trong sản xuất khuôn mẫu và cánh tuabin.

Ngay cả một sai số nhỏ cũng có thể làm giảm hiệu suất khí động học của cánh tuabin hoặc gây ra khuyết tật trên sản phẩm đúc từ khuôn.

Kiểm soát độ chính xác này đòi hỏi sự ổn định của máy móc, dụng cụ cắt và môi trường gia công. - Biên dạng hình học phức tạp: Các đường cong tự do và hình dạng không gian ba chiều gây khó khăn lớn trong việc lập trình đường chạy dao tối ưu.

Phần mềm CAM phải có khả năng tính toán các đường chạy dao phức tạp để đảm bảo dao cắt tiếp xúc đúng cách với bề mặt, tránh va chạm với chi tiết hoặc đồ gá, và duy trì tốc độ cắt ổn định.

Việc tối ưu hóa đường chạy dao giúp giảm thiểu thời gian gia công và cải thiện chất lượng bề mặt. - Vật liệu gia công đặc biệt: Nhiều chi tiết phức tạp được chế tạo từ các vật liệu có độ cứng cao, khả năng chịu nhiệt tốt hoặc khó gia công như thép hợp kim cứng, titan, inconel hay các hợp kim niken.

Những vật liệu này đòi hỏi dụng cụ cắt chuyên biệt với vật liệu và lớp phủ phù hợp, cùng với thông số cắt tối ưu để tránh mài mòn dao nhanh chóng, gãy dao hoặc làm hỏng chi tiết gia công. - Độ hoàn thiện bề mặt: Yêu cầu về độ bóng cao, không có vết dao, vết xước hoặc dấu hiệu gia công là một yếu tố quan trọng đối với các bề mặt phức tạp.

Đối với khuôn mẫu, độ bóng bề mặt ảnh hưởng trực tiếp đến chất lượng sản phẩm đúc và khả năng tách khuôn.

Đối với cánh tuabin, bề mặt nhẵn giúp giảm thiểu lực cản khí động học và tối ưu hóa hiệu suất.

Đạt được độ hoàn thiện này thường đòi hỏi các bước gia công tinh và đánh bóng thủ công hoặc tự động. - Thời gian và chi phí: Quá trình gia công các bề mặt phức tạp thường tốn kém và mất nhiều thời gian, do yêu cầu về máy móc đắt tiền, phần mềm chuyên dụng, dụng cụ cắt đặc biệt và nhân lực có trình độ cao.

Việc lập trình, thiết lập máy và gia công tinh có thể kéo dài, làm tăng tổng chi phí sản xuất.

Tối ưu hóa quy trình là cần thiết để giảm thiểu những yếu tố này. - Kiểm soát chất lượng: Đo lường và kiểm tra các bề mặt không gian 3D là một thách thức lớn, vì các phương pháp đo truyền thống không đủ khả năng.

Việc xác minh độ chính xác hình học và độ hoàn thiện bề mặt đòi hỏi sử dụng các thiết bị đo lường tiên tiến như máy đo tọa độ (CMM) hoặc máy quét 3D, cùng với phần mềm phân tích dữ liệu chuyên dụng để so sánh với mô hình CAD.

Các công nghệ và phương pháp gia công bề mặt phức tạp (H2)

Để vượt qua những thách thức trong gia công các bề mặt phức tạp, ngành công nghiệp đã phát triển và áp dụng nhiều công nghệ và phương pháp tiên tiến.

Gia công CNC đa trục (Multi-axis CNC Machining)

Gia công CNC đa trụclà xương sống của quá trình chế tạo các chi tiết phức tạp, nơi máy móc điều khiển bằng máy tính thực hiện các chuyển động đồng thời trên nhiều trục để tạo ra hình dạng mong muốn.

- Máy phay 3 trục: Máy phay 3 trục thực hiện chuyển động theo các trục X, Y, Z, cho phép gia công các bề mặt phẳng hoặc có độ cong đơn giản.

Tuy nhiên, khi đối mặt với các bề mặt phức tạp có đường cong tự do và các góc khuất, máy 3 trục thường gặp hạn chế.

Nó đòi hỏi nhiều lần gá đặt chi tiết, làm tăng thời gian thiết lập và tích lũy sai số, đồng thời không thể tiếp cận các vùng undercut hoặc tạo ra độ hoàn thiện bề mặt tối ưu trên các biên dạng phức tạp. - Máy phay 5 trục (trọng tâm): Máy phay 5 trục là giải pháp tối ưu cho gia công bề mặt phức tạp, cung cấp khả năng chuyển động đồng thời trên năm trục (X, Y, Z cùng với hai trục quay A/B/C).

Nguyên lý hoạt động của máy 5 trục cho phép dao cắt tiếp xúc với bề mặt chi tiết ở nhiều góc độ khác nhau mà không cần thay đổi vị trí gá đặt.

Lợi ích vượt trội của máy 5 trục bao gồm giảm số lần gá đặt, từ đó tăng độ chính xác tổng thể và giảm thiểu sai số do lặp lại.

Nó có thể gia công các góc khó và vùng undercut mà máy 3 trục không thể tiếp cận, giúp tạo ra độ hoàn thiện bề mặt vượt trội do dao luôn giữ được góc tiếp xúc tối ưu với phôi.

Điều này cũng dẫn đến giảm thời gian gia công và tăng tuổi thọ dao cắt, vì dao được sử dụng hiệu quả hơn.

Trong sản xuất khuôn mẫu, máy 5 trục cho phép tạo ra các hốc khuôn sâu, đường cong phức tạp với độ chính xác cao và độ bóng bề mặt tuyệt vời.

Đối với cánh tuabin, máy 5 trục là công nghệ không thể thiếu để gia công các biên dạng khí động học xoắn ốc với dung sai cực nhỏ, đảm bảo hiệu suất tối đa.

Bảng so sánh máy phay 3 trục và 5 trục:

| Đặc điểm | Máy phay 3 trục | Máy phay 5 trục |

|---|---|---|

| Trục chuyển động | X, Y, Z | X, Y, Z, A/B/C (hai trục quay) |

| Khả năng gia công | Bề mặt phẳng, cong đơn giản, không có undercut | Bề mặt phức tạp, đường cong tự do, undercut |

| Số lần gá đặt | Nhiều lần | Ít lần hoặc một lần |

| Độ chính xác | Thấp hơn trên bề mặt phức tạp | Cao hơn, giảm sai số tích lũy |

| Độ hoàn thiện | Cần gia công tinh nhiều, có vết dao | Cao hơn, ít vết dao, giảm công đoạn đánh bóng |

| Thời gian gia công | Lâu hơn do nhiều lần gá đặt và gia công tinh | Nhanh hơn do gia công một lần và tối ưu đường chạy dao |

| Chi phí đầu tư | Thấp hơn | Cao hơn |

Phần mềm CAD/CAM chuyên dụng

Phần mềm CAD/CAM chuyên dụngđóng vai trò cầu nối giữa thiết kế và sản xuất, là công cụ không thể thiếu trong gia công bề mặt phức tạp.

Phần mềm CAD (Computer-Aided Design) cho phép kỹ sư thiết kế các mô hình 3D chi tiết với các đường cong và bề mặt phức tạp một cách chính xác.

Sau đó, phần mềm CAM (Computer-Aided Manufacturing) sẽ chuyển đổi mô hình CAD thành các lệnh G-code mà máy CNC có thể hiểu và thực thi.

Các tính năng hỗ trợ gia công bề mặt phức tạp bao gồm khả năng tạo đường chạy dao tối ưu cho các biên dạng tự do, mô phỏng quá trình gia công để phát hiện và tránh va chạm trước khi thực hiện trên máy, và tối ưu hóa các thông số cắt để đạt được độ hoàn thiện bề mặt mong muốn.

Việc sử dụng CAD/CAM giúp giảm thiểu lỗi lập trình, tối ưu hóa hiệu quả gia công và đảm bảo chất lượng sản phẩm.

Dụng cụ cắt gọt chuyên biệt

Việc lựa chọn dụng cụ cắt gọt chuyên biệtlà yếu tố then chốt để đạt được độ chính xác và độ hoàn thiện bề mặt mong muốn trên các vật liệu khó gia công.

- Vật liệu dao: Dao cắt thường được làm từ Carbide (hợp kim cứng), PCD (Polycrystalline Diamond) hoặc CBN (Cubic Boron Nitride).

Carbide phù hợp cho nhiều ứng dụng gia công chung, trong khi PCD và CBN được sử dụng cho các vật liệu cực cứng hoặc đòi hỏi độ hoàn thiện bề mặt cao. - Hình dạng dao: Các hình dạng dao như dao cầu (ball nose end mill) được sử dụng rộng rãi để gia công các bề mặt cong 3D, vì đầu dao tròn giúp tạo ra bề mặt nhẵn và giảm thiểu vết dao.

Dao Torus (torus end mill) có bán kính góc lớn giúp tăng độ bền và giảm mài mòn khi gia công các bề mặt có độ dốc.

Dao ngón (flat end mill) được dùng cho các vùng phẳng hoặc rãnh. - Lớp phủ dao: Lớp phủ như TiN, TiAlN, AlCrN giúp tăng cường độ cứng bề mặt, khả năng chịu nhiệt và chống mài mòn của dao, kéo dài tuổi thọ dao và duy trì hiệu suất cắt ổn định khi gia công vật liệu cứng hoặc ở tốc độ cao.

Gia công tia lửa điện (EDM – Electrical Discharge Machining)

Gia công tia lửa điện (EDM)là một phương pháp lý tưởng để gia công các vật liệu dẫn điện cực cứng hoặc các hình dạng phức tạp mà phương pháp phay truyền thống không thể thực hiện được.

EDM hoạt động dựa trên nguyên lý ăn mòn vật liệu bằng các phóng điện liên tục giữa điện cực và chi tiết gia công trong môi trường chất điện môi.

- Khi nào sử dụng EDM? EDM được ưu tiên khi vật liệu quá cứng để phay (ví dụ: thép đã nhiệt luyện, carbide) hoặc khi cần tạo ra các chi tiết có hình dạng rất phức tạp, góc sắc bén, hoặc lỗ sâu với đường kính nhỏ.

- Ưu điểm: Phương pháp này có ưu điểm nổi bật là không tiếp xúc vật lý giữa dao và phôi, loại bỏ lực cắt và rung động, từ đó giảm thiểu biến dạng và ứng suất dư trên chi tiết.

EDM cũng đạt được độ chính xác cao và độ hoàn thiện bề mặt tốt. - Các loại EDM:EDM xung (Ram EDM)sử dụng một điện cực có hình dạng định trước để tạo ra các hốc hoặc lỗ.

EDM dây (Wire EDM)sử dụng một sợi dây kim loại mảnh làm điện cực để cắt các biên dạng phức tạp qua vật liệu, tương tự như cưa lọng.

Công nghệ đo lường và kiểm tra

Công nghệ đo lường và kiểm tralà bước cuối cùng nhưng không kém phần quan trọng để đảm bảo chất lượng của các bề mặt phức tạp.

- Máy đo tọa độ CMM (Coordinate Measuring Machine): CMM là thiết bị chính xác cao để đo lường các điểm trên bề mặt chi tiết 3D.

Nó sử dụng đầu dò tiếp xúc hoặc không tiếp xúc để thu thập dữ liệu tọa độ, sau đó phần mềm sẽ so sánh dữ liệu này với mô hình CAD để xác định độ chính xác hình học và dung sai. - Máy quét 3D (3D Scanner): Máy quét 3D sử dụng công nghệ laser hoặc ánh sáng cấu trúc để tạo ra đám mây điểm hoặc mô hình lưới 3D của bề mặt chi tiết một cách nhanh chóng và không tiếp xúc.

Công nghệ này đặc biệt hữu ích cho việc kiểm tra các bề mặt có hình dạng tự do và phức tạp. - Phần mềm so sánh dữ liệu CAD với dữ liệu quét: Sau khi thu thập dữ liệu từ CMM hoặc máy quét 3D, phần mềm chuyên dụng sẽ thực hiện phân tích và so sánh trực quan với mô hình CAD gốc.

Điều này cho phép phát hiện nhanh chóng các sai lệch, khuyết tật hoặc biến dạng trên bề mặt, đảm bảo chi tiết đạt tiêu chuẩn chất lượng.

Ứng dụng thực tiễn của gia công bề mặt phức tạp

Gia công các bề mặt phức tạpcó ứng dụng rộng rãi trong nhiều ngành công nghiệp đòi hỏi độ chính xác và hiệu suất cao.

- Ngành công nghiệp khuôn mẫu: Gia công bề mặt phức tạp là nền tảng cho việc sản xuất các loại khuôn mẫu chất lượng cao.

Khuôn ép nhựa được sử dụng để sản xuất linh kiện điện tử, phụ tùng ô tô, và đồ gia dụng với các chi tiết nhỏ và bề mặt hoàn thiện.

Khuôn đúc áp lực tạo ra các chi tiết kim loại phức tạp cho động cơ và máy móc.

Khuôn thổi được dùng để sản xuất chai lọ và bao bì có hình dạng đặc biệt.

Độ chính xác của khuôn ảnh hưởng trực tiếp đến năng suất và chất lượng sản phẩm cuối cùng. - Ngành công nghiệp hàng không và năng lượng: Trong ngành hàng không, gia công bề mặt phức tạp là không thể thiếu để sản xuất cánh tuabin cho động cơ máy bay, cánh quạt và các chi tiết khí động học khác.

Những chi tiết này đòi hỏi độ chính xác về biên dạng để tối ưu hóa hiệu suất bay và tiết kiệm nhiên liệu.

Trong ngành năng lượng, cánh tuabin cho nhà máy điện (tuabin khí, tuabin hơi, tuabin thủy điện) cũng yêu cầu gia công bề biến dạng phức tạp để chuyển đổi năng lượng hiệu quả. - Ngành y tế: Sản xuất các thiết bị cấy ghép y tế như khớp háng nhân tạo, răng giả, hoặc các dụng cụ phẫu thuật đòi hỏi gia công bề mặt phức tạp với độ chính xác và độ hoàn thiện sinh học cao.

Các chi tiết này phải tương thích với cơ thể con người và đảm bảo chức năng tối ưu. - Ngành ô tô: Các chi tiết động cơ, thân vỏ xe và nội thất ngày càng có đường nét phức tạp và yêu cầu độ chính xác cao.

Gia công bề mặt phức tạp giúp sản xuất các chi tiết này, góp phần vào hiệu suất, an toàn và thẩm mỹ của xe.

Bảng ứng dụng thực tiễn của gia công bề mặt phức tạp:

| Ngành công nghiệp | Ứng dụng tiêu biểu | Yêu cầu đặc trưng |

|---|---|---|

| Khuôn mẫu | Khuôn ép nhựa, khuôn đúc kim loại, khuôn thổi | Độ chính xác cao, độ bóng bề mặt, khả năng tách khuôn dễ dàng |

| Hàng không & Năng lượng | Cánh tuabin (máy bay, điện), chi tiết khí động học | Biên dạng khí động học chính xác, vật liệu chịu nhiệt, độ bền cao |

| Y tế | Thiết bị cấy ghép (khớp, răng), dụng cụ phẫu thuật | Độ chính xác micron, vật liệu tương thích sinh học, độ hoàn thiện bề mặt cao |

| Ô tô | Chi tiết động cơ, thân vỏ, nội thất có đường nét phức tạp | Độ chính xác hình học, độ bền, thẩm mỹ |

Lợi ích khi lựa chọn dịch vụ gia công bề mặt phức tạp chuyên nghiệp

Việc hợp tác với một nhà cung cấp dịch vụ gia công bề mặt phức tạp chuyên nghiệpmang lại nhiều lợi ích đáng kể, đặc biệt đối với các doanh nghiệp không có đủ năng lực hoặc kinh nghiệm nội bộ.

- Đảm bảo chất lượng sản phẩm: Các đơn vị chuyên nghiệp sở hữu công nghệ tiên tiến và đội ngũ kỹ sư giàu kinh nghiệm, đảm bảo mọi chi tiết được gia công với độ chính xác cao nhất, độ bền tối ưu và hiệu suất vượt trội.

- Điều này giúp giảm thiểu rủi ro sản phẩm lỗi và nâng cao uy tín thương hiệu.

- Tiết kiệm thời gian và chi phí: Chuyên gia có khả năng tối ưu hóa quy trình gia công, từ lập trình CAM đến lựa chọn dụng cụ cắt, giúp giảm thiểu thời gian sản xuất và chi phí phát sinh do sai sót hoặc làm lại.

Họ cũng có thể tư vấn về vật liệu và thiết kế để đạt hiệu quả kinh tế cao nhất. - Tăng cường năng lực cạnh tranh: Việc sản xuất được các sản phẩm có hình dạng độc đáo, độ chính xác cao và chất lượng vượt trội giúp doanh nghiệp tạo ra lợi thế cạnh tranh trên thị trường.

Các chi tiết phức tạp thường khó sao chép, bảo vệ quyền sở hữu trí tuệ và giá trị sản phẩm. - Tư vấn và hỗ trợ kỹ thuật: Đội ngũ chuyên gia không chỉ thực hiện gia công mà còn cung cấp dịch vụ tư vấn chuyên sâu từ giai đoạn thiết kế đến sản xuất.

Họ có thể đưa ra những lời khuyên giá trị về khả năng gia công, lựa chọn vật liệu và tối ưu hóa thiết kế để đạt được kết quả tốt nhất. - Đáp ứng các tiêu chuẩn khắt khe: Các ngành công nghiệp như hàng không, y tế, và năng lượng có những tiêu chuẩn chất lượng và an toàn cực kỳ khắt khe.

Nhà cung cấp dịch vụ chuyên nghiệp có kinh nghiệm trong việc tuân thủ các quy định này, đảm bảo sản phẩm cuối cùng đáp ứng mọi yêu cầu kỹ thuật và pháp lý.

Kết luận

Tóm lại, gia công các bề mặt phức tạp đã trở thành một yếu tố không thể thiếu trong ngành sản xuất hiện đại, đặc biệt trong việc chế tạo khuôn mẫu và cánh tuabin.

Khả năng tạo ra các hình dạng phức tạp với độ chính xác micron và độ hoàn thiện bề mặt cao cấp là chìa khóa để sản xuất các sản phẩm hiệu suất cao, đáp ứng nhu cầu ngày càng tăng của thị trường.

Từ máy phay 5 trục tiên tiến đến phần mềm CAD/CAM chuyên dụng và công nghệ EDM, mỗi yếu tố đều đóng góp vào sự thành công của quy trình này.

Trong tương lai, sự phát triển không ngừng của công nghệ gia công, vật liệu mới và trí tuệ nhân tạo sẽ tiếp tục nâng cao khả năng gia công bề mặt phức tạp, mở ra những cơ hội mới cho các ngành công nghiệp.

Việc đầu tư vào công nghệ này hoặc hợp tác với các đối tác chuyên nghiệp sẽ giúp doanh nghiệp duy trì lợi thế cạnh tranh và đổi mới không ngừng.

Nếu quý khách hàng đang tìm kiếm một giải pháp gia công các bề mặt phức tạp cho khuôn mẫu, cánh tuabin hoặc các chi tiết đòi hỏi độ chính xác cao khác, hãy liên hệ với chúng tôi ngay hôm nay để được tư vấn chuyên sâu và nhận báo giá chi tiết.

Chúng tôi cam kết mang đến những sản phẩm chất lượng vượt trội, đáp ứng mọi yêu cầu kỹ thuật khắt khe nhất.