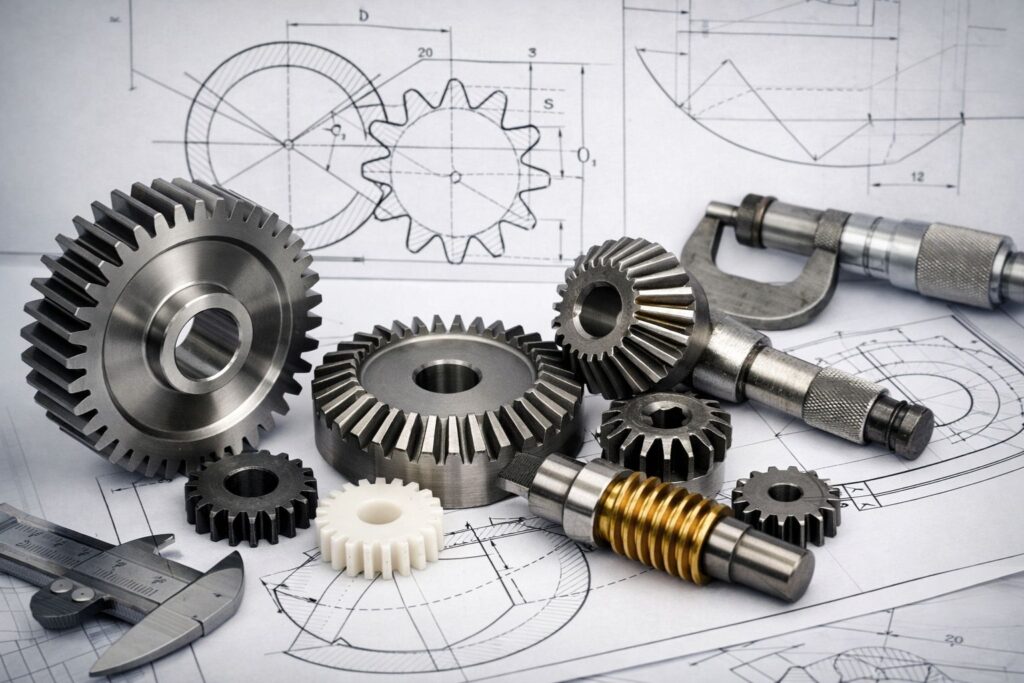

Gia công cơ khí chinh xác

Các Thông Số Bánh Răng: Hướng Dẫn Kỹ Thuật Và Cách Tính Toán Chi Tiết A-Z

Cập nhật lần cuối 13 Tháng 1, 2026 bởi Nguyễn Minh Triệu

Trong hệ thống truyền động cơ khí, bánh răng đóng vai trò là “trái tim” giúp chuyển đổi mô-men xoắn và tốc độ. Tuy nhiên, để một hệ thống vận hành trơn tru, không tiếng ồn và bền bỉ, việc hiểu rõ các thông số bánh răng là điều bắt buộc đối với mọi kỹ sư và đơn vị vận hành máy móc.

Bài viết này, Công ty TNHH Thương Mại Và Sản Xuất Minh Triệu – một công ty gia công cơ khí chính xác hàng đầu – sẽ cung cấp cho bạn cái nhìn toàn diện về các thông số kỹ thuật bánh răng và cách tính toán chuẩn xác nhất dựa trên kinh nghiệm sản xuất thực tế.

1. Tại sao cần nắm vững các thông số kỹ thuật bánh răng?

Việc sai lệch chỉ một vài phần trăm milimet hoặc nhầm lẫn giữa các hệ tiêu chuẩn (Metric và Inch) trong thông số bánh răng có thể dẫn đến hậu quả nghiêm trọng:

- Tiếng ồn và rung lắc: Sự ăn khớp không hoàn hảo tạo ra va đập, gây rung động toàn bộ hệ thống.

- Mòn răng cục bộ: Áp suất tập trung tại một điểm khiến bề mặt răng bị rỗ hoặc gãy đột ngột.

- Tổn hao năng lượng: Hiệu suất truyền động giảm, gây nóng máy và tiêu tốn điện năng.

Tại Minh Triệu, chúng tôi sử dụng phần mềm mô phỏng và hệ thống máy CNC đời mới tại nhà máy Lai Xá để kiểm soát dung sai ở mức +/- 0.01mm, đảm bảo độ bền vượt trội cho chi tiết.

2. Các thông số bánh răng cơ bản nhất

Để thiết kế hoặc đặt hàng gia công, bạn cần nắm vững 6 thông số cốt lõi sau đây:

2.1. Mô đun (Module – m)

Mô đun là thông số quan trọng nhất theo hệ Metric, quyết định kích thước răng. Hai bánh răng chỉ ăn khớp khi có cùng Mô đun.

- Công thức: m = d / Z

- Kinh nghiệm từ Minh Triệu: Nếu bạn đo thấy thông số lẻ (ví dụ 3.17), có thể bánh răng của bạn đang thuộc hệ DP (Diametral Pitch) của Mỹ/Anh.

2.2. Số răng (Z)

Số răng quyết định tỷ số truyền (i = Z2 / Z1).

- Lưu ý: Số răng tối thiểu để không bị cắt chân răng thường là Z >= 17 (với góc áp lực 20 độ).

2.3. Vòng chia (Pitch Circle – d)

Đây là đường tròn lý thuyết tiếp xúc giữa hai bánh răng khi ăn khớp.

- Công thức: d = m * Z

2.4. Vòng đỉnh (Addendum Circle – da)

Đường kính ngoài cùng của bánh răng, dùng để xác định kích thước phôi ban đầu.

- Công thức: da = m * (Z + 2)

2.5. Vòng chân (Dedendum Circle – df)

Đường kính đáy răng.

- Công thức: df = m * (Z – 2.5)

2.6. Bước răng (Circular Pitch – p)

Khoảng cách giữa hai răng liên tiếp trên vòng chia.

- Công thức: p = 3.14 * m

BẠN ĐANG CẦN GIA CÔNG GẤP? Liên hệ ngay Hotline/Whatsapp: +84 886 151 688 để được kỹ sư Minh Triệu tư vấn thông số và báo giá chỉ trong 30 phút!

3. Các thông số nâng cao: Góc áp lực và Dịch chỉnh

Ngoài các thông số kích thước, độ êm của bánh răng phụ thuộc vào:

- Góc áp lực (alpha): Tiêu chuẩn phổ biến nhất là 20 độ. Một số máy đời cũ có thể dùng 14.5 độ hoặc 25 độ.

- Hệ số dịch chỉnh (x): Giúp thay đổi khoảng cách trục mà không cần thay đổi số răng, hoặc tăng độ bền gốc răng cho các bánh răng nhỏ.

- Chiều rộng vành răng (b): Ảnh hưởng trực tiếp đến khả năng chịu tải của cặp bánh răng.

4. Bảng tra Mô đun (Module) tiêu chuẩn ISO/TCVN

Việc chọn Module theo tiêu chuẩn giúp bạn dễ dàng thay thế phụ tùng và giảm chi phí mua dao cụ gia công.

| Dãy ưu tiên 1 (Nên dùng) | Dãy ưu tiên 2 |

|---|---|

| 1; 1.5; 2; 2.5; 3; 4; 5; 6; 8; 10 | 1.25; 1.75; 2.25; 2.75; 3.5; 4.5; 5.5; 7 |

5. Hướng dẫn cách tính thông số khi bánh răng bị hỏng (Thực tế)

Trong trường hợp bánh răng bị vỡ và không có bản vẽ, kỹ thuật viên của Minh Triệu gợi ý quy trình “truy ngược” thông số như sau:

- Đếm số răng (Z): Ví dụ Z = 30.

- Đo đường kính đỉnh (da): Dùng thước cặp đo phần còn nguyên vẹn. Ví dụ da = 64mm.

- Tính toán: Áp dụng m = da / (Z + 2) = 64 / (30 + 2) = 2.

- Kiểm tra độ nhám và xử lý nhiệt: Quan sát bề mặt răng. Nếu mặt răng có màu xanh tím hoặc đen, chứng tỏ đã qua nhiệt luyện (tôi cao tần hoặc thấm carbon).

6. Tại sao nên gia công bánh răng tại Minh Triệu?

Chúng tôi không chỉ bán sản phẩm, chúng tôi cung cấp giải pháp gia công cơ khí chính xác theo yêu cầu nhằm tối ưu chi phí và kỹ thuật cho khách hàng:

- Vật liệu cao cấp: Sử dụng thép C45, 40Cr, SCM440 hoặc nhựa kỹ thuật (POM, MC Nylon) tùy theo môi trường làm việc.

- Độ bóng bề mặt: Gia công mài răng sau nhiệt luyện giúp bánh răng đạt cấp chính xác 6-7, vận hành cực êm.

- Năng lực đa dạng: Gia công bánh răng trụ thẳng, trụ nghiêng, bánh răng côn, thanh răng, trục vít bánh vít.

- Phục vụ đa vùng: Hệ thống văn phòng tại Hải Phòng và nhà máy tại Hà Nội giúp hỗ trợ khách hàng nhanh nhất.

7. Câu hỏi thường gặp (FAQ)

Câu 1: Bánh răng nhựa có cần tính thông số giống bánh răng thép không? Trả lời: Có, các thông số hình học là tương đương. Tuy nhiên, bánh răng nhựa thường có hệ số dịch chỉnh lớn hơn để bù giãn nở nhiệt.

Câu 2: Làm sao để biết bánh răng theo hệ Metric hay hệ Inch? Trả lời: Nếu bạn tính Module ra số lẻ như 2.116 hay 3.175, khả năng cao đó là hệ Inch (DP). Hãy liên hệ Minh Triệu để chúng tôi hỗ trợ đo kiểm chính xác.

Câu 3: Minh Triệu có hỗ trợ thiết kế lại từ bánh răng cũ bị mòn không? Trả lời: Có, chúng tôi có phòng kỹ thuật hỗ trợ dựng lại bản vẽ 3D và tối ưu hóa thông số cho khách hàng.

Thông tin liên hệ báo giá

Đừng để máy móc của bạn dừng lại vì thiếu linh kiện chính xác. Liên hệ ngay với đội ngũ chuyên gia của chúng tôi:

- Công ty TNHH Thương Mại Và Sản Xuất Minh Triệu

- Nhà máy: Số 3, lô 5, Khu Công Nghiệp Lai Xá, Kim Chung, Hoài Đức, Hà Nội.

- Văn phòng: 52/346 Thiên Lôi, Vĩnh Niệm, Lê Chân, Hải Phòng.

- Hotline/Whatsapp/Line: +84 886 151 688

- Email: business@minhtrieu.vn

Minh Triệu – Giải pháp cơ khí chính xác cho mọi nhà máy!

Chức vụ: Kỹ sư bán hàng (Sales Engineer)

Với hơn 15 năm kinh nghiệm trong lĩnh vực tư vấn và triển khai các giải pháp tự động hóa, gia công cơ khí chính xác cho các doanh nghiệp trong và ngoài nước, tôi luôn tâm niệm mang đến những hệ thống không chỉ mạnh mẽ về công nghệ mà còn phải thực sự phù hợp với thực tế sản xuất và ngân sách của khách hàng. Tôi tin rằng, sự thành công của khách hàng chính là thước đo chính xác nhất cho giá trị của một giải pháp kỹ thuật.