Gia công cơ khí chinh xác

Chế tạo khuôn mẫu là gì? Quy trình và Vai trò trong Công nghiệp Sản xuất

Cập nhật lần cuối 12 Tháng 1, 2026 bởi Nguyễn Minh Triệu

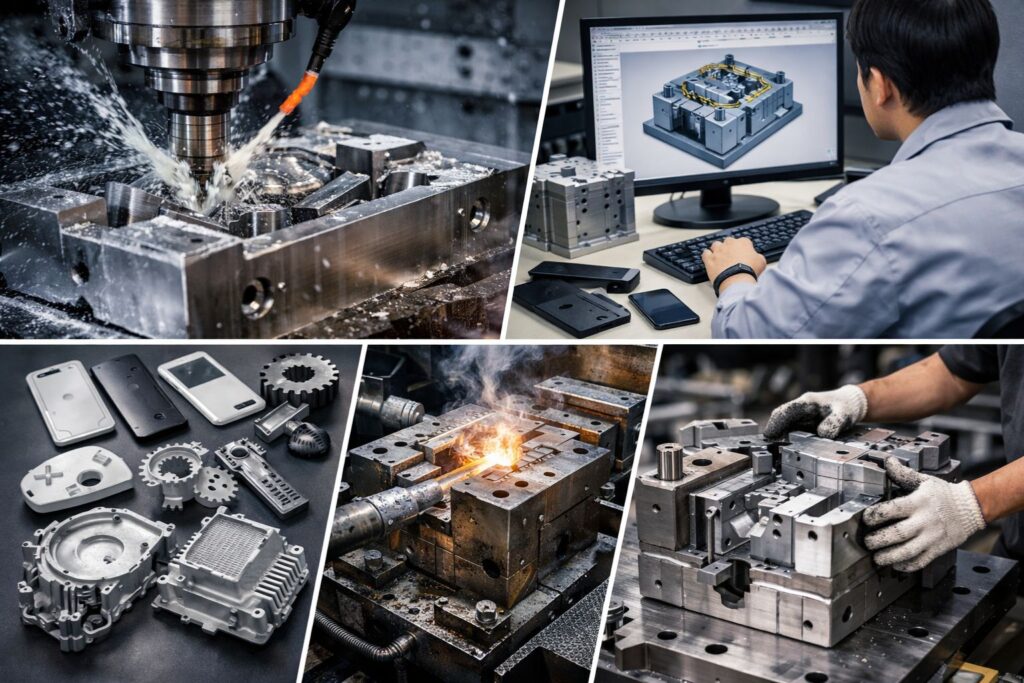

Trong kỷ nguyên sản xuất hiện đại, khái niệm “chế tạo khuôn mẫu là gì” không chỉ dừng lại ở việc tạo ra một dụng cụ định hình, mà còn là linh hồn của sản xuất hàng loạt. Được mệnh danh là “mẹ của mọi sản phẩm”, khuôn mẫu quyết định trực tiếp đến chất lượng, tính thẩm mỹ và chi phí của hàng triệu sản phẩm từ đồ gia dụng đến linh kiện ô tô, điện tử.

Tại Việt Nam, Công ty TNHH Thương Mại Và Sản Xuất Minh Triệu tự hào là công ty gia công cơ khí chính xác uy tín, mang đến các giải pháp chế tạo khuôn mẫu đạt tiêu chuẩn quốc tế cho các nhà máy tại Hà Nội, Hải Phòng và toàn quốc.

1. Chế tạo khuôn mẫu là gì? Định nghĩa chi tiết

Chế tạo khuôn mẫu là một quá trình kỹ thuật phức tạp bao gồm các công đoạn: thiết kế bản vẽ 3D, gia công cơ khí trên máy công cụ và lắp ráp các chi tiết để tạo thành một bộ khuôn hoàn chỉnh. Mục đích cuối cùng của bộ khuôn là dùng để tạo hình sản phẩm theo phương pháp đúc, ép hoặc dập.

Một bộ khuôn thường gồm hai phần chính: Khuôn cái (Cavity) và Khuôn đực (Core). Khi hai phần này khép lại, chúng tạo ra một khoảng trống (lòng khuôn) mang hình dáng của sản phẩm. Vật liệu (như nhựa, kim loại lỏng) được đưa vào lòng khuôn này để định hình thành sản phẩm mong muốn.

Vai trò chiến lược của khuôn mẫu:

- Sản xuất hàng loạt: Cho phép tạo ra hàng nghìn, hàng triệu sản phẩm có kích thước và chất lượng đồng nhất.

- Tối ưu chi phí: Giảm thiểu phế phẩm và tiết kiệm nhân công.

- Độ chính xác cao: Đáp ứng các yêu cầu khắt khe về kỹ thuật của các ngành công nghiệp phụ trợ ô tô, điện tử.

2. Phân loại các loại khuôn mẫu phổ biến hiện nay

Dựa trên vật liệu đầu vào và phương pháp tạo hình, chế tạo khuôn mẫu được chia thành các loại chính sau:

2.1. Khuôn ép nhựa (Injection Mold)

Đây là loại khuôn phổ biến nhất, chiếm khoảng 80% thị phần khuôn mẫu. Ứng dụng để sản xuất các chi tiết nhựa như vỏ điện thoại, đồ gia dụng, linh kiện nhựa trong ô tô.

2.2. Khuôn dập (Stamping Die)

Dùng để tạo hình các tấm kim loại. Bao gồm:

- Khuôn dập nguội: Thường dùng cho các tấm thép mỏng (đồ gia dụng, vỏ máy).

- Khuôn dập nóng: Dùng cho các chi tiết cần độ biến dạng lớn (phụ tùng xe máy, ô tô).

2.3. Khuôn đúc áp lực (Die Casting Mold)

Chuyên dùng để sản xuất các sản phẩm từ kim loại nóng chảy có nhiệt độ nóng chảy thấp như nhôm, kẽm, đồng (vỏ máy bơm, lốc máy…).

3. Lựa chọn vật liệu thép – Yếu tố then chốt

Lựa chọn thép làm khuôn ảnh hưởng 70% đến tuổi thọ và chất lượng sản phẩm. Dưới đây là bảng so sánh giúp doanh nghiệp tối ưu chi phí:

| Loại thép | Đặc tính nổi bật | Ứng dụng phổ biến |

|---|---|---|

| S50C | Giá thành rẻ, dễ gia công | Khuôn thử mẫu, khuôn đơn giản số lượng ít |

| P20 / P21 | Độ bóng tốt, đã nhiệt luyện sẵn | Khuôn ép nhựa gia dụng, linh kiện điện tử |

| SKD11 | Độ cứng cao, chịu mài mòn cực tốt | Khuôn dập nguội, khuôn cắt cạnh |

| SKD61 | Chịu nhiệt độ cao tốt | Khuôn đúc áp lực nhôm, kẽm, khuôn dập nóng |

4. Quy trình chế tạo khuôn mẫu tiêu chuẩn tại Minh Triệu

Để đảm bảo độ bền và độ chính xác, Cơ khí Minh Triệu áp dụng quy trình kiểm soát chất lượng (QC) nghiêm ngặt qua 7 bước:

- Phân tích & Tư vấn: Kỹ sư phân tích góc thoát khuôn, độ co rút vật liệu để tránh lỗi sản phẩm sau này.

- Thiết kế khuôn (CAD/CAM/CAE): Mô phỏng dòng chảy (Moldflow) để dự đoán các điểm “Air Trap” (bọt khí) hoặc đường hàn.

- Gia công CNC chính xác: Sử dụng hệ thống máy Phay CNC, Tiện CNC, Cắt dây EDM hiện đại tại nhà máy Lai Xá. Hệ thống này giúp chúng tôi thực hiện các dự án gia công cơ khí chính xác theo yêu cầu với độ hoàn thiện tuyệt đối.

- Nhiệt luyện: Xử lý nhiệt chân không để đảm bảo độ cứng đồng đều mà không làm biến dạng lòng khuôn.

- Đánh bóng & Xi mạ: Đạt độ bóng gương (Mirror Polish) hoặc mạ Chrome tăng độ cứng nếu khách hàng yêu cầu.

- Lắp ráp & Thử khuôn (T1 – T3): Kiểm tra độ kín, hệ thống đẩy và chất lượng sản phẩm mẫu.

- Bàn giao & Hỗ trợ kỹ thuật: Chế độ bảo hành bảo trì định kỳ cho khuôn tại nhà máy khách hàng.

5. Kinh nghiệm thực tế trong chế tạo khuôn

Tại Minh Triệu, chúng tôi hiểu rằng một bộ khuôn đắt tiền nhất không phải bộ khuôn có giá cao nhất, mà là bộ khuôn gây dừng dây chuyền sản xuất của bạn.

- Lưu ý hệ thống làm mát: Nhiều xưởng gia công bỏ qua việc tối ưu đường nước, dẫn đến chu kỳ ép dài, tốn điện và sản phẩm bị cong vênh.

- Lựa chọn kết cấu khuôn: Phải tính đến sự thuận tiện khi bảo trì ngay trên máy ép mà không cần hạ khuôn.

6. Tại sao nên chọn Minh Triệu là đối tác chiến lược?

- Vị trí thuận lợi: Tọa lạc tại KCN Lai Xá (Hà Nội) – trọng điểm cơ khí phía Bắc, kết nối thuận tiện với các nhà máy tại Hải Phòng, Bắc Ninh, Vĩnh Phúc.

- Giải pháp toàn diện: Không chỉ làm khuôn, chúng tôi tư vấn giải pháp tự động hóa giúp robot lấy sản phẩm, tối ưu hóa quy trình nhà máy.

- Đảm bảo tiến độ: Hệ thống quản lý sản xuất giúp theo dõi tiến độ gia công thời gian thực, đảm bảo bàn giao đúng hạn.

7. Giải đáp thắc mắc

Câu hỏi: Thời gian chế tạo một bộ khuôn thường mất bao lâu? Trả lời: Tùy vào độ phức tạp, khuôn nhựa trung bình mất từ 25 – 45 ngày từ khi chốt bản vẽ thiết kế.

Câu hỏi: Minh Triệu có nhận gia công linh kiện khuôn mẫu lẻ không? Trả lời: Có, chúng tôi nhận gia công lõi khuôn, pin đẩy, và các chi tiết thay thế chính xác cao theo bản vẽ.

8. Thông tin liên hệ

Quý khách hàng đang tìm kiếm giải pháp về khuôn mẫu nhựa, khuôn dập hoặc các linh kiện cơ khí chính xác, vui lòng liên hệ với đội ngũ kỹ sư của chúng tôi:

- CÔNG TY TNHH THƯƠNG MẠI VÀ SẢN XUẤT MINH TRIỆU

- Nhà máy: Số 3, lô 5, Khu Công Nghiệp Lai Xá, Kim Chung, Hoài Đức, Hà Nội.

- Văn phòng: 52/346 Thiên Lôi, Vĩnh Niệm, Lê Chân, Hải Phòng.

- Hotline / Whatsapp / Line: +84 886 151 688

- Email: business@minhtrieu.vn

Kết luận: Chế tạo khuôn mẫu là sự kết hợp giữa nghệ thuật cơ khí và khoa học vật liệu. Lựa chọn đúng đơn vị gia công uy tín như Minh Triệu sẽ giúp bạn yên tâm về chất lượng sản phẩm đầu ra và hiệu quả kinh doanh bền vững.

Chức vụ: Kỹ sư bán hàng (Sales Engineer)

Với hơn 15 năm kinh nghiệm trong lĩnh vực tư vấn và triển khai các giải pháp tự động hóa, gia công cơ khí chính xác cho các doanh nghiệp trong và ngoài nước, tôi luôn tâm niệm mang đến những hệ thống không chỉ mạnh mẽ về công nghệ mà còn phải thực sự phù hợp với thực tế sản xuất và ngân sách của khách hàng. Tôi tin rằng, sự thành công của khách hàng chính là thước đo chính xác nhất cho giá trị của một giải pháp kỹ thuật.