Thiết bị chấp hành (Actuator)

Actuator thông minh (Smart Actuator): Trái tim của cuộc cách mạng Nhà máy số

Actuator thông minh (Smart Actuator) là một thực thể công nghệ tiên tiến, tích hợp giữa cơ cấu chấp hành cơ khí truyền thống với bộ vi xử lý nhúng, hệ thống cảm biến độ chính xác cao và khả năng kết nối mạng công nghiệp. Khác với các thiết bị vận hành đơn thuần, Smart Actuator không chỉ thực hiện các chuyển động vật lý như đẩy, kéo, xoay mà còn có khả năng tự nhận thức trạng thái vận hành, xử lý dữ liệu tại chỗ và phản hồi thông tin về hệ thống điều khiển trung tâm. Sự chuyển dịch từ các thiết bị chấp hành đơn thuần sang các giải pháp thông minh là yếu tố sống còn để hiện thực hóa các mô hình nhà máy thông minh (Smart Factory) và tối ưu hóa hiệu suất thiết bị tổng thể (OEE).

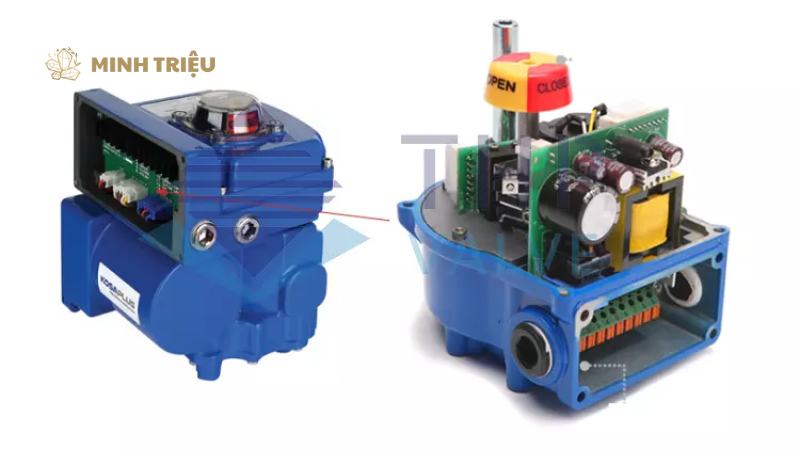

1. Cấu tạo và Cơ chế hoạt động của Actuator thông minh

Hệ thống nhúng (Embedded Systems) đóng vai trò là “bộ não” điều phối toàn bộ hoạt động bên trong của một Smart Actuator, cho phép thiết bị thực hiện các thuật toán phức tạp ngay tại hiện trường. Thay vì phụ thuộc hoàn toàn vào tín hiệu logic từ PLC (Programmable Logic Controller), bộ vi xử lý nhúng tích hợp cho phép thiết bị tự quản lý các tác vụ nội bộ, giúp giảm tải băng thông cho mạng điều khiển và tăng tốc độ phản ứng của hệ thống.

Cảm biến tích hợp (Integrated Sensors) cung cấp khả năng quan sát thời gian thực đối với các biến số vật lý như vị trí, áp suất, dòng điện và nhiệt độ vận hành. Các dữ liệu này được thu thập liên tục từ các linh kiện như encoder tuyệt đối, cảm biến lực hoặc cảm biến nhiệt độ nhúng sâu trong cuộn dây động cơ, tạo thành một dòng dữ liệu (data stream) phong phú cho việc phân tích.

Mô-đun truyền thông hiện đại thiết lập khả năng giao tiếp hai chiều giữa Smart Actuator và tầng quản lý dữ liệu thông qua các giao thức công nghiệp chuẩn hóa. Các chuẩn kết nối như Ethernet/IP, PROFINET, EtherCAT hoặc IO-Link cho phép thiết bị không chỉ nhận lệnh mà còn gửi đi các báo cáo trạng thái chi tiết, thông số tiêu thụ điện năng và các cảnh báo sự cố ngay lập tức.

| Thành phần cấu tạo | Chức năng chính | Lợi ích cho hệ thống |

|---|---|---|

| Microprocessor | Xử lý thuật toán điều khiển và logic tại chỗ. | Giảm độ trễ điều khiển, tăng tính tự chủ. |

| High-Precision Sensors | Đo lường vị trí, lực, tốc độ và rung động. | Cung cấp dữ liệu cho phản hồi vòng kín. |

| Communication Interface | Kết nối với mạng Bus hoặc Ethernet công nghiệp. | Tương thích hoàn toàn với kiến trúc IIoT. |

| Power Electronics | Điều khiển dòng điện cung cấp cho motor. | Tối ưu hóa hiệu suất năng lượng. |

Cơ chế phản hồi vòng kín (Closed-loop control) đảm bảo rằng mọi hành trình chuyển động của thiết bị luôn khớp chính xác với thông số cài đặt nhờ vào việc so sánh liên tục giữa giá trị thực tế và giá trị đích. Trong một hệ thống vòng kín, nếu Smart Actuator phát hiện bất kỳ sự sai lệch nào do tải trọng thay đổi hoặc ma sát tăng cao, nó sẽ tự động điều chỉnh dòng điện hoặc áp suất để bù đắp, duy trì độ ổn định tuyệt đối mà không cần chờ lệnh từ trung tâm.

2. Các tính năng đột phá của Smart Actuator

Khả năng tự chẩn đoán (Self-Diagnostics) là tính năng mang tính cách mạng giúp Smart Actuator tự phát hiện các dấu hiệu hao mòn cơ khí hoặc lỗi điện tử trước khi chúng dẫn đến sự cố dừng máy đột ngột. Bằng cách phân tích các đặc điểm dòng điện và phổ rung động, thiết bị có thể xác định liệu một vòng bi có đang bị khô dầu hay một cuộn dây đang bị quá nhiệt, từ đó phát đi các tín hiệu cảnh báo mức độ nguy hiểm khác nhau.

Lưu trữ dữ liệu lịch sử (Historical Data Logging) cho phép mỗi Smart Actuator hoạt động như một “hộp đen” kỹ thuật số ghi lại toàn bộ vòng đời của mình. Thiết bị lưu giữ các thông tin quan trọng như tổng số chu kỳ đóng/mở, hành trình tích lũy, nhiệt độ cực đại từng đạt được và các mã lỗi đã xảy ra, giúp các kỹ sư bảo trì có cái nhìn toàn diện về tình trạng sức khỏe thực tế của thiết bị.

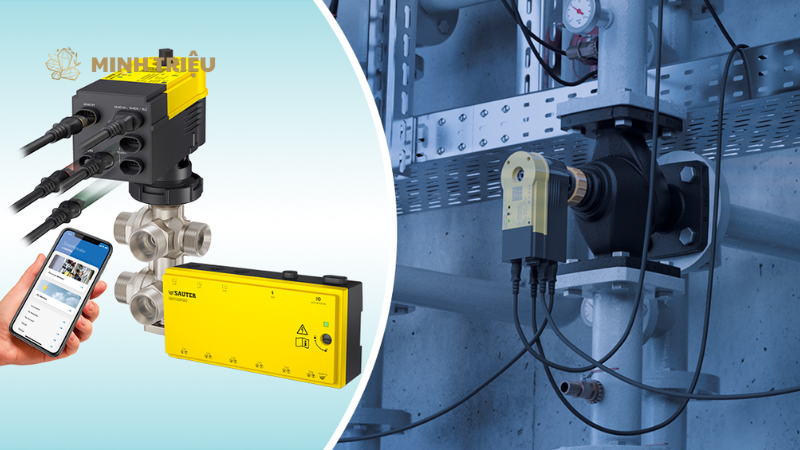

Khả năng cấu hình từ xa (Remote Configuration) loại bỏ sự cần thiết của các thao tác thủ công tại hiện trường, cho phép thay đổi các thông số vận hành thông qua giao diện phần mềm tập trung. Việc điều chỉnh các giới hạn lực đẩy, tốc độ hành trình hoặc các ngưỡng cảnh báo có thể được thực hiện ngay lập tức cho hàng trăm thiết bị cùng lúc, giúp tăng tính linh hoạt đáng kể cho các dây chuyền sản xuất đa sản phẩm.

Tối ưu hóa hành trình (Adaptive Motion) cho phép Smart Actuator tự động điều chỉnh đặc tính động học của mình dựa trên đặc điểm của vật thể mà nó đang tác động. Chẳng hạn, một cánh tay kẹp thông minh có thể tự cảm nhận độ cứng của phôi để áp dụng một lực kẹp vừa đủ, tránh làm hỏng các vật liệu nhạy cảm đồng thời vẫn đảm bảo tốc độ vận hành nhanh nhất có thể.

3. Phân loại Smart Actuator phổ biến trong công nghiệp

Smart Electric Actuators hiện đang dẫn đầu thị trường về độ chính xác và khả năng tích hợp nhờ vào sự phát triển của công nghệ motor servo và điều khiển kỹ thuật số. Những thiết bị này cho phép kiểm soát vị trí ở mức micromet và có khả năng thay đổi cấu hình linh hoạt cho nhiều loại tác vụ khác nhau, từ đóng gói thực phẩm đến lắp ráp linh kiện điện tử siêu nhỏ.

Smart Pneumatic Actuators kết hợp sức mạnh của khí nén truyền thống với các van điện từ thông minh và cảm biến lưu lượng để khắc phục nhược điểm về độ chính xác của hệ thống khí nén cũ. Các cụm van thông minh này có khả năng tự động phát hiện rò rỉ khí và điều chỉnh áp suất bù trừ, giúp tiết kiệm tới 30% lượng khí nén tiêu thụ trong các nhà máy lớn.

Smart Hydraulic Actuators là sự lựa chọn tối ưu cho các ứng dụng yêu cầu lực tác động cực lớn nhưng vẫn đòi hỏi khả năng điều khiển thông minh và giám sát trạng thái liên tục. Với việc tích hợp các bộ điều khiển điện tử ngay trên thân xi-lanh thủy lực, các thiết bị này có thể kiểm soát lực đẩy hàng chục tấn với độ mịn và độ ổn định đáng kinh ngạc, đồng thời giám sát chất lượng dầu thủy lực theo thời gian thực.

| Loại Actuator | Năng lượng sử dụng | Ưu điểm thông minh | Ứng dụng tiêu biểu |

|---|---|---|---|

| Điện (Electric) | Điện năng | Độ chính xác tuyệt đối, dễ lập trình. | Lắp ráp robot, dược phẩm. |

| Khí nén (Pneumatic) | Khí nén | Tốc độ nhanh, tự phát hiện rò rỉ. | Đóng gói, phân loại sản phẩm. |

| Thủy lực (Hydraulic) | Chất lỏng thủy lực | Lực đẩy cực lớn, giám sát tải trọng. | Ép kim loại, khai khoáng. |

4. Lợi ích vượt trội cho sản xuất công nghiệp hiện đại

Giảm thiểu thời gian dừng máy (Downtime) được thực hiện hiệu quả thông qua việc chuyển đổi từ chiến lược bảo trì định kỳ sang bảo trì theo tình trạng thực tế dựa trên dữ liệu từ Smart Actuator. Khi thiết bị có thể “lên tiếng” về tình trạng sức khỏe của chính mình, các kỹ sư có thể lập kế hoạch thay thế linh kiện vào các khoảng nghỉ sản xuất đã định trước, tránh được những tổn thất khổng lồ do dây chuyền ngừng hoạt động đột ngột.

Nâng cao chất lượng sản phẩm là kết quả trực tiếp từ khả năng kiểm soát biến số cực kỳ chặt chẽ của các cơ cấu chấp hành thông minh. Sự đồng nhất trong mọi chu kỳ hoạt động giúp giảm thiểu tỷ lệ phế phẩm, đảm bảo rằng mọi sản phẩm ra khỏi dây chuyền đều đạt tiêu chuẩn kỹ thuật khắt khe, từ đó nâng cao uy tín thương hiệu của doanh nghiệp.

Tiết kiệm năng lượng đóng vai trò quan trọng trong chiến lược phát triển bền vững, nơi Smart Actuator chỉ tiêu thụ mức năng lượng tối thiểu cần thiết để hoàn thành nhiệm vụ. Thay vì luôn hoạt động ở công suất tối đa, các thiết bị này sử dụng các thuật toán tối ưu hóa dòng điện và áp suất để giảm lãng phí, góp phần trực tiếp vào việc giảm chi phí vận hành hàng năm.

- Tăng hiệu suất thiết bị tổng thể (OEE): Thông qua việc giảm lỗi và tăng tốc độ xử lý.

- Giảm chi phí tồn kho linh kiện: Chỉ thay thế những bộ phận thực sự có dấu hiệu hỏng hóc.

- Rút ngắn thời gian đưa sản phẩm ra thị trường (Time-to-market): Nhờ khả năng thay đổi cấu hình dây chuyền nhanh chóng.

- Cải thiện an toàn lao động: Các tính năng an toàn tích hợp giúp ngăn ngừa va chạm ngoài ý muốn.

5. Vai trò cốt lõi trong hệ sinh thái Industry 4.0

Kết nối IIoT (Industrial Internet of Things) biến mỗi Smart Actuator thành một nút mạng trong cấu trúc dữ liệu khổng lồ của nhà máy, cho phép thông tin luân chuyển thông suốt từ tầng thiết bị lên tầng quản trị ERP. Sự hội nhập này cho phép các nhà quản lý có cái nhìn xuyên suốt về năng suất của từng vị trí trên dây chuyền, từ đó đưa ra các quyết định điều hành dựa trên dữ liệu thực tế thay vì dự đoán.

Hỗ trợ bảo trì dự báo (Predictive Maintenance) là ứng dụng tinh vi nhất của Smart Actuator, nơi các thuật toán Machine Learning phân tích dữ liệu từ hàng ngàn thiết bị để dự đoán chính xác thời điểm hư hỏng. Việc kết hợp dữ liệu thô từ actuator với trí tuệ nhân tạo tạo ra một lá chắn bảo vệ vững chắc cho hệ thống sản xuất, giúp tối ưu hóa tuổi thọ của tài sản thiết bị.

Tương tác với Digital Twin (Bản sao số) tạo ra một cầu nối liên tục giữa thế giới vật lý và thế giới ảo, nơi mọi chuyển động của Smart Actuator đều được phản ánh chính xác trên mô hình mô phỏng. Điều này không chỉ giúp giám sát từ xa mà còn cho phép thử nghiệm các kịch bản vận hành mới trên bản sao số trước khi áp dụng thực tế, giảm thiểu rủi ro sai sót trong quá trình cải tiến quy trình.

6. Tiêu chí lựa chọn và triển khai Smart Actuator thành công

Độ chính xác và độ lặp lại (Repeatability) phải là ưu tiên hàng đầu khi đánh giá một Smart Actuator, vì đây là nền tảng cho chất lượng của toàn bộ hệ thống. Doanh nghiệp cần xác định rõ dung sai cho phép trong quy trình sản xuất của mình để lựa chọn thiết bị có độ phân giải encoder và khả năng kiểm soát vòng kín tương ứng.

Giao thức truyền thông tương thích quyết định khả năng tích hợp mượt mà của thiết bị vào hạ tầng điều khiển hiện có của nhà máy. Việc lựa chọn một Smart Actuator hỗ trợ đa giao thức hoặc chuẩn hóa theo hạ tầng hiện tại (ví dụ: PROFINET cho hệ Siemens, EtherNet/IP cho hệ Rockwell) sẽ giúp giảm thiểu chi phí chuyển đổi và lập trình.

Khả năng mở rộng và hỗ trợ phần mềm từ nhà sản xuất đảm bảo rằng thiết bị của bạn sẽ không bị lỗi thời trong tương lai gần. Một nhà cung cấp uy tín thường đi kèm với hệ sinh thái phần mềm mạnh mẽ cho việc cấu hình, giám sát và các thư viện hàm (function blocks) giúp rút ngắn đáng kể thời gian lập trình và triển khai.

7. Kết luận

Actuator thông minh (Smart Actuator) không còn là một lựa chọn xa xỉ mà đã trở thành một yêu cầu bắt buộc đối với bất kỳ doanh nghiệp nào muốn đứng vững trong kỷ nguyên sản xuất số. Khả năng tự chủ, tự chẩn đoán và giao tiếp linh hoạt của chúng chính là chìa khóa để giải quyết bài toán về năng suất, chất lượng và chi phí trong một thị trường ngày càng cạnh tranh gay gắt.

Đầu tư vào hệ thống thiết bị chấp hành thông minh là một bước đi chiến lược, không chỉ giúp tối ưu hóa dây chuyền hiện tại mà còn tạo nền tảng vững chắc cho việc ứng dụng AI và Big Data trong tương lai. Khi công nghệ tiếp tục tiến hóa, chúng ta sẽ thấy những Smart Actuator nhỏ gọn hơn, mạnh mẽ hơn và thậm chí là có khả năng tự học để tối ưu hóa hiệu suất một cách hoàn toàn tự động, đưa khái niệm “nhà máy tự vận hành” đến gần hơn với thực tế.