Thiết bị chấp hành (Actuator)

Điều Khiển Vòng Kín Và Vòng Hở Cho Actuator: Lựa Chọn Nào Tối Ưu Cho Sản Xuất?

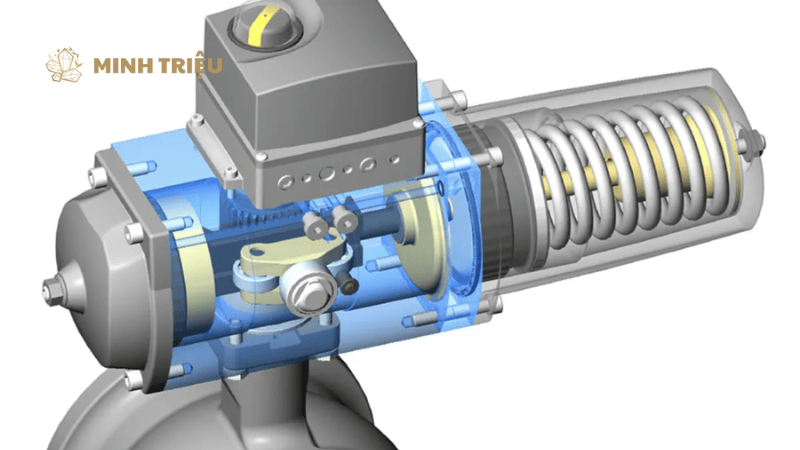

Hệ thống điều khiển Actuator (Thiết bị chấp hành) đóng vai trò là “cơ bắp” thực thi các lệnh kỹ thuật trong mạng lưới tự động hóa công nghiệp, nơi mà sự khác biệt giữa cấu trúc vòng hở và vòng kín quyết định trực tiếp đến hiệu suất vận hành và độ chính xác của sản phẩm cuối cùng. Trong môi trường sản xuất hiện đại, một bộ truyền động không chỉ đơn thuần là chuyển đổi năng lượng thành chuyển động mà còn phải đáp ứng các tiêu chuẩn khắt khe về tín hiệu phản hồi, khả năng chống nhiễu và sự ổn định dưới tải trọng biến thiên.

Bài viết này sẽ phân tích chuyên sâu về định nghĩa kỹ thuật, cơ chế vận hành và các tiêu chí so sánh thực tiễn giữa điều khiển vòng hở (Open-loop) và điều khiển vòng kín (Closed-loop). Mục tiêu cốt lõi là cung cấp cho các kỹ sư và nhà quản lý vận hành một cái nhìn toàn diện để tối ưu hóa chi phí đầu tư trong khi vẫn đảm bảo độ tin cậy tuyệt đối cho hệ thống sản xuất.

1. Điều Khiển Vòng Hở Cho Actuator (Open-Loop Control)

Điều khiển vòng hở được định nghĩa là một cấu trúc hệ thống mà hành động điều khiển từ bộ trung tâm hoàn toàn độc lập với “đầu ra” của thiết bị chấp hành. Trong sơ đồ này, bộ điều khiển gửi một tín hiệu điện hoặc lệnh logic đến Actuator dựa trên các tham số đã được thiết lập sẵn, giả định rằng thiết bị sẽ thực hiện đúng lộ trình mà không cần kiểm chứng lại kết quả thực tế.

Cơ chế hoạt động của hệ thống vòng hở thường gắn liền với các loại động cơ bước (Stepper motor), nơi mỗi xung điện tương ứng với một góc quay cố định của trục. Khi bộ điều khiển phát ra 1000 xung, nó mặc định rằng Actuator đã di chuyển đúng khoảng cách tương ứng mà không có bất kỳ bộ phận nào giám sát xem liệu có hiện tượng trượt bước hay kẹt cơ khí xảy ra hay không. Do thiếu vắng hệ thống phản hồi, các biến số môi trường như nhiệt độ tăng cao làm thay đổi độ nhớt dầu thủy lực hoặc ma sát khô phát sinh đều có thể dẫn đến sai số hệ thống nghiêm trọng mà bộ điều khiển không hề hay biết.

Ưu điểm của hệ thống vòng hở:

- Chi phí thấp: Tiết kiệm đáng kể ngân sách do không yêu cầu các linh kiện đắt tiền như Encoder hoặc Linear Scale.

- Thiết kế đơn giản: Giảm thiểu độ phức tạp trong việc đấu nối dây dẫn và cấu hình phần mềm.

- Độ tin cậy cao trong điều kiện lý tưởng: Nếu tải trọng không đổi và môi trường ổn định, hệ thống vận hành rất bền bỉ.

Nhược điểm của hệ thống vòng hở:

- Mất khả năng tự hiệu chỉnh: Không thể nhận diện và sửa lỗi khi có tác động ngoại cảnh.

- Sai số tích lũy: Các sai lệch nhỏ trong mỗi chu kỳ có thể cộng dồn thành lỗi lớn, gây hư hại sản phẩm.

- Giới hạn tốc độ: Phải vận hành ở mức an toàn thấp để tránh hiện tượng mất bước (stall).

2. Điều Khiển Vòng Kín Cho Actuator (Closed-Loop Control)

Điều khiển vòng kín đại diện cho một bước tiến kỹ thuật vượt trội bằng cách tích hợp trực tiếp tín hiệu phản hồi (Feedback signal) vào quy trình ra quyết định của bộ điều khiển. Hệ thống này hoạt động dựa trên nguyên lý so sánh liên tục giữa “giá trị đặt” (Set point) và “giá trị thực tế” (Process variable) được đo đạc bởi các cảm biến tích hợp. Bất kỳ sự sai lệch nào (Error) cũng sẽ ngay lập tức được tính toán thông qua bộ điều khiển PID (Proportional-Integral-Derivative) để điều chỉnh năng lượng cấp cho Actuator, nhằm đưa thiết bị về đúng vị trí hoặc trạng thái mong muốn.

Vai trò của cảm biến trong vòng kín là không thể thay thế, đóng vai trò như “thị giác” và “xúc giác” của hệ thống tự động hóa. Đối với các Actuator điện, các bộ mã hóa vòng quay (Encoder) sẽ gửi dữ liệu vị trí và tốc độ về trung tâm theo thời gian thực với tần số hàng kilohertz. Trong các hệ thống vòng kín thủy lực hoặc khí nén, cảm biến áp suất và cảm biến lưu lượng được sử dụng để kiểm soát lực ép hoặc vận tốc dòng chảy, cho phép thiết bị chấp hành phản ứng linh hoạt với những thay đổi đột ngột của tải trọng mà vẫn duy trì được độ ổn định mong muốn.

Bảng 1: Các thành phần cốt lõi trong hệ thống điều khiển vòng kín

| Thành phần | Chức năng chính | Ví dụ điển hình |

|---|---|---|

| Controller | Xử lý thuật toán điều khiển và ra lệnh | PLC, Microcontroller, PID Controller |

| Actuator | Thực thi chuyển động vật lý | Servo motor, Xy lanh thủy lực, Van điện từ |

| Feedback Sensor | Đo lường đầu ra thực tế | Incremental Encoder, LVDT, Pressure Transducer |

| Comparator | Tính toán sai lệch (Error = Set point – Feedback) | Thường tích hợp sẵn trong Firmware của bộ điều khiển |

Lợi ích vượt trội của vòng kín:

- Độ chính xác tuyệt đối: Đạt được sai số cực nhỏ, đáp ứng các tiêu chuẩn của ngành hàng không và y tế.

- Khả năng thích nghi: Tự động bù đắp hao mòn cơ khí và thay đổi tải trọng trong suốt vòng đời thiết bị.

- Hiệu suất động học: Cho phép tăng tốc và giảm tốc cực nhanh mà không sợ mất kiểm soát vị trí.

3. So Sánh Chi Tiết: Vòng Kín Và Vòng Hở (Deep Comparison)

Sự khác biệt bản chất giữa hai phương thức điều khiển nằm ở khả năng “tự nhận thức” của hệ thống đối với các biến cố không lường trước trong quá trình sản xuất công nghiệp. Trong khi hệ thống vòng hở hoạt động dựa trên “niềm tin” vào các thông số định mức, thì hệ thống vòng kín hoạt động dựa trên “dữ liệu thực chứng”, tạo ra một rào cản bảo vệ vững chắc trước các hiện tượng như quá tải đột ngột hoặc nhiễu điện từ.

Bảng 2: So sánh kỹ thuật giữa Open-loop và Closed-loop Control

| Tiêu chí | Điều khiển Vòng hở (Open-loop) | Điều khiển Vòng kín (Closed-loop) |

|---|---|---|

| Tín hiệu phản hồi | Không có | Bắt buộc (Encoder, Sensor) |

| Độ chính xác | Thấp đến Trung bình | Rất cao |

| Độ ổn định | Ổn định tốt (ít dao động) | Có thể mất ổn định nếu PID không chuẩn |

| Cấu trúc hệ thống | Đơn giản, dễ bảo trì | Phức tạp, đòi hỏi kỹ thuật cao |

| Chi phí đầu tư | Thấp | Cao (Gấp 2-5 lần vòng hở) |

| Khả năng chống nhiễu | Kém | Tuyệt vời |

| Tốc độ đáp ứng | Chậm hơn | Rất nhanh và linh hoạt |

Để tối ưu hóa hiệu suất Actuator, người thiết kế phải cân nhắc kỹ lưỡng về sự cân bằng giữa chi phí và tính năng. Dưới đây là danh sách các yếu tố ảnh hưởng đến quyết định lựa chọn:

- Yêu cầu về độ chính xác (Accuracy): Nếu ứng dụng yêu cầu dung sai dưới 0.1mm, vòng kín là lựa chọn duy nhất.

- Đặc điểm tải trọng: Tải trọng biến thiên (ví dụ: cánh tay robot nhấc vật nặng có khối lượng khác nhau) đòi hỏi vòng kín để duy trì quỹ đạo.

- Môi trường vận hành: Trong môi trường có độ rung lắc mạnh hoặc nhiệt độ khắc nghiệt gây giãn nở nhiệt, vòng kín giúp bù trừ sai số vật lý.

- Thời gian đáp ứng (Response Time): Các ứng dụng cần dừng ngay lập tức tại một điểm xác định (Zero overshoot) bắt buộc phải dùng vòng kín.

4. Tiêu Chí Lựa Chọn Giải Pháp Cho Actuator Công Nghiệp

Việc lựa chọn hệ thống điều khiển bắt đầu từ việc xác định rõ bài toán kinh tế và kỹ thuật mà doanh nghiệp đang đối mặt trong dây chuyền sản xuất. Đối với các ứng dụng mang tính chất lặp đi lặp lại đơn giản như đóng/mở cửa kho tự động hoặc điều hướng băng tải không tải, việc sử dụng điều khiển vòng hở với một động cơ bước công suất lớn có thể là giải pháp tối ưu hóa chi phí thông minh nhất. Tuy nhiên, khi chuyển sang các tác vụ như cắt CNC, in 3D công nghiệp hoặc lắp ráp linh kiện bán dẫn, bất kỳ sai lệch nào dù là nhỏ nhất cũng dẫn đến phế phẩm hàng loạt, khiến vòng kín trở thành tiêu chuẩn bắt buộc.

- Xác định mô-men xoắn (Torque): Hệ thống vòng hở thường mất lực đáng kể ở tốc độ cao; vòng kín (Servo) duy trì mô-men ổn định hơn.

- Đánh giá rủi ro an toàn: Trong các ứng dụng liên quan đến con người (Cobot), vòng kín giúp phát hiện va chạm ngay lập tức thông qua phản hồi dòng điện.

- Khả năng bảo trì dự đoán: Hệ thống vòng kín cho phép thu thập dữ liệu về độ lệch vị trí theo thời gian, giúp nhận biết sớm các dấu hiệu hỏng hóc cơ khí (Predictive Maintenance).

- Nguồn lực kỹ thuật: Đội ngũ vận hành có đủ năng lực để hiệu chỉnh (Tuning) các thông số PID phức tạp của hệ thống Servo hay không?

5. Ứng Dụng Thực Tế Trong Sản Xuất

Trong thực tế sản xuất, sự giao thoa giữa hai công nghệ này tạo nên một hệ sinh thái thiết bị chấp hành đa dạng, đáp ứng mọi phân khúc nhu cầu.

- Ứng dụng Vòng hở: Thường thấy trong các hệ thống cấp phôi đơn giản, máy dán nhãn tốc độ thấp, hoặc các dòng Actuator tuyến tính giá rẻ sử dụng trong nội thất thông minh. Ở đây, sự sai lệch vài milimet không ảnh hưởng đến công năng sử dụng, và yếu tố giá thành được đặt lên hàng đầu.

- Ứng dụng Vòng kín: Chiếm lĩnh hoàn toàn trong lĩnh vực định vị chính xác và điều khiển lực (Force control). Ví dụ, trong ngành xử lý nước, các van Actuator điện sử dụng vòng kín để duy trì áp suất đường ống ổn định bất kể lưu lượng thay đổi. Trong ngành ô tô, các robot hàn điểm sử dụng phản hồi vị trí và lực để đảm bảo mỗi mối hàn đều đạt tiêu chuẩn chất lượng đồng nhất.

Bảng 3: Ma trận ứng dụng Actuator theo phương thức điều khiển

| Ngành công nghiệp | Loại Actuator | Chế độ điều khiển | Lý do lựa chọn |

|---|---|---|---|

| Gỗ & Nội thất | Xy lanh điện đơn giản | Vòng hở | Tải trọng ổn định, yêu cầu độ chính xác thấp |

| Dược phẩm | Micro-actuator | Vòng kín | Kiểm soát liều lượng thuốc cực kỳ khắt khe |

| Cơ khí chính xác | Spindle / Trục máy CNC | Vòng kín | Đảm bảo bề mặt gia công mịn và đúng kích thước |

| Xử lý nước thải | Van cửa phai lớn | Vòng hở/Kín tùy biến | Thường dùng vòng hở để tiết kiệm, vòng kín khi cần điều tiết áp suất |

6. Kết Luận

Lựa chọn giữa điều khiển vòng kín và vòng hở cho Actuator không còn là một bài toán trắng đen rõ rệt, mà đã trở thành một nghệ thuật kỹ thuật trong việc tối ưu hóa hiệu suất hệ thống. Sự phát triển của Công nghiệp 4.0 và IIoT (Internet vạn vật trong công nghiệp) đang thu hẹp khoảng cách về giá thành giữa hai công nghệ này. Các dòng “Hybrid Stepper” – động cơ bước có tích hợp Encoder – đang trở nên phổ biến, mang lại sự kết hợp hoàn hảo: giá thành của vòng hở và độ tin cậy của vòng kín.

Tương lai của thiết bị chấp hành nằm ở các hệ thống tự học (Self-tuning), nơi trí tuệ nhân tạo có thể dự đoán được các sai số phản hồi trước khi chúng xảy ra và điều chỉnh tham số điều khiển một cách chủ động. Đối với các doanh nghiệp sản xuất, việc đầu tư vào hệ thống vòng kín không chỉ là mua một thiết bị chính xác hơn, mà là đầu tư vào khả năng kiểm soát dữ liệu và đảm bảo tính ổn định bền vững cho toàn bộ quy trình vận hành.