Thiết bị chấp hành (Actuator)

HMI (Human-Machine Interface) trong giám sát Actuator: Cầu nối thông minh trong sản xuất công nghiệp

Giao diện người máy (HMI) đóng vai trò là thực thể trung gian cho phép con người tương tác, điều khiển và quản lý các thiết bị chấp hành (Actuator) trong hệ thống tự động hóa phức tạp. Trong kỷ nguyên sản xuất hiện đại, một hệ thống HMI không chỉ đơn thuần là màn hình hiển thị mà còn là trung tâm xử lý dữ liệu, nơi các thông số vật lý của thiết bị chấp hành trong sản xuất công nghiệp được chuyển đổi thành thông tin số trực quan.

Bài viết này sẽ đi sâu vào phân tích cơ chế vận hành, phương thức kết nối truyền thông và các chiến lược tối ưu hóa giao diện nhằm nâng cao hiệu suất giám sát Actuator. Chúng ta sẽ khám phá từ các khái niệm cơ bản đến những công nghệ đột phá như IIoT và AI, giúp doanh nghiệp hiểu rõ lý do tại sao tích hợp HMI-Actuator là bước đi tất yếu để đạt được sự ổn định và an toàn trong vận hành.

1. Vai trò của HMI trong hệ thống thiết bị chấp hành (Actuator)

HMI thiết lập khả năng điều khiển tập trung bằng cách hợp nhất quyền truy cập vào nhiều thiết bị chấp hành khác nhau trên một giao diện đồ họa duy nhất. Thay vì phải kiểm tra thủ công từng cụm van hay động cơ, kỹ sư vận hành có thể điều chỉnh thông số từ xa, giúp giảm thiểu rủi ro tai nạn lao động và tăng tốc độ phản ứng với các biến cố hệ thống.Phản hồi thời gian thực (Real-time Feedback) đại diện cho mối quan hệ tương tác giữa trạng thái vật lý của Actuator và biểu tượng kỹ thuật số trên màn hình. Khi một xi lanh khí nén di chuyển hoặc một van điều khiển thay đổi độ mở, các cảm biến sẽ gửi tín hiệu về PLC, sau đó HMI cập nhật ngay lập tức các chỉ số như vị trí, lực đẩy hoặc áp suất đầu ra.

Lưu trữ dữ liệu (Data Logging) tạo ra một kho lưu trữ lịch sử vận hành quý giá cho công tác quản trị và bảo trì. Hệ thống HMI tự động ghi chép các biến số như số lần đóng mở, thời gian chạy máy và mức tiêu thụ năng lượng của Actuator điện, từ đó cung cấp cơ sở dữ liệu để thực hiện chiến lược bảo trì dự đoán (Predictive Maintenance).Hệ thống cảnh báo (Alarms) bảo vệ toàn bộ dây chuyền thông qua việc thiết lập các ngưỡng an toàn cho thiết bị. Nếu một thiết bị chấp hành bị kẹt (stuck) hoặc quá tải nhiệt, HMI sẽ kích hoạt thông báo bằng hình ảnh và âm thanh, đồng thời thực hiện các kịch bản dừng khẩn cấp được lập trình sẵn để ngăn ngừa hư hại lan rộng.

2. Phân loại giao diện giám sát theo đặc tính kỹ thuật của Actuator

Giám sát Actuator điện (Electric Actuators) tập trung vào việc quản lý các thông số động lực học và điện năng của motor tích hợp. Người vận hành cần theo dõi chặt chẽ cường độ dòng điện (Amperage) và momen xoắn (Torque) để phát hiện sớm các dấu hiệu mài mòn cơ khí hoặc quá tải điện năng.Giám sát Actuator khí nén và thủy lực đòi hỏi giao diện hiển thị chi tiết các biến số về áp suất và lưu lượng môi chất. Do đặc thù chuyển động tịnh tiến, HMI thường mô phỏng hành trình của piston thông qua dữ liệu từ các cảm biến tiệm cận, giúp xác định chính xác điểm đầu và điểm cuối của quy trình làm việc.

Bảng 1: So sánh thông số giám sát trên HMI theo loại Actuator

| Loại Actuator | Thông số trọng tâm trên HMI | Cảm biến đi kèm | Đơn vị đo lường |

|---|---|---|---|

| Actuator Điện | Dòng điện, Vị trí góc, Nhiệt độ | Encoder, RTD, CT | A, Độ (°), °C |

| Actuator Khí nén | Áp suất khí, Hành trình | Công tắc hành trình, Áp kế | Bar, mm, PSI |

| Actuator Thủy lực | Lưu lượng dầu, Áp suất suất thủy | Cảm biến siêu âm, Cảm biến áp suất | L/min, Bar |

| Van điều khiển | Độ mở %, Lưu lượng dòng chảy | Positioner, Flowmeter | %, m³/h |

3. Thành phần cấu trúc của giao diện HMI tối ưu

Đối tượng đồ họa (Graphic Objects) đóng vai trò là ngôn ngữ thị giác giúp người dùng nhận diện trạng thái của thiết bị chấp hành trong tích tắc. Một giao diện chuẩn SEO và chuẩn kỹ thuật thường sử dụng các biểu tượng 2D hoặc 3D có khả năng thay đổi màu sắc: màu xanh cho trạng thái đang chạy, màu xám cho trạng thái dừng và màu đỏ nhấp nháy cho trạng thái lỗi nghiêm trọng.

Bảng thông số vận hành (Faceplates) cung cấp quyền truy cập chi tiết vào các điểm cài đặt (Setpoint) và giá trị thực tế (Actual Value). Tại đây, người vận hành có thể thực hiện các thao tác như “Manual/Auto switch” hoặc thay đổi giới hạn hành trình của van điện từ để phù hợp với yêu cầu sản xuất thay đổi liên tục.

Biểu đồ xu hướng (Trending) là công cụ phân tích động giúp nhận diện các sai lệch nhỏ nhất trong hiệu suất của thiết bị. Bằng cách quan sát đường cong vận tốc hoặc áp suất của Actuator, kỹ thuật viên có thể phát hiện xu hướng suy giảm hiệu suất trước khi thiết bị thực sự hỏng hóc, từ đó tối ưu hóa vòng đời thiết bị.

- Status Indicators: Đèn báo trạng thái kết nối và nguồn điện.

- Navigation Bar: Thanh điều hướng nhanh giữa các khu vực máy.

- Alarm Banner: Biểu ngữ hiển thị lỗi mới nhất ở vị trí dễ thấy nhất.

- Security Login: Ô đăng nhập để phân quyền kiểm soát thiết bị.

- Maintenance Mode: Nút chuyển sang chế độ bảo trì để vô hiệu hóa các lệnh tự động.

4. Quy trình thiết lập kết nối HMI và Actuator

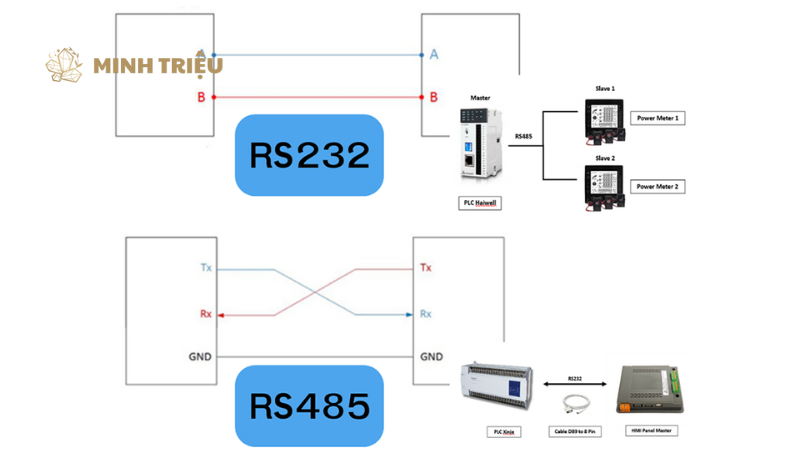

Tầng vật lý thiết lập nền tảng cho sự trao đổi thông tin thông qua các giao thức truyền thông công nghiệp bền bỉ. Thông thường, tín hiệu từ cảm biến gắn trên thiết bị chấp hành được đưa về bộ điều khiển lập trình (PLC), sau đó PLC đóng vai trò là “Gateway” truyền tải dữ liệu sang màn hình HMI thông qua cáp Ethernet/IP, Profinet hoặc Modbus TCP/IP.

Thiết lập Tag (Tag Mapping) là quá trình định nghĩa các địa chỉ vùng nhớ bên trong PLC tương ứng với các đối tượng hiển thị trên HMI. Một “Tag” có thể đại diện cho trạng thái On/Off của một van khí nén hoặc một số thực (Real) đại diện cho nhiệt độ motor của Actuator điện.

Lập trình logic hiển thị đảm bảo dữ liệu thô từ môi trường sản xuất được chuyển đổi thành thông tin có nghĩa cho con người. Ví dụ, tín hiệu dòng điện 4-20mA từ một bộ định vị van sẽ được HMI tính toán và hiển thị dưới dạng con số 0-100% độ mở, giúp người vận hành dễ dàng nắm bắt tình hình.

5. Xu hướng IIoT và HMI thông minh trong giám sát Actuator

HMI dựa trên nền tảng Web (Web-based HMI) xóa bỏ rào cản về khoảng cách địa lý trong quản lý sản xuất. Nhờ vào các tiêu chuẩn như HTML5, người quản lý có thể giám sát toàn bộ mạng lưới thiết bị chấp hành trong sản xuất công nghiệp thông qua máy tính bảng hoặc điện thoại thông minh, nhận thông báo đẩy tức thì khi có sự cố tại nhà máy.

Trí tuệ nhân tạo (AI) tích hợp biến HMI từ một thiết bị thụ động thành một trợ lý phân tích chủ động. Các thuật toán học máy có thể phân tích dữ liệu rung động từ Actuator để đưa ra cảnh báo về độ rơ của bạc đạn hoặc sự rò rỉ khí nén, giúp doanh nghiệp thực hiện chiến lược “Bảo trì số” một cách triệt để.

Thực tế ảo tăng cường (AR) nâng tầm khả năng bảo trì thiết bị chấp hành bằng cách chồng lớp thông tin kỹ thuật số lên hình ảnh thực tế. Kỹ thuật viên chỉ cần hướng camera thiết bị cầm tay về phía Actuator, màn hình sẽ hiển thị ngay lập tức các thông số áp suất nội bộ, sơ đồ đấu nối và hướng dẫn sửa chữa từng bước mà không cần tra cứu tài liệu giấy.

6. Nguyên tắc thiết kế giao diện HMI cho Actuator (Best Practices)

Sử dụng tiêu chuẩn ISA-101 (High-Performance HMI) là giải pháp hàng đầu để giảm thiểu sự xao nhãng và mệt mỏi cho người vận hành. Thay vì sử dụng quá nhiều màu sắc sặc sỡ, giao diện nên sử dụng tông màu trung tính (xám, trắng) và chỉ dùng màu sắc nổi bật cho các thông tin quan trọng hoặc trạng thái báo động.

Phân quyền người dùng (User Access Level) đảm bảo tính toàn vẹn và an toàn cho hệ thống điều khiển. Chỉ những kỹ sư có mật khẩu cấp cao mới được phép thay đổi các thông số cấu hình sâu của Actuator, trong khi công nhân vận hành chỉ có quyền xem trạng thái và thực hiện các lệnh Start/Stop cơ bản.

Bảng 2: Phân cấp quyền truy cập trên HMI giám sát Actuator

| Cấp độ người dùng | Quyền hạn chính | Mục tiêu công việc |

|---|---|---|

| Operator | Start/Stop, Xem trạng thái, Reset Alarm | Vận hành hàng ngày |

| Technician | Chỉnh sửa Setpoint, Xem Log bảo trì, Test tay | Khắc phục sự cố nhanh |

| Engineer | Cấu hình PID, Thay đổi giới hạn hành trình, Sao lưu dữ liệu | Tối ưu hóa hệ thống |

| Administrator | Quản lý User, Cập nhật Firmware, Thiết lập mạng | Quản trị hệ thống |

7. Các lỗi thường gặp và cách xử lý khi giám sát Actuator qua HMI

Độ trễ truyền thông (Latency) có thể gây ra những hậu quả nghiêm trọng nếu lệnh điều khiển không được thiết bị chấp hành thực thi kịp thời. Nguyên nhân thường nằm ở việc quá tải băng thông mạng hoặc tần suất quét (Scan time) của PLC và HMI quá chậm; giải pháp là tối ưu hóa cấu trúc dữ liệu truyền và sử dụng các switch công nghiệp tốc độ cao.Sai lệch dữ liệu cảm biến dẫn đến việc HMI hiển thị thông tin không chính xác về vị trí của Actuator. Điều này đòi hỏi quá trình hiệu chuẩn (Calibration) định kỳ và kiểm tra tính toàn vẹn của dây dẫn tín hiệu chống nhiễu để đảm bảo rằng con số trên màn hình phản ánh đúng thực tế cơ khí.

- Kiểm tra đèn trạng thái (LED Link): Xác định cáp mạng có bị lỏng hoặc đứt hay không.

- Ping Address: Kiểm tra địa chỉ IP của PLC và HMI có còn nằm trong cùng phân lớp mạng.

- Kiểm tra nguồn cấp: Đảm bảo bộ chuyển đổi tín hiệu hoặc cảm biến trên Actuator vẫn đang hoạt động.

- Xem lại bảng Tag: Đảm bảo không có sự thay đổi đột ngột trong chương trình PLC làm mất liên kết địa chỉ.

- Kiểm tra Firewall: Đảm bảo các cổng truyền thông (Port) không bị chặn bởi phần mềm an ninh mạng.

8. Kết luận

Sự kết hợp hoàn hảo giữa HMI và Actuator chính là nền tảng vững chắc cho một hệ thống tự động hóa thông minh. Việc giám sát thiết bị chấp hành trong sản xuất công nghiệp thông qua giao diện người máy không chỉ dừng lại ở việc quan sát, mà còn là nghệ thuật quản trị dữ liệu để đạt được hiệu suất tối đa và độ bền thiết bị dài lâu. Khi công nghệ tiếp tục tiến hóa theo hướng IIoT và AI, vai trò của HMI sẽ còn mở rộng hơn nữa, biến những khối sắt thép vô tri thành những thực thể thông minh, có khả năng tự chẩn đoán và phối hợp nhịp nhàng trong chuỗi cung ứng toàn cầu. Đầu tư vào một hệ thống HMI chất lượng cao và giao diện được thiết kế khoa học chính là sự đầu tư trực tiếp vào tương lai bền vững của doanh nghiệp.