Thiết bị chấp hành (Actuator)

PLC (Programmable Logic Controller) trong điều khiển Actuator: Giải pháp tối ưu cho Tự động hóa Công nghiệp

PLC (Programmable Logic Controller) đóng vai trò là “bộ não” trung tâm điều phối mọi hoạt động của các thiết bị chấp hành (Actuator) thông qua các thuật toán logic và chương trình phần mềm. Trong một hệ thống sản xuất tự động hóa, PLC tiếp nhận dữ liệu từ cảm biến, xử lý thông tin dựa trên mã lệnh được lập trình sẵn và xuất tín hiệu điều khiển để kích hoạt các cơ cấu đẩy, kéo hoặc quay.

Việc ứng dụng PLC giúp chuẩn hóa quy trình vận hành, loại bỏ sự rườm rà của hệ thống rơ-le truyền thống và tạo tiền đề cho việc quản lý dữ liệu tập trung. Khả năng tương thích cao với nhiều loại giao thức truyền thống khiến PLC trở thành thành phần không thể thiếu trong cấu trúc Sản xuất công nghiệp hiện đại.

1. Cơ chế vận hành: PLC “giao tiếp” với Actuator như thế nào?

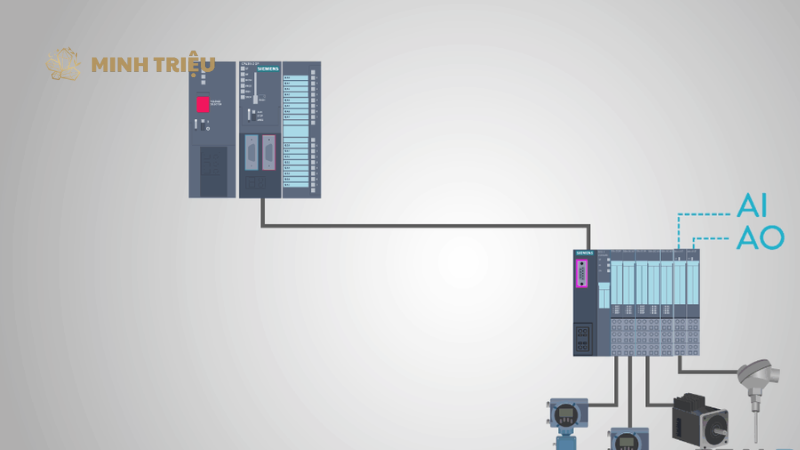

Sơ đồ khối nào mô tả chính xác nhất mối quan hệ giữa bộ điều khiển và cơ cấu chấp hành? Một hệ thống điều khiển tiêu chuẩn vận hành theo chuỗi liên kết: [Input Sensors] -> [PLC Logic] -> [Output Modules] -> [Actuator Drivers] -> [Actuator Movement]. PLC không trực tiếp tạo ra lực cơ khí; thay vào đó, nó tạo ra các lệnh điện áp thấp để thông báo cho các bộ đệm công suất hoặc driver về thời điểm và cường độ cần tác động. Dữ liệu từ cảm biến hành trình gửi về PLC giúp hình thành quy trình điều khiển vòng kín (Closed-loop control), đảm bảo vị trí của Actuator luôn khớp với giá trị cài đặt trong phần mềm.

Làm thế nào PLC chuyển đổi các dòng mã lập trình thành chuyển động vật lý của thiết bị? PLC thực hiện việc này thông qua các module đầu ra (Output Modules) chuyên dụng, nơi tín hiệu logic được chuyển đổi thành các mức điện áp tiêu chuẩn như 24VDC hoặc tín hiệu dòng điện. Đối với các thiết bị chấp hành (Actuator) công suất lớn, PLC sẽ điều khiển thông qua các rơ-le trung gian hoặc bộ khởi động từ để bảo vệ mạch điện tử nhạy cảm của nó. Sự tách biệt giữa mạch điều khiển và mạch động lực giúp hệ thống hoạt động ổn định, tránh được các hiện tượng sụt áp khi Actuator khởi động.

Vai trò của bộ đệm công suất (Driver/Amplifier) trong hệ thống này là gì? Driver đóng vai trò là bộ khuếch đại dòng điện, nhận lệnh điều khiển công suất thấp từ PLC và cung cấp nguồn năng lượng đủ lớn để thắng lực cản của tải trọng. Đặc biệt trong các ứng dụng Servo, Driver còn xử lý các tác vụ tính toán nhanh về gia tốc và bù sai số mà PLC đôi khi không thể đáp ứng kịp do giới hạn về thời gian vòng quét. Việc phối hợp nhịp nhàng giữa PLC và Driver quyết định độ mịn và độ chính xác của hành trình Actuator.

2. Các phương pháp điều khiển Actuator phổ biến qua PLC

Điều khiển Kỹ thuật số (Digital I/O Control):

Phương pháp điều khiển kỹ thuật số phù hợp nhất với những loại ứng dụng nào? Điều khiển Kỹ thuật số thường được áp dụng cho các bài toán On/Off đơn giản, nơi Actuator chỉ có hai trạng thái là “Mở hoàn toàn” hoặc “Đóng hoàn toàn”. Các loại van điện từ (Solenoid) hoặc Actuator điện hành trình cố định thường sử dụng phương pháp này để tối ưu hóa chi phí đầu tư. Tín hiệu đầu ra từ PLC thường là dạng tiếp điểm khô hoặc điện áp 24VDC, giúp đơn giản hóa việc lập trình và bảo trì định kỳ.

Điều khiển Tương tự (Analog Control – 4-20mA/0-10V):

Tại sao điều khiển tương tự lại cần thiết cho các hệ thống yêu cầu độ chính xác cao? Điều khiển Tương tự cho phép PLC điều chỉnh vị trí hoặc tốc độ của Actuator theo một dải liên tục thay vì chỉ có hai trạng thái cực đoan. Bằng cách thay đổi tín hiệu Analog 4-20mA, PLC có thể yêu cầu một van điều áp mở ở mức 35% hoặc một Actuator tuyến tính dừng lại ở vị trí chính xác trên hành trình. Phương pháp này cực kỳ quan trọng trong các ngành công nghiệp xử lý hóa chất, nơi lưu lượng cần được tinh chỉnh dựa trên phản hồi của cảm biến áp suất hoặc nhiệt độ.

Điều khiển qua Xung (Pulse Train Output – PTO/PWM):

Điều khiển qua xung giúp ích gì cho các hệ thống chuyển động chính xác micromet? PLC phát ra một chuỗi xung tốc độ cao (PTO) để yêu cầu bộ điều khiển động cơ bước (Stepper) hoặc Servo di chuyển một số bước tương ứng. Số lượng xung quyết định khoảng cách dịch chuyển, trong khi tần số xung quyết định tốc độ của thiết bị chấp hành (Actuator). Đây là kỹ thuật cốt lõi trong các máy CNC, cánh tay robot và các thiết bị định vị chính xác trong dây chuyền lắp ráp điện tử.

Điều khiển qua Mạng truyền thông (Industrial Network)

Ưu điểm vượt trội của việc điều khiển qua mạng truyền thông công nghiệp là gì? Điều khiển qua mạng truyền thông như Modbus RTU, Profinet hoặc EtherCAT cho phép PLC điều khiển hàng chục Actuator chỉ bằng một sợi cáp duy nhất thay vì phải đi dây tín hiệu cho từng thiết bị. Ngoài lệnh vận hành, PLC còn có thể đọc được dữ liệu chẩn đoán sâu từ Actuator như dòng điện tiêu thụ, nhiệt độ driver và các mã lỗi tiềm ẩn. Điều này giúp giảm thiểu đáng kể chi phí lắp đặt và mở ra khả năng bảo trì dự đoán thông minh.

Bảng 1: So sánh các phương pháp điều khiển Actuator qua PLC

| Phương pháp | Loại tín hiệu | Độ chính xác | Ứng dụng tiêu biểu |

|---|---|---|---|

| Digital I/O | 0 / 24VDC | Thấp (On/Off) | Van khí nén, Xylanh đơn giản |

| Analog 4-20mA | Dòng điện/Áp | Trung bình – Cao | Van điều tiết, Bơm định lượng |

| Phát xung (PTO) | Chuỗi xung cao tần | Rất cao | Servo Actuator, Robot định vị |

| Truyền thông | Data Packets | Rất cao | Hệ thống đa trục, IIoT |

3. Lợi ích vượt trội khi sử dụng PLC điều khiển Thiết bị chấp hành

Tính linh hoạt của phần mềm mang lại lợi ích gì cho việc vận hành Actuator? PLC cho phép doanh nghiệp thay đổi kịch bản sản xuất, ví dụ như thay đổi tốc độ đẩy của Actuator để phù hợp với sản phẩm mới, mà không cần thay đổi bất kỳ thành phần phần cứng nào. Việc điều chỉnh các tham số thời gian, lực đẩy hoặc độ trễ được thực hiện trực tiếp trên giao diện lập trình, giúp rút ngắn thời gian dừng máy (Downtime) khi chuyển đổi mã hàng. Điều này đặc biệt hữu ích trong kỷ nguyên sản xuất tùy biến khối lượng nhỏ.

Khả năng giám sát thời gian thực giúp cải thiện độ tin cậy của hệ thống như thế nào? PLC liên tục kiểm tra trạng thái của các tiếp điểm phụ và cảm biến tích hợp bên trong Actuator để phát hiện các dấu hiệu bất thường trước khi sự cố xảy ra. Nếu một Actuator bị kẹt hoặc quá tải, PLC sẽ ngay lập tức ngắt lệnh điều khiển và phát cảnh báo lên hệ thống SCADA, ngăn chặn hư hỏng lan truyền sang các bộ phận cơ khí khác. Việc lưu trữ dữ liệu vận hành giúp các kỹ sư phân tích Chu kỳ làm việc Actuator để lên kế hoạch thay thế phụ tùng định kỳ một cách khoa học.

- Interlock (Khóa chéo): Ngăn chặn hai Actuator đối nghịch vận hành cùng lúc gây va chạm cơ khí.

- Emergency Stop Integration: Dừng toàn bộ các thiết bị chấp hành ngay lập tức khi nút nhấn khẩn cấp được kích hoạt.

- Soft Start/Stop: Điều khiển Actuator tăng/giảm tốc mịn màng để bảo vệ hộp số và cơ cấu truyền động.

- Overtravel Protection: Tự động ngắt điện khi Actuator vượt quá giới hạn hành trình vật lý thông qua cảm biến giới hạn.

- Force Limiting: Giới hạn mô-men xoắn để tránh làm biến dạng sản phẩm trong quá trình kẹp chặt.

4. Các thách thức kỹ thuật và giải pháp khắc phục

Làm thế nào để xử lý hiện tượng nhiễu điện từ (EMI) ảnh hưởng đến tín hiệu điều khiển? Nhiễu điện từ thường phát sinh từ các motor công suất lớn bên trong Actuator điện, có thể làm sai lệch tín hiệu Analog hoặc làm mất xung điều khiển của PLC. Giải pháp tối ưu là sử dụng cáp xoắn đôi có bọc kim (Shielded Cable), thực hiện tiếp địa (Earthing) đúng tiêu chuẩn và tách biệt máng cáp động lực với máng cáp tín hiệu. Việc lắp đặt các bộ lọc nhiễu (EMI Filter) tại nguồn cấp cho PLC cũng là một bước không thể bỏ qua để đảm bảo tính ổn định lâu dài.

Độ trễ tín hiệu ảnh hưởng như thế nào đến độ chính xác của chuyển động tốc độ cao? Độ trễ tín hiệu (Latency) bao gồm thời gian phản hồi của cảm biến, thời gian quét chương trình của PLC và thời gian trễ của relay đầu ra. Để khắc phục, các kỹ sư thường sử dụng các module ngắt tốc độ cao (Interrupt) hoặc chọn các dòng PLC có tốc độ xử lý CPU mạnh mẽ cho các ứng dụng yêu cầu phản ứng trong mili giây. Việc tối ưu hóa cấu trúc mã lệnh trong Lập trình PLC (Ladder Logic, SCL) cũng đóng vai trò quan trọng trong việc giảm thời gian vòng quét tổng thể.

Sự không tương thích về điện áp giữa PLC và Actuator cần được xử lý như thế nào? PLC thông thường sử dụng chuẩn 24VDC cho các chân I/O, trong khi nhiều loại Actuator công nghiệp lớn yêu cầu nguồn cấp 110VAC hoặc 220VAC. Trong trường hợp này, việc sử dụng các relay trung gian hoặc Opto-isolator là bắt buộc để cách ly điện áp giữa hai hệ thống. Việc thiết kế sơ đồ đấu nối PLC phải đảm bảo các quy tắc an toàn về điện lực, tránh hiện tượng dòng điện rò từ mạch động lực quay ngược lại phá hủy các cổng I/O nhạy cảm của PLC.

5. Ứng dụng thực tế trong sản xuất công nghiệp

Trong các dây chuyền đóng gói tự động, PLC và Actuator phối hợp với nhau ra sao? PLC nhận tín hiệu từ cảm biến quang để xác định vị trí chai lọ trên băng tải, sau đó kích hoạt các Actuator gạt sản phẩm lỗi hoặc điều khiển cánh tay gắp để xếp hàng vào thùng. Sự đồng bộ giữa tốc độ băng tải và tốc độ phản ứng của Actuator được PLC tính toán chính xác để đảm bảo năng suất hàng nghìn sản phẩm mỗi giờ. Mọi dữ liệu về số lượng sản phẩm đạt chuẩn được PLC tổng hợp và gửi về máy chủ quản lý sản xuất.

Hệ thống nâng hạ thông minh trong kho hàng tự động sử dụng công nghệ điều khiển nào? Hệ thống nâng hạ sử dụng các Actuator điện tải trọng lớn được điều khiển đa trục đồng bộ bởi PLC thông qua mạng truyền thông Profinet. PLC đảm bảo rằng các trục di chuyển dọc, ngang và sâu của robot lấy hàng phối hợp nhịp nhàng, tránh rung lắc và đảm bảo an toàn tuyệt đối cho hàng hóa. Khả năng tự động hiệu chuẩn vị trí sau mỗi chu kỳ giúp hệ thống duy trì độ chính xác cao dù hoạt động liên tục 24/7 trong môi trường kho lạnh hoặc kho khô.

Bảng 2: Ứng dụng của sự kết hợp PLC – Actuator theo ngành hàng

| Ngành công nghiệp | Loại Actuator sử dụng | Vai trò của PLC |

|---|---|---|

| Xử lý nước thải | Van Actuator lớn | Điều tiết lưu lượng dựa trên cảm biến mức |

| Sản xuất Ô tô | Servo Actuator | Hàn điểm, lắp ráp linh kiện chính xác |

| Dược phẩm | Actuator tuyến tính mini | Chiết rót thuốc, đóng nắp lọ vô trùng |

| Thực phẩm | Actuator Inox IP69K | Phân loại nông sản, đóng gói bao bì |

6. Kết luận

Sự dịch chuyển từ điều khiển tập trung sang điều khiển phân tán có ý nghĩa gì đối với tương lai? PLC ngày nay không còn đứng cô lập mà dần trở thành một phần của mạng lưới điều khiển phân tán, nơi mỗi thiết bị chấp hành (Actuator) đều có khả năng tính toán riêng. Xu hướng này giúp giảm tải cho bộ điều khiển trung tâm và tăng tốc độ xử lý tại hiện trường. Việc tích hợp trí tuệ nhân tạo (AI) và IIoT vào PLC cho phép hệ thống tự học hỏi các điều kiện vận hành tối ưu, từ đó tự động điều chỉnh thông số để tiết kiệm điện năng và kéo dài tuổi thọ thiết bị.