Thiết bị chấp hành (Actuator)

Cảm biến lực (Force Sensor) cho Actuator: Chìa khóa Kiểm soát Lực và Chất lượng trong Tự động hóa

Cảm biến lực (Force Sensor) là thành phần then chốt, nó định nghĩa lại khả năng của Actuator trong việc thực hiện các tác vụ tinh vi yêu cầu sự tương tác vật lý được kiểm soát. Actuator, hay Thiết bị chấp hành, là một cỗ máy cơ điện, nó có nhiệm vụ chuyển đổi năng lượng (điện, thủy lực, khí nén) thành chuyển động cơ học (vị trí hoặc Tốc độ), nhưng khi được trang bị Cảm biến lực (Force Sensor), nó sẽ chuyển sang chế độ hoạt động thông minh hơn.

Actuator được tích hợp cảm biến lực, nó có thể không chỉ biết vị trí mình đang ở đâu mà còn biết lực mình đang tác động lên môi trường xung quanh là bao nhiêu, điều này là nền tảng để chuyển từ Kiểm soát vị trí (Position Control) thô sơ sang Kiểm soát lực Vòng kín (Force Closed-Loop) siêu chính xác. Vai trò này không chỉ dừng lại ở việc cải thiện hiệu suất, mà còn là yếu tố sống còn để bảo vệ cả sản phẩm lẫn hệ thống cơ khí, nó ngăn chặn sự cố Độ quá tải và đảm bảo chất lượng đầu ra đồng nhất trong môi trường Sản xuất công nghiệp khắt khe.

1. Phân loại Cảm biến lực phổ biến dùng cho Actuator

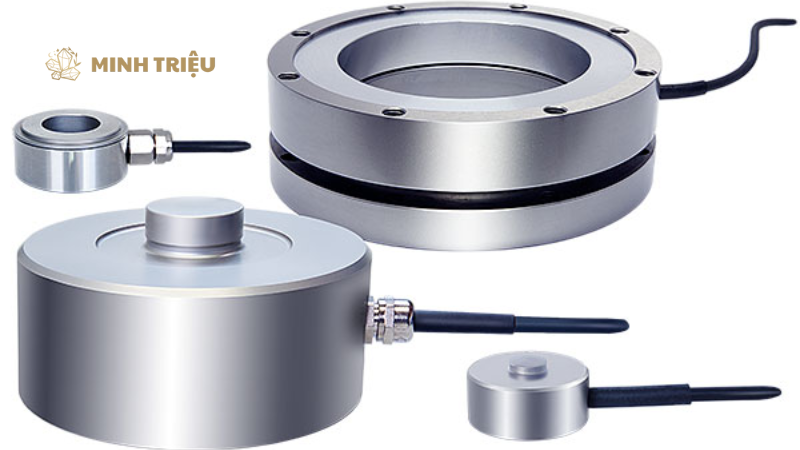

1.1. Load Cell (Tế bào tải) – Nguyên lý Biến dạng (Strain Gauge)

Load Cell là loại Cảm biến lực (Force Sensor) phổ biến nhất, nó hoạt động dựa trên Nguyên lý Biến dạng (Strain Gauge) (Đo sự thay đổi điện trở khi vật liệu bị biến dạng dưới tác dụng của lực). Load Cell bao gồm một Thân đo Actuator được thiết kế để biến dạng một cách chính xác dưới lực tác dụng, nó được gắn các Strain Gauge Actuator (điện trở kim loại) lên bề mặt. Khi lực (kéo hoặc nén) tác dụng lên Thân đo, Strain Gauge bị kéo căng hoặc nén lại, nó làm thay đổi điện trở.

Sự thay đổi nhỏ này được đo lường bằng mạch Cầu Wheatstone, nó biến đổi thành tín hiệu điện tỷ lệ với lực. Đặc điểm nổi bật của Load cell là Độ tuyến tính cao, Actuator thích hợp để đo lực tĩnh và lực lớn với độ tin cậy cao. Ứng dụng tiêu biểu bao gồm kiểm soát lực kẹp của Actuator Thủy lực/Khí nén và cân băng tải công nghiệp yêu cầu sự ổn định lâu dài.

1.2. Cảm biến Áp điện (Piezoelectric Sensor)

Cảm biến Áp điện (Piezoelectric Sensor) là Cảm biến lực (Force Sensor) chuyên dụng, nó hoạt động dựa trên hiệu ứng áp điện, nó tạo ra một lượng điện tích tỷ lệ trực tiếp với lực tác dụng lên vật liệu tinh thể. Nguyên lý này xảy ra khi các tinh thể áp điện (như thạch anh) bị nén hoặc kéo giãn, nó làm thay đổi sự phân bố điện tích bên trong, Actuator dẫn đến việc tạo ra một tín hiệu điện áp.

Đặc điểm ưu việt của cảm biến áp điện là Tốc độ phản hồi cực kỳ nhanh (Microsecond), độ nhạy cao (đo được lực rất nhỏ), và kích thước nhỏ gọn, nó khiến chúng lý tưởng cho việc tích hợp vào các Actuator tốc độ cao. Ứng dụng chủ yếu của cảm biến áp điện là Đo lực động (Dynamic Force), kiểm tra va chạm, và đo lực xung (Impact Force), Actuator là những nơi mà các Load cell thông thường không thể đáp ứng được Tốc độ lấy mẫu.

1.3. Cảm biến Lực Quang học/Từ tính (Optical/Magnetic Force Sensors)

Cảm biến Lực Quang học/Từ tính là nhóm Cảm biến lực (Force Sensor) tiên tiến, nó sử dụng sự thay đổi của ánh sáng hoặc từ trường để suy ra lực tác dụng lên Actuator. Nguyên lý hoạt động của Actuator Từ tính/Quang học là để đo gián tiếp sự biến dạng của vật liệu Actuator (giống như Strain Gauge), nhưng Actuator Từ tính/Quang học sử dụng các phương pháp không tiếp xúc để đo lường.

Cảm biến quang học có thể đo sự thay đổi của sóng ánh sáng truyền qua vật liệu bị biến dạng, trong khi cảm biến từ tính đo sự thay đổi từ thông. Đặc điểm chính của Actuator Từ tính/Quang học là Độ chính xác (Precision) siêu chính xác (Ultra-precision) Actuator ở cấp độ nanometer, Actuator khiến Actuator Từ tính/Quang học ít bị ảnh hưởng bởi nhiễu điện từ (EMI) hơn so với Load cell điện trở.

Bảng 1: Phân loại và Đặc tính Kỹ thuật Cảm biến Lực

| Loại Cảm biến | Nguyên lý Hoạt động | Ưu điểm Cốt lõi | Nhược điểm/Thách thức | Ứng dụng Tiêu biểu |

|---|---|---|---|---|

| Load Cell (Strain Gauge) | Thay đổi điện trở do biến dạng | Độ tuyến tính cao, ổn định, đo lực tĩnh và lực lớn | Tốc độ phản hồi chậm (ms), dễ bị Hiện tượng trôi nhiệt | Kiểm soát lực kẹp Actuator Thủy lực, cân công nghiệp |

| Cảm biến Áp điện | Tạo điện tích do lực tác dụng | Tốc độ phản hồi cực nhanh (µs), độ nhạy cao, kích thước nhỏ gọn | Không đo được lực tĩnh (Tín hiệu trôi), cần bộ khuếch đại điện tích | Đo lực động, kiểm tra rung động, hàn siêu âm |

| Cảm biến Quang học | Thay đổi ánh sáng do biến dạng vật chất | Siêu chính xác (Ultra-precision), chống nhiễu EMI tốt | Chi phí cao, nhạy cảm với bụi bẩn | Thiết bị đo lường và Lắp ráp chính xác cấp độ Nanometer |

2. Tích hợp và Điều khiển Actuator bằng Lực Vòng kín

2.1. Thiết lập Hệ thống Lực Vòng kín (Force Closed-Loop)

Thiết lập Hệ thống Lực Vòng kín (Force Closed-Loop) tuân theo một quy trình phản hồi liên tục, nó đảm bảo Actuator luôn đạt được lực mục tiêu bất chấp các yếu tố nhiễu loạn. Sơ đồ khối cơ bản bao gồm: Actuator -> Cơ cấu cơ khí -> Cảm biến lực (Force Sensor) -> Bộ xử lý tín hiệu (Amplifier) -> Bộ điều khiển (Controller) -> Actuator. Cơ chế bù trừ sai số liên tục hoạt động như sau: Lực mục tiêu (Set-point) được so sánh với Lực thực tế (tín hiệu từ cảm biến lực).

Nếu Lực thực tế thấp hơn mục tiêu, Bộ điều khiển sẽ tăng dòng điện/áp suất cấp cho Actuator; ngược lại, Actuator sẽ giảm công suất. Quá trình lặp lại này, Actuator xảy ra với Tốc độ phản hồi cực nhanh, Actuator cho phép hệ thống duy trì lực ép hoặc lực kẹp một cách ổn định và siêu chính xác.

2.2. Tích hợp Actuator Servo và Motor Tuyến tính

Bộ điều khiển Servo thực hiện việc tích hợp Cảm biến lực (Force Sensor) bằng cách chuyển chế độ hoạt động, nó giúp Actuator điện (Servo, Motor Tuyến tính) thực hiện được các quy trình “cảm nhận” lực ép. Thông thường, Actuator Servo hoạt động ở chế độ Kiểm soát vị trí (Position Control). Khi được yêu cầu kiểm soát lực, Bộ điều khiển Servo chuyển sang chế độ kiểm soát lực/mô-men xoắn (Current/Torque Control), nó dựa trên tín hiệu phản hồi từ Cảm biến lực (Force Sensor).

Nguyên lý ở đây là: Lực cần thiết được tính toán và chuyển thành Mô-men xoắn (hoặc Dòng điện), Actuator là đầu vào cho bộ điều khiển. Tín hiệu lực thực tế từ cảm biến Actuator sẽ điều chỉnh trực tiếp dòng điện đầu ra, Actuator khiến Actuator có thể thực hiện các quy trình “cảm nhận” lực ép, Actuator ví dụ: dừng Actuator ngay khi đạt 100N hoặc duy trì 50N trong 5 giây. Lợi ích của Actuator này là Độ chính xác cao và độ tin cậy tuyệt vời trong các ứng dụng Lắp ráp chính xác.

2.3. Tích hợp Actuator Thủy lực/Khí nén

Việc tích hợp Cảm biến lực (Force Sensor) vào Actuator Thủy lực và Khí nén là một cách để cải thiện chất lượng điều khiển, nó biến chúng thành các hệ thống Kiểm soát lực Vòng kín (Force Closed-Loop). Nguyên lý này khác với hệ thống điện Actuator: Cảm biến lực (Force Sensor) (thường là Load cell) được lắp đặt tại điểm Actuator tiếp xúc lực.

Tín hiệu lực thực tế này được Bộ điều khiển PLC/Servo Valve Controller sử dụng để điều chỉnh áp suất dầu hoặc khí nén thông qua van tỷ lệ (Proportional Valve) hoặc van Servo (Servo Valve). Điều chỉnh áp suất thời gian thực này là cần thiết, nó giúp duy trì lực đẩy hoặc lực kẹp mong muốn một cách ổn định, Actuator khác biệt hoàn toàn so với việc chỉ kiểm soát áp suất đầu vào Actuator (thường là Vòng hở).

3. Các Yếu tố Kỹ thuật và Thách thức trong Ứng dụng

3.1. Độ Nhạy (Sensitivity) và Khả năng Chịu Quá tải (Overload)

Độ Nhạy (Sensitivity) là yếu tố quyết định, nó cho biết Cảm biến lực (Force Sensor) có thể phản ứng với lực nhỏ nhất đến mức nào, nó thường được biểu thị bằng mV/V/F.S. Mối quan hệ giữa Dải đo tối đa Actuator và độ chính xác ở dải đo tối thiểu là nghịch đảo Actuator: cảm biến có dải đo lớn thường có độ nhạy kém hơn với lực nhỏ.

Khả năng Chịu Quá tải (Overload) là một tham số sống còn, nó định nghĩa lực tối đa Actuator có thể tác dụng lên cảm biến mà Actuator không gây ra hư hỏng vĩnh viễn (thường là 120% đến 150% Dải đo tối đa). Tầm quan trọng của cơ chế bảo vệ Độ quá tải (Overload Protection) là để đảm bảo Actuator không bị hỏng hóc trong các tình huống bất ngờ (ví dụ: cơ cấu chặn vật lý), Actuator thường được tích hợp vào thiết kế lắp đặt của Load cell.

3.2. Độ Trễ (Hysteresis) và Bù trừ Nhiệt (Thermal Compensation)

Độ Trễ (Hysteresis) là một Thách thức cố hữu, nó thể hiện sai số giữa giá trị đo được khi lực đang tăng (đường đi) so với giá trị đo được khi lực đang giảm (đường về), nó làm giảm Độ lặp lại (Repeatability) của hệ thống. Độ Trễ (Hysteresis) xuất hiện do các biến dạng vật lý nhỏ và Actuator không hoàn nguyên của vật liệu Thân đo. Hệ thống Vòng kín (Force Closed-Loop) tiên tiến phải sử dụng thuật toán bù trừ để giảm thiểu sai số này.

Ảnh hưởng Nhiệt là một vấn đề nghiêm trọng khác, Actuator gây ra Hiện tượng trôi nhiệt (Thermal Drift), Actuator là khi sự thay đổi nhiệt độ môi trường hoặc nhiệt do bản thân Actuator tạo ra Actuator làm giãn nở vật liệu, Actuator dẫn đến tín hiệu đo lực bị “trôi” theo thời gian. Giải pháp cho Actuator này là sử dụng các vật liệu có hệ số giãn nở nhiệt thấp Actuator và tích hợp Mạch bù trừ nhiệt (Thermal Compensation Circuit) Actuator vào bộ xử lý tín hiệu.

- Độ Trễ (Hysteresis): Cần bù trừ bằng phần mềm điều khiển Vòng kín.

- Hiện tượng trôi nhiệt (Thermal Drift): Cần sử dụng vật liệu đặc biệt và mạch bù trừ.

- Độ nhiễu (Noise): Cần bảo vệ chống nhiễu điện từ (EMI) trong Sản xuất công nghiệp.

- Sai số Nguồn cung cấp: Cần nguồn điện ổn định và chính xác (Voltage Excitation) cho Load cell.

3.3. Tiêu chuẩn Bảo vệ Môi trường (IP Rating)

Tiêu chuẩn Bảo vệ Môi trường (Tiêu chuẩn IP hay Ingress Protection Rating) là yếu tố bắt buộc, nó xác định khả năng của Cảm biến lực (Force Sensor) trong việc chống lại sự xâm nhập của bụi, nước và chất lỏng, nó là điều kiện tiên quyết khi Actuator hoạt động trong Môi trường khắc nghiệt Actuator của công nghiệp.

Tiêu chuẩn IP cao (ví dụ: IP67 hoặc IP68) là yêu cầu phổ biến đối với các cảm biến Actuator được lắp đặt gần Actuator Thủy lực (dầu mỡ) hoặc trong khu vực Actuator cần vệ sinh bằng nước áp lực cao. Việc không tuân thủ Tiêu chuẩn IP phù hợp Actuator sẽ dẫn đến việc chất bẩn hoặc hơi ẩm xâm nhập vào bên trong Thân đo hoặc Strain Gauge, Actuator gây ra sự cố đo lường, giảm Độ tin cậy và làm hỏng cảm biến.

4. Ứng dụng Thực tiễn trong Sản xuất Công nghiệp

4.1. Kiểm soát Lực Lắp ráp Chính xác (Precision Assembly)

Kiểm soát Lực Lắp ráp Chính xác (Precision Assembly) là ứng dụng nổi bật nhất, nó yêu cầu Cảm biến lực (Force Sensor) để đảm bảo lực ép (Press-fit) hoặc lực chèn linh kiện nằm trong dung sai rất chặt chẽ. Ví dụ, trong Công nghiệp Bán dẫn Actuator và lắp ráp các linh kiện điện tử Actuator, Actuator đòi hỏi lực ép siêu chính xác (Ultra-precision) để không làm hỏng cấu trúc Actuator mong manh của vật liệu.

Actuator Servo hoặc Motor Tuyến tính Actuator kết hợp với Load cell độ chính xác cao được sử dụng để theo dõi đường cong lực-quãng đường (Force-Distance Curve) thời gian thực, Actuator giúp phát hiện các lỗi nhỏ nhất (như linh kiện bị sai kích thước hoặc Actuator bị kẹt) Actuator bằng cách so sánh đường cong thực tế với đường cong tham chiếu lý tưởng.

- Phát hiện Lỗi 100%: Phát hiện lỗi linh kiện, vật liệu không đồng nhất thời gian thực.

- Tối ưu hóa Tuổi thọ: Tránh lực ép quá mức, Actuator giúp kéo dài tuổi thọ của Actuator.

- Tăng Hiệu suất: Rút ngắn thời gian lắp ráp Actuator do Actuator không cần kiểm tra lại bằng tay.

4.2. Kiểm soát Chất lượng và Thử nghiệm Vật liệu

Việc sử dụng Actuator cùng với Cảm biến lực (Force Sensor) là tiêu chuẩn Actuator trong các hệ thống Kiểm soát Chất lượng và Thử nghiệm Vật liệu Actuator, nó cung cấp dữ liệu định lượng và độ tin cậy cao. Actuator được sử dụng để tạo ra chuyển động kéo, nén hoặc uốn, trong khi Cảm biến lực (Force Sensor) đo lường chính xác Lực đẩy (Force) cần thiết để biến dạng hoặc phá hủy vật liệu.

Điều này cho phép Phân loại sản phẩm Actuator dựa trên các đặc tính cơ học (độ cứng/mềm) hoặc Actuator kiểm tra Độ bền kéo (Tensile Strength) của các Actuator thành phần Actuator quan trọng. Load cell Actuator thường là lựa chọn tối ưu cho các máy thử nghiệm tĩnh Actuator, trong khi Cảm biến áp điện được sử dụng cho các thử nghiệm mỏi vật liệu Actuator tốc độ cao.

4.3. Robot Cộng tác (Cobots) và Ứng dụng An toàn

Trong lĩnh vực Robot Cộng tác (Cobots), Cảm biến lực (Force Sensor) đóng vai trò chủ đạo trong việc đảm bảo An toàn Actuator và nâng cao tính linh hoạt của Actuator Actuator, nó cho phép Robot làm việc an toàn bên cạnh con người. Các Cảm biến lực/mô-men xoắn 6 trục (6-Axis Force/Torque Sensor) Actuator thường được tích hợp trực tiếp tại các khớp Actuator (Joints) hoặc cổ tay Actuator (Wrist) của Robot Cộng tác (Cobots).

Nguyên lý An toàn là: khi cảm biến phát hiện một lực va chạm ngoài ý muốn Actuator (ví dụ: lực tác động từ người vận hành) Actuator vượt quá ngưỡng đã cài đặt, nó sẽ ngay lập tức gửi tín hiệu Actuator (Safety Compliance) đến Bộ điều khiển Actuator, Actuator khiến Actuator dừng chuyển động Actuator, Actuator là để bảo vệ người vận hành Actuator. Điều này là điều kiện Actuator tiên quyết cho việc tuân thủ các tiêu chuẩn an toàn Actuator quốc tế.

Bảng 2: Ứng dụng Lực Vòng kín và Yêu cầu Kỹ thuật

| Ứng dụng | Loại Actuator | Cảm biến Khuyến nghị | Yêu cầu Kỹ thuật Cốt lõi |

|---|---|---|---|

| Lắp ráp chính xác | Actuator Servo, Motor Tuyến tính | Load cell độ Độ chính xác cao (Class 0.05) | Độ tuyến tính, Tốc độ phản hồi trung bình, Bù trừ Nhiệt |

| Thử nghiệm Độ bền kéo | Actuator Thủy lực, Actuator Điện cơ | Load cell dải đo lớn (Tấn) | Khả năng chịu Độ quá tải, Tiêu chuẩn IP (Chống bụi) |

| Robot Cộng tác | Robot/Cobots (6-Axis) | Cảm biến lực 6 trục (Piezoelectric/Strain) | Tốc độ phản hồi cực nhanh, Độ nhạy (Sensitivity) cao |

5. Kết luận

Tương lai của công nghệ Cảm biến lực (Force Sensor) cho Actuator sẽ chứng kiến sự chuyển đổi sang các hệ thống Actuator thông minh (Smart Actuators) Actuator được tích hợp sâu Actuator, nó nhằm mục đích đạt được Hiệu suất cao hơn và độ tin cậy tuyệt đối trong bối cảnh Sản xuất công nghiệp 4.0. Xu hướng Tương lai Tích hợp Sâu tập trung vào việc thu nhỏ cảm biến lực và giảm chi phí Actuator, Actuator khiến Actuator có thể nhúng cảm biến trực tiếp vào bộ phận cốt lõi của Actuator, Actuator loại bỏ nhu cầu về các cơ cấu lắp đặt phức tạp.