Gia công cơ khí chinh xác

Tổng Hợp Công Thức Tính Bánh Răng Chuẩn Xác Nhất & Giải Pháp Gia Công Tại Minh Triệu

Cập nhật lần cuối 16 Tháng 1, 2026 bởi Nguyễn Minh Triệu

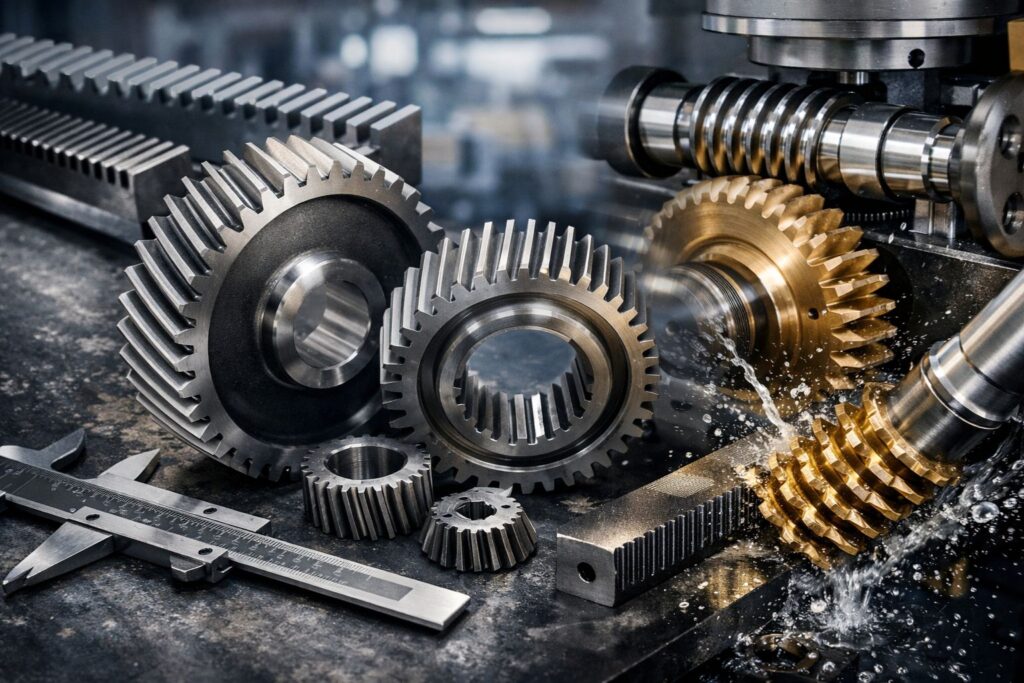

Trong hệ thống truyền động cơ khí và tự động hóa nhà máy, bánh răng đóng vai trò “trái tim” giúp máy móc vận hành trơn tru. Tuy nhiên, chỉ một sai lệch nhỏ trong việc tính toán module, số răng hay đường kính vòng chia cũng có thể dẫn đến sai số lắp ráp, gây tiếng ồn lớn, rung lắc và nhanh chóng phá hủy chi tiết máy.

Với kinh nghiệm nhiều năm trong lĩnh vực gia công cơ khí chính xác theo yêu cầu và cung cấp giải pháp tự động hóa, Công ty TNHH Thương Mại Và Sản Xuất Minh Triệu biên soạn bài viết này nhằm cung cấp bộ công thức tính bánh răng chuẩn xác nhất. Bài viết không chỉ dành cho các kỹ sư thiết kế mà còn hỗ trợ đắc lực cho các thợ máy, nhân viên bảo trì đang cần đo đạc để thay thế linh kiện.

1. Các Thông Số Cơ Bản Của Bánh Răng

Trước khi đi vào công thức tính toán chi tiết, chúng ta cần thống nhất các thuật ngữ kỹ thuật (Entities) để đảm bảo độ chính xác tuyệt đối trong quá trình gia công.

- Module (m): Thông số quan trọng nhất của bánh răng, đại diện cho kích thước của răng. Hai bánh răng muốn ăn khớp với nhau bắt buộc phải có cùng module.

- Số răng (Z): Tổng số răng trên một bánh răng.

- Bước răng (p): Độ dài cung tròn giữa hai biên dạng răng kề nhau trên vòng chia. (Bước răng = Số Pi x Module)

- Đường kính vòng chia (d): Đường kính đường tròn tham chiếu, nơi hai bánh răng tiếp xúc lăn với nhau (về lý thuyết).

- Đường kính vòng đỉnh (da): Đường kính vòng tròn bao đi qua đỉnh răng (đường kính ngoài lớn nhất).

- Đường kính vòng chân (df): Đường kính vòng tròn đi qua đáy răng.

- Khoảng cách trục (a): Khoảng cách giữa hai tâm trục của cặp bánh răng ăn khớp.

- Góc áp lực (Alpha): Góc tạo bởi đường pháp tuyến của profil răng tại điểm chia và đường tiếp tuyến với vòng tròn chia. Tiêu chuẩn quốc tế thường là 20 độ.

Lưu ý từ chuyên gia Minh Triệu: Trong thực tế gia công, việc xác định đúng Module là bước đầu tiên và quan trọng nhất để phục hồi hoặc chế tạo mới một bánh răng.

2. Tổng Hợp Công Thức Tính Bánh Răng Chi Tiết

Dưới đây là bảng công thức áp dụng cho hệ mét (hệ tiêu chuẩn phổ biến nhất tại Việt Nam), áp dụng cho góc áp lực tiêu chuẩn là 20 độ.

2.1. Công Thức Tính Bánh Răng Trụ Răng Thẳng

Bánh răng trụ răng thẳng là loại phổ biến nhất trong các hộp số và máy móc công nghiệp nhờ cấu tạo đơn giản, dễ chế tạo và không gây lực dọc trục.

| Thông số | Ký hiệu | Cách tính (Công thức) |

|---|---|---|

| Module | m | Đường kính chia / Số răng |

| Đường kính vòng chia | d | Module x Số răng |

| Đường kính đỉnh răng (Đường kính ngoài) | da | Module x (Số răng + 2) |

| Đường kính chân răng | df | Module x (Số răng – 2.5) |

| Chiều cao răng | h | 2.25 x Module |

| Khoảng cách trục | a | Module x (Số răng bánh 1 + Số răng bánh 2) / 2 |

2.2. Công Thức Tính Bánh Răng Trụ Răng Nghiêng

Bánh răng nghiêng giúp truyền động êm hơn, chịu tải trọng lớn hơn nhưng tính toán phức tạp hơn do có thêm yếu tố góc nghiêng (Beta).

| Thông số | Ký hiệu | Cách tính (Công thức) |

|---|---|---|

| Đường kính vòng chia | d | (Module x Số răng) / cos(góc nghiêng) |

| Đường kính đỉnh răng | da | Đường kính chia + (2 x Module) |

| Đường kính chân răng | df | Đường kính chia – (2.5 x Module) |

| Khoảng cách trục | a | Module x (Tổng số răng 2 bánh) / (2 x cos(góc nghiêng)) |

Lưu ý kỹ thuật: Khi gia công bánh răng nghiêng, cần đặc biệt chú ý đến hướng xoắn (xoắn trái hoặc xoắn phải). Cặp bánh răng ăn khớp ngoài phải có góc nghiêng bằng nhau nhưng ngược chiều xoắn.

3. Phân Loại Bánh Răng Phổ Biến Trong Công Nghiệp

Ngoài hai loại bánh răng trụ phổ biến trên, Minh Triệu còn có năng lực gia công các loại bánh răng đặc biệt khác:

- Bánh răng côn (Bevel Gear): Dùng để truyền động giữa hai trục giao nhau (thường là góc 90 độ). Yêu cầu độ chính xác cao về góc côn để đảm bảo ăn khớp êm.

- Trục vít – Bánh vít (Worm Gear): Dùng để truyền động giữa hai trục chéo nhau với tỉ số truyền rất lớn và có khả năng tự hãm. Thường dùng trong cơ cấu nâng hạ.

- Thanh răng (Rack Gear): Biến đổi chuyển động quay thành chuyển động tịnh tiến. Thường dùng trong máy CNC, cửa tự động.

4. Mẹo Nhà Nghề: Cách Tính Nhanh Khi Khảo Sát Mẫu Thực Tế

Trong quá trình bảo trì nhà máy, các kỹ sư thường gặp tình huống bánh răng bị vỡ, mòn, mất thông số và không còn bản vẽ thiết kế. Làm sao để đặt gia công lại chính xác?

Dưới đây là kinh nghiệm thực chiến từ đội ngũ kỹ thuật của Cơ khí Minh Triệu:

- Đo đường kính đỉnh (da): Sử dụng thước kẹp (caliper) đo đường kính ngoài cùng của bánh răng. Nếu số răng lẻ, hãy đo khoảng cách từ đỉnh răng này đến đáy răng đối diện rồi cộng thêm 1 lần chiều cao răng. Tốt nhất là đo ở vị trí ít bị mòn nhất.

- Đếm số răng (Z): Đếm chính xác tổng số răng.

- Tính Module (m): Áp dụng công thức ngược đơn giản:Module = Đường kính đỉnh / (Số răng + 2)

- Kiểm tra lại: Kết quả Module thường sẽ là các số tiêu chuẩn (ví dụ: 1, 1.25, 1.5, 2, 2.5, 3, 4, 5…). Nếu kết quả ra số lẻ lạ (ví dụ 1.98), có thể do sai số khi đo mòn, hãy làm tròn về module tiêu chuẩn gần nhất (là 2).

5. Yếu Tố Ảnh Hưởng Đến Chất Lượng Gia Công Bánh Răng

Sở hữu công thức đúng chỉ là điều kiện cần. Để bánh răng hoạt động bền bỉ, chịu tải tốt, quá trình sản xuất tại Minh Triệu luôn kiểm soát chặt chẽ các yếu tố sau:

Vật liệu chế tạo (Material)

Tùy vào môi trường làm việc mà chọn vật liệu phù hợp:

- Thép C45: Phổ biến, giá thành hợp lý, độ bền trung bình.

- Thép SCM440 (Cr-Mo): Độ cứng cao, chịu mài mòn và va đập tốt, thường dùng cho bánh răng chịu tải trọng lớn.

- Inox 304/316: Dùng trong máy thực phẩm, y tế, môi trường ăn mòn.

- Nhựa kỹ thuật (POM, Nylon): Dùng cho cơ cấu nhẹ, giảm tiếng ồn, không cần bôi trơn thường xuyên.

Cấp chính xác và Dung sai

Bánh răng không chỉ cần đúng hình dáng mà còn cần đúng cấp chính xác (thường từ cấp 6 đến cấp 9 theo tiêu chuẩn TCVN hoặc JIS).

- Cấp 6-7: Dùng cho máy công cụ chính xác, tốc độ cao.

- Cấp 8-9: Dùng cho máy móc thông thường, tốc độ thấp hơn. Minh Triệu đảm bảo gia công đạt đúng cấp chính xác yêu cầu để giảm tiếng ồn và tăng tuổi thọ.

Công nghệ gia công & Xử lý nhiệt

- Phay lăn răng (Hobbing): Phương pháp tạo hình răng chính xác, năng suất cao.

- Mài răng (Grinding): Dành cho các bộ truyền động yêu cầu độ chính xác cực cao, bề mặt răng bóng, giảm thiểu tiếng ồn tối đa.

- Tôi cao tần/Thấm Carbon: Giúp bề mặt răng cứng (chịu mài mòn) nhưng lõi răng vẫn dẻo (chịu va đập), tránh hiện tượng gãy răng giòn.

6. Tại Sao Chọn Cơ Khí Minh Triệu Cho Nhu Cầu Gia Công Cơ Khí?

Nếu bạn đã tính toán xong thông số nhưng chưa tìm được đơn vị gia công uy tín, hoặc bạn cần tư vấn giải pháp trọn gói từ thiết kế đến chế tạo, Công ty TNHH Thương Mại Và Sản Xuất Minh Triệu – một công ty gia công cơ khí chính xác uy tín hàng đầu – là đối tác tin cậy của bạn.

Thế mạnh của chúng tôi:

Hệ thống nhà xưởng hiện đại: Với 02 nhà máy tại Hà Nội (KCN Lai Xá) và Hải Phòng, chúng tôi đáp ứng nhanh chóng các đơn hàng tại khu vực miền Bắc và toàn quốc.

Độ chính xác cao: Trang bị máy CNC đời mới, đảm bảo dung sai lắp ghép chặt chẽ theo bản vẽ.

Dịch vụ đa dạng:

- Gia công bánh răng, trục vít, thanh răng, bánh vít.

- Thiết kế đồ gá (Jig) kiểm tra và lắp ráp.

- Tư vấn giải pháp tự động hóa dây chuyền sản xuất.

Hỗ trợ kỹ thuật 24/7: Đội ngũ kỹ sư sẵn sàng tư vấn bản vẽ và phương án gia công tối ưu chi phí nhất.

7. Câu Hỏi Thường Gặp (FAQ)

Dưới đây là những thắc mắc phổ biến mà khách hàng thường gửi về cho Minh Triệu:

Hỏi: Làm sao để tính module khi không có bản vẽ và bánh răng đã bị mòn hết đỉnh? Đáp: Trường hợp này cần đo khoảng cách trục (a) và đếm số răng của cả 2 bánh (Z1, Z2). Sau đó dùng công thức: Module = (2 x Khoảng cách trục) / (Tổng số răng 2 bánh).

Hỏi: Minh Triệu có nhận gia công bánh răng lẻ (1-2 cái) để thay thế không? Đáp: Có. Chúng tôi chuyên gia công cơ khí chính xác theo yêu cầu, đáp ứng cả đơn hàng đơn chiếc phục vụ bảo trì và đơn hàng loạt lớn cho lắp ráp máy.

Hỏi: Khi nào cần thay thế bánh răng? Đáp: Cần thay thế khi độ mòn răng vượt quá giới hạn cho phép (thường làm mỏng răng quá 10-20%), khi có hiện tượng nứt gãy chân răng, hoặc khi tiếng ồn hộp số tăng đột biến.

Hỏi: Thời gian gia công bánh răng mất bao lâu? Đáp: Tùy thuộc vào độ phức tạp và yêu cầu xử lý nhiệt. Thông thường từ 3-5 ngày làm việc cho các đơn hàng lẻ.

8. Liên Hệ Báo Giá & Tư Vấn Kỹ Thuật

Việc lựa chọn đúng thông số và đối tác gia công sẽ quyết định tuổi thọ của máy móc. Đừng để những sai sót nhỏ làm gián đoạn dây chuyền sản xuất của bạn.

Quý khách hàng có nhu cầu tư vấn thiết kế, tính toán bánh răng hoặc gia công cơ khí chính xác, vui lòng liên hệ ngay với Minh Triệu để nhận báo giá cạnh tranh nhất.

CÔNG TY TNHH THƯƠNG MẠI VÀ SẢN XUẤT MINH TRIỆU

- MST: (Cập nhật nếu có)

- 📍 Nhà máy Hà Nội: Số 3, lô 5, Khu Công Nghiệp Lai Xá, Kim Chung, Hoài Đức, Hà Nội

- 📍 Văn phòng Hải Phòng: 52/346 Thiên Lôi, Vĩnh Niệm, Lê Chân, Hải Phòng

- ☎️ Hotline / Zalo / Whatsapp:

+84 886 151 688 - 📧 Email: business@minhtrieu.vn

- 🌐 Website: minhtrieu.vn

Chức vụ: Kỹ sư bán hàng (Sales Engineer)

Với hơn 15 năm kinh nghiệm trong lĩnh vực tư vấn và triển khai các giải pháp tự động hóa, gia công cơ khí chính xác cho các doanh nghiệp trong và ngoài nước, tôi luôn tâm niệm mang đến những hệ thống không chỉ mạnh mẽ về công nghệ mà còn phải thực sự phù hợp với thực tế sản xuất và ngân sách của khách hàng. Tôi tin rằng, sự thành công của khách hàng chính là thước đo chính xác nhất cho giá trị của một giải pháp kỹ thuật.