Thiết bị chấp hành (Actuator)

Phân Tích Kỹ Thuật: Cấu tạo Actuator khí nén dạng Piston và Cơ chế hoạt động

Actuator khí nén đại diện cho một thiết bị chấp hành cơ bản và quan trọng nhất trong hệ thống tự động hóa công nghiệp, đảm nhận vai trò thiết yếu chuyển đổi năng lượng khí nén được cấp thành chuyển động tuyến tính hoặc chuyển động quay đầu ra. Thiết bị hoạt động dựa trên nguyên lý áp suất, sử dụng áp lực của khí nén để tạo ra lực đẩy cơ học, từ đó thực hiện các tác vụ như kẹp chặt, đẩy, hoặc đóng mở van một cách nhanh chóng và hiệu quả. Sự phổ biến rộng rãi của Actuator khí nén đến từ độ bền cơ học cao, khả năng vận hành tốc độ cao, và tính an toàn nội tại trong môi trường cháy nổ.

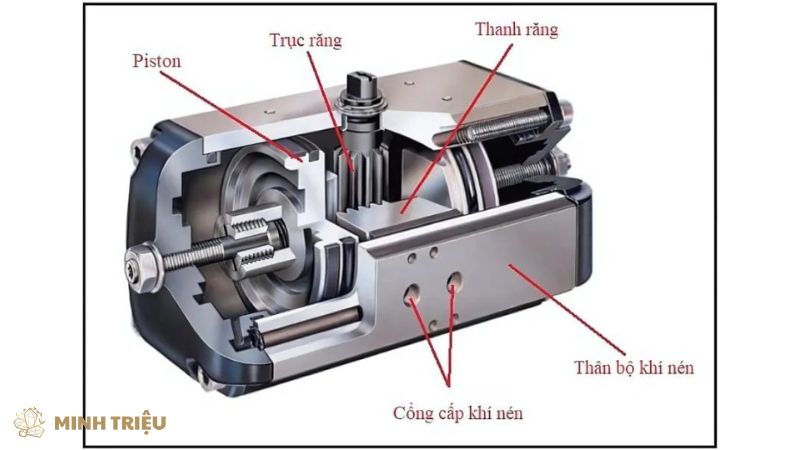

Trong lĩnh vực cơ khí chính xác và tự động hóa, Actuator khí nén dạng Piston là cấu hình xi lanh được sử dụng phổ biến nhất, đáp ứng nhu cầu chuyển động tuyến tính trong hầu hết các dây chuyền sản xuất và máy móc. Bài viết này sẽ thực hiện phân tích chi tiết cấu tạo Actuator khí nén dạng Piston, nhấn mạnhvai trò kỹ thuật của từng bộ phận then chốtnhư Xi lanh, Piston, Trục Piston, và Gioăng phớt.

1. Các Bộ phận Cấu thành Actuator (Component Breakdown)

1.1. Xi lanh (Cylinder Barrel)

Xi lanh (Cylinder Barrel) thực hiệnchức nănglà vỏ ngoàicủa Actuator, đồng thờihình thànhbuồng chứa khí và là không giancho Piston di chuyển. Bộ phận nàyđóng vai tròchịu áp lựcchủ yếu của toàn bộ hệ thống, do đócầnđảm bảođộ bền cơ học cao và khả năng chống biến dạngdưới áp suất khí nén. Vật liệu chế tạoXi lanhthường làhợp kim nhômcó độ cứng cao hoặc thép không gỉ (Stainless Steel)để chống ăn mòn, đặc biệt trong môi trường ẩm ướt hoặc có hóa chất.

Bề mặt bên trong của Xi lanh được xử lý với độ chính xác cực cao (phép dung sai vi mô), đảm bảo sự tiếp xúc mượt mà với Gioăng phớt của Piston, giảm thiểu ma sát và ngăn chặn rò rỉ khí nén giữa hai buồng. Các loại Xi lanh phổ biến bao gồm Xi lanh thanh giằng (Tie-Rod Cylinder) cho tải nặng và Xi lanh profile với thiết kế nhỏ gọn và tích hợp khe cắm cho cảm biến vị trí, đáp ứng các yêu cầu lắp đặt đa dạng trong máy móc tự động.

1.2. Piston (Piston)

Piston là bộ phận di chuyển trực tiếp bên trong Xi lanh, chịu trách nhiệm chuyển đổi áp lực khí thành lực đẩy cơ học đầu ra. Cấu tạo của Piston thường làm bằng hợp kim nhôm hoặc vật liệu polymer nhẹ để giảm khối lượng quán tính, qua đó giúp Actuator đạt được tốc độ chuyển động nhanh hơn. Yếu tố then chốt trong thiết kế Piston là đường kính của nó, vì diện tích bề mặt tiếp xúc trực tiếp quyết định lực đẩy tối đa theo công thức F = P x A.

Piston có gắn các Gioăng phớt xung quanh chu vi, chịu trách nhiệm làm kín tuyệt đối hai buồng khí của Xi lanh. Việc làm kín này đảm bảo rằng khí nén chỉ tác động lên một mặt của Piston, tối ưu hóa lực đẩy và ngăn chặn khí nén rò rỉ sang buồng còn lại, duy trì hiệu suất vận hành cần thiết của thiết bị chấp hành.

1.3. Trục Piston (Piston Rod)

Trục Piston (Piston Rod) thực hiện nhiệm vụ truyền lực và chuyển động tuyến tính được tạo ra bởi Piston ra bên ngoài Xi lanh, kết nối nó với thiết bị cần được điều khiển (ví dụ: van, tay kẹp, hoặc cơ cấu truyền động). Bộ phận này yêu cầu độ bền kéo và độ cứng cao để chống chịu lực uốn và lực nén trong quá trình vận hành chu kỳ cao.

Bề mặt của Trục Piston thường được xử lý bằng cách mạ Crom cứng (Chrome Plating) hoặc sử dụng thép không gỉ chất lượng cao, nhằm tăng cường khả năng chống mài mòn, chống rỉ sét, và đảm bảo sự làm kín hiệu quả với Gioăng Trục. Nếu bề mặt trục bị trầy xước hoặc mòn, sẽ dẫn đến hư hỏng Gioăng Trục nhanh chóng, gây ra rò rỉ khí nén ra môi trường ngoài, làm giảm áp suất hệ thống và giảm hiệu suất vận hành của Actuator.

1.4. Gioăng phớt và Bộ phận làm kín (Seals and Gaskets)

Gioăng phớt (Seals) là thành phần có tầm quan trọng đặc biệt quyết định đến tuổi thọ và hiệu suất làm việc của Actuator khí nén, chịu trách nhiệm ngăn chặn sự rò rỉ khí trong hệ thống. Chúng được phân loại thành hai nhóm chính: Gioăng Piston và Gioăng Trục. Gioăng Piston có nhiệm vụ ngăn khí di chuyển giữa buồng trước và buồng sau của Xi lanh, đảm bảo lực đẩy được phát huy tối đa.

Gioăng Trục có nhiệm vụ ngăn chặn khí thoát ra môi trường ngoài dọc theo Trục Piston. Vật liệu làm Gioăng phớt thường là Polyurethane (PU), Cao su Nitril Butadiene (NBR), hoặc Viton (cho ứng dụng nhiệt độ cao), được lựa chọn dựa trên nhiệt độ vận hành, tốc độ di chuyển, và khả năng tương thích với dầu bôi trơn trong khí nén. Hư hỏng Gioăng phớt là nguyên nhân phổ biến nhất gây ra mất áp suất và gián đoạn hoạt động của Actuator, đòi hỏi việc kiểm tra và thay thế định kỳ trong công tác bảo trì.

Bảng 1: So sánh các loại Gioăng phớt phổ biến:

| Loại Gioăng phớt | Vật liệu Tiêu chuẩn | Ứng dụng/Đặc tính chính | Rủi ro Hư hỏng |

|---|---|---|---|

| Gioăng Piston | Polyurethane (PU), NBR | Lực làm kín động (Dynamic Sealing), Chịu áp suất. | Mài mòn do chu kỳ vận hành cao. |

| Gioăng Trục | NBR, FKM (Viton) | Ngăn rò rỉ khí ra môi trường, Chống mài mòn bề mặt trục. | Phá hủy do bụi bẩn, rỉ sét trên trục. |

| Gasket (Đệm tĩnh) | NBR, Polymer | Làm kín giữa thân Xi lanh và đầu/nắp (End Caps). | Lão hóa vật liệu do nhiệt độ, áp suất. |

2. Phân loại theo Nguyên lý Tác động (Operating Principle Classification)

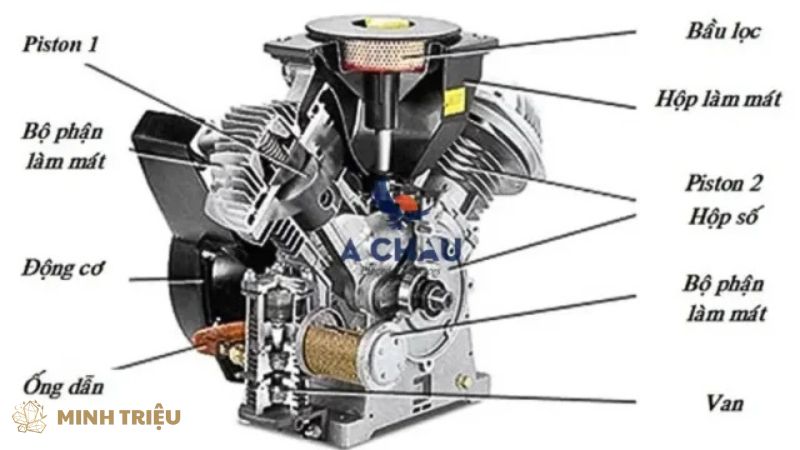

2.1. Actuator Tác động Đơn (Single-Acting Actuator)

Actuator Tác động Đơn có cấu tạo đặc trưng chỉ bao gồm một cửa cấp khí, sử dụng khí nén để thực hiện một hành trình công tác (thường là đẩy ra). Hành trình về (hồi) của Piston được thực hiện nhờ lực đàn hồi của một Lò xo (lực lò xo) được đặt bên trong buồng Xi lanh ngược lại với hành trình công tác. Thiết kế này mang lại ưu điểm về tiết kiệm khí nén đáng kể (chỉ tiêu thụ khí cho một hành trình) và đơn giản hóa hệ thống điều khiển (chỉ cần Van Solenoid loại 3/2 – 3 cửa, 2 vị trí).

Tuy nhiên, lực lò xo tạo ra lực cản thường xuyên đối với chuyển động công tác, làm giảm lực đẩy đầu ra so với Actuator tác động kép cùng kích thước. Actuator tác động đơn thường được sử dụng trong các ứng dụng yêu cầu tính năng an toàn (Fail-Safe), ví dụ khi mất nguồn khí nén, lực lò xo sẽ tự động đưa Piston về vị trí an toàn (đóng hoặc mở).

2.2. Actuator Tác động Kép (Double-Acting Actuator)

Actuator Tác động Kép sở hữu hai cửa cấp khí, cho phép khí nén điều khiển cả hành trình đi và hành trình về của Piston. Thiết kế này mang lại ưu điểm vượt trội về kiểm soát chuyển động linh hoạt hơn, cung cấp lực đẩy mạnh mẽ hơn trong cả hai hướng, và cho phép kiểm soát tốc độ chuyển động ở cả hai hành trình một cách độc lập. Actuator tác động kép yêu cầu sử dụng Van Solenoid loại 5/2 (5 cửa, 2 vị trí) để chuyển đổi hướng đi của khí nén giữa hai buồng. Actuator tác động kép thường tạo ra lực đẩy khác nhau giữa hành trình đẩy ra và hành trình kéo về.

Sự khác biệt này xảy ra do Trục Piston chiếm một phần diện tích bề mặt ở buồng khí kéo về, làm giảm diện tích hữu dụng (Effective Area) để khí nén tác động, dẫn đến lực kéo về thường nhỏ hơn lực đẩy ra ở cùng áp suất. Actuator tác động kép được ưu tiên cho các ứng dụng cần kiểm soát lực và vị trí chính xác ở cả hai đầu hành trình.

3. Nguyên lý Hoạt động và Ứng dụng (Operation and Applications)

3.1. Nguyên lý Hoạt động Cơ bản

3.1.1. Phương trình Lực (Force Equation)

Lực đẩy (F) được tạo ra bởi Actuator khí nén tỷ lệ thuận với Diện tích bề mặt của Piston (A) và Áp suất Khí cung cấp (P), được mô tả qua công thức vật lý cơ bản sau: $$F = P \times A$$ Công thức này cho thấy rằng người thiết kế cần tăng áp suất khí hoặc tăng đường kính Piston để tăng lực siết hoặc lực đẩy đầu ra của Actuator.

Trong thực tế, áp suất làm việc thường được giới hạn ở mức 6 bar đến 8 bar (0.6 MPa đến 0.8 MPa), buộc Actuator khí nén phải có kích thước tương đối lớn để tạo ra lực đẩy cao. Sự khác biệt về Diện tích Piston hữu dụng giữa hành trình đẩy ($A_{đẩy}$) và hành trình kéo ($A_{kéo} = A_{đẩy} – A_{trục}$) là một yếu tố kỹ thuật quan trọng cần được tính toán khi thiết kế Actuator tác động kép.

3.1.2. Quá trình Chấp hành

Quá trình Chấp hành của Actuator khí nén bắt đầu khi hệ thống điều khiển (PLC) gửi tín hiệu điện đến Van Solenoid. Van Solenoid thực hiện chức năng là cổng điều khiển, chuyển đổi vị trí để hướng dòng khí nén đã được lọc sạch và sấy khô từ Máy nén khí đến một buồng của Actuator.

Áp lực khí tích tụ trong buồng kín tác động lực lên Piston, buộc Piston và Trục Piston phải di chuyển theo hướng của áp lực đã được cấp. Khí nén ở buồng đối diện sẽ được xả ra môi trường qua Van Solenoid và Bộ giảm âm, hoàn thành một chu trình chuyển động. Sự phối hợp nhịp nhàng giữa hệ thống cấp khí, Van Solenoid, và cơ cấu Piston tạo nên cơ chế tự động hóa đáng tin cậy.

3.2. Các Bộ phận Bổ sung và Cải tiến

3.2.1. Bộ giảm chấn (Cushioning Mechanism)

Bộ giảm chấn (Cushioning Mechanism) là một cải tiến cấu tạo quan trọng được tích hợp vào Actuator khí nén, nhằm hấp thụ động năng của Piston ở cuối hành trình đối với các ứng dụng tốc độ cao và tải nặng. Cơ chế giảm chấn hoạt động bằng cách bẫy một lượng khí nén nhỏ ở cuối buồng Xi lanh, tạo ra một đệm khí áp suất cao dần dần làm chậm tốc độ Piston trước khi nó chạm vào nắp cuối (End Cap).

Sự hấp thụ động năng này có vai trò then chốt trong việc ngăn chặn hiện tượng va đập mạnh, giảm thiểu tiếng ồn vận hành, và bảo vệ Actuator khỏi hư hỏng cơ học do ứng suất lặp lại. Nếu không có Bộ giảm chấn, sự va chạm liên tục sẽ làm hỏng Gioăng phớt và cấu trúc thân của Actuator một cách nhanh chóng, rút ngắn đáng kể tuổi thọ thiết bị.

3.2.2. Thiết bị cảm biến vị trí (Position Sensors)

Thiết bị cảm biến vị trí (Position Sensors) là các thành phần điện tử bổ sung được gắn ngoài thân Xi lanh, cung cấp phản hồi về vị trí hiện tại của Piston cho hệ thống điều khiển (PLC). Các cảm biến này thường sử dụng nguyên lý từ tính, phát hiện từ trường được tạo ra bởi một nam châm vĩnh cửu gắn liền với Piston bên trong.

Chức năng chính của Thiết bị cảm biến vị trí là xác định Piston đã đạt đến vị trí cuối (hết hành trình) hay chưa, giúp PLC biết được trạng thái Actuator và chuyển sang bước tiếp theo trong chu trình tự động hóa. Trong các ứng dụng đòi hỏi kiểm soát vị trí trung gian, các cảm biến tuyến tính hoặc bộ mã hóa (Encoder) cũng có thể được sử dụng, nâng cao độ chính xác và tính linh hoạt của thiết bị chấp hành.

Bảng 2: Tổng kết các Bộ phận Bổ sung và Tác dụng:

| Bộ phận Bổ sung | Chức năng Kỹ thuật | Lợi ích Vận hành | Mối quan hệ với Actuator |

|---|---|---|---|

| Bộ giảm chấn | Hấp thụ động năng Piston ở cuối hành trình. | Giảm tiếng ồn, bảo vệ Gioăng phớt, tăng tuổi thọ. | Cải tiến cấu tạo bên trong Xi lanh. |

| Cảm biến vị trí | Phát hiện vị trí nam châm trên Piston. | Cung cấp phản hồi cho PLC, kiểm soát tuần tự, tăng độ chính xác. | Gắn ngoài thân Xi lanh. |

| Van Solenoid | Điều khiển hướng đi của khí nén. | Tự động hóa quá trình chấp hành (điều khiển điện tử). | Thiết bị điều khiển ngoại vi thiết yếu. |

4. Kết Luận

Cấu tạo Actuator khí nén dạng Pisto là một ví dụ điển hình về sự tối ưu hóa giữa thiết kế cơ khí đơn giản và hiệu suất vận hành đáng tin cậy trong môi trường công nghiệp. Cấu tạo cơ bản của nó bao gồm Xi lanh chịu áp lực, Pistontạo ra lực đẩy, Trục Piston truyền chuyển động, và Gioăng phớt đảm bảo sự làm kín hiệu quả. Việc hiểu rõ vai trò của từng thành phần và sự khác biệt giữa Actuator tác động đơn (sử dụng lực lò xo) và Actuator tác động kép là kiến thức chìa khóa đối với kỹ sư.