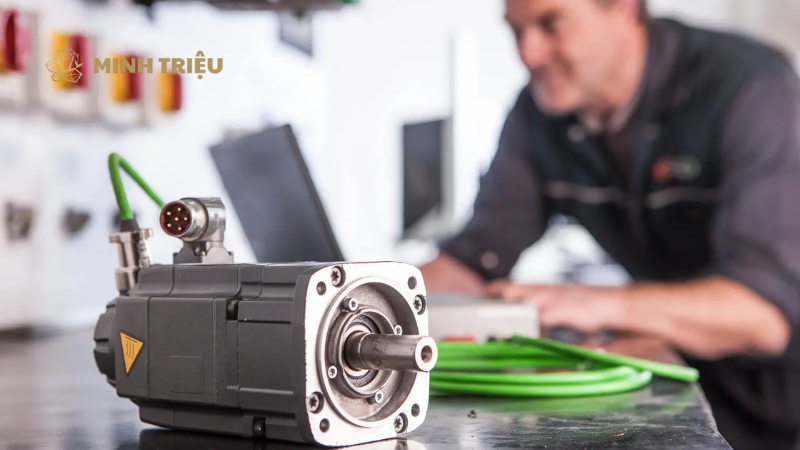

Động cơ servo

Quy trình Kiểm tra và Sửa chữa Servo: Hướng dẫn Toàn diện Tối ưu Hóa Hiệu suất Công nghiệp

Động cơ servo là trung tâm của các dây chuyền tự động hóa, nhưng dễ hỏng hóc do làm việc liên tục trong môi trường khắc nghiệt. Để tránh dừng máy và thiệt hại sản xuất, doanh nghiệp cần quy trình kiểm tra, sửa chữa chuẩn xác. Bài viết sẽ hướng dẫn các bước chẩn đoán, sửa chữa và hiệu chuẩn Encoder để khôi phục hiệu suất và độ tin cậy của hệ thống.

1. Tầm quan trọng Chiến lược của Việc Kiểm tra và Sửa chữa Định kỳ

1.1. Giảm thiểu Thời gian Dừng máy ngoài Kế hoạch (Downtime)

Việc duy trì một quy trình kiểm tra và sửa chữa servo chủ động là yếu tố then chốt để bảo toàn năng suất của toàn bộ dây chuyền sản xuất công nghiệp. Khi một lỗi servo đột ngột xảy ra, nó ngay lập tức gây ra sự gián đoạn nghiêm trọng, dẫn đến tổn thất kinh tế đáng kể do thời gian dừng máy ngoài kế hoạch kéo dài.

Bằng cách thực hiện sửa chữa servo theo chiến lược bảo trì phòng ngừa, doanh nghiệp có thể chuyển đổi khỏi mô hình bảo trì phản ứng tốn kém, qua đó đảm bảo hiệu suất vận hành liên tục và ổn định. Chẩn đoán lỗi sớm thông qua kiểm tra thường xuyên còn giúp giảm thiểu đáng kể thời gian cần thiết để xác định và khôi phục sự cố, tối ưu hóa quy trình bảo trì.

1.2. Kéo dài Tuổi thọ và Đảm bảo An toàn Hệ thống

Quy trình kiểm tra định kỳ có ảnh hưởng trực tiếp đến việc kéo dài tuổi thọ của động cơ servo và đảm bảo an toàn lao động trong nhà máy. Khả năng phát hiện sớm và xử lý các linh kiện hỏng hóc tiềm ẩn cho phép ngăn chặn sự cố lan truyền từ một bộ phận nhỏ bị hao mòn, ví dụ như vòng bi mòn, sang các thành phần quan trọng và đắt tiền hơn như trục hoặc cuộn dây Stator.

Ngoài ra, việc kiểm tra thường xuyên còn đảm bảo chức năng chính xác của phanh cơ – một thành phần thiết yếu để duy trì an toàn lao động trong các ứng dụng có tải trọng đứng hoặc trục Z, nơi phanh phải hoạt động hoàn hảo để giữ tải khi mất điện.

2. Quy trình Kiểm tra và Chẩn đoán Lỗi Servo

Các bước cơ bản để chẩn đoán lỗi và xác định chính xác linh kiện hỏng hóc trong động cơ servo đòi hỏi sự kết hợp giữa quan sát vật lý, nhận diện dấu hiệu cơ khí, và sử dụng thiết bị đo lường chuyên dụng. Cách tiếp cận này giúp kỹ thuật viên thu hẹp phạm vi sự cố một cách hệ thống, từ đó giảm thiểu đáng kể thời gian dừng máy. Việc phân loại lỗi thành các nhóm cơ khí, điện, và điện tử là bước đầu tiên để tiến hành kiểm tra chuyên sâu.

2.1. Nhận biết Lỗi Vật lý và Cơ khí

Nhận biết các dấu hiệu lỗi servo vật lý và cơ khí là bước tiên phong và cơ bản nhất trong quy trình kiểm tra chuyên sâu. Kỹ thuật viên cần chú ý đến các bất thường như tiếng ồn lạ (thường là tiếng rào rào, rè, hoặc rít do vòng bi bị khô hoặc hỏng), độ rung tăng cao, và sự gia tăng nhiệt độ cục bộ trên vỏ động cơ, báo hiệu ma sát quá mức. Rò rỉ dầu/mỡ ở vị trí phớt trục là một cảnh báo nghiêm trọng, cho thấy khả năng ô nhiễm và hơi ẩm đã xâm nhập vào bên trong động cơ, đòi hỏi phải thay thế linh kiện hỏng hóc khẩn cấp. Để định lượng chính xác mức độ hỏng hóc của vòng bi, sử dụng thiết bị đo lường độ rung chuyên dụng là bắt buộc, cung cấp dữ liệu cơ sở cho bảo trì phòng ngừa.

2.2. Phương pháp Chẩn đoán Lỗi Điện và Điện tử

Kỹ thuật viên bắt buộc sử dụng thiết bị đo lường Megger (hoặc Insulation Tester) để kiểm tra tính toàn vẹn của cuộn dây Stator. Quá trình này bao gồm việc đo điện trở cách điện (IR) giữa các cuộn dây và vỏ động cơ (chạm đất), đồng thời đảm bảo giá trị IR phải đáp ứng tiêu chuẩn IR tối thiểu, thường là trên 100 Mega Ohms theo hướng dẫn của IEEE 43-2000.

Bất kỳ sự suy giảm đáng kể nào trong điện trở cách điện đều là dấu hiệu rõ ràng của sự cố cuộn dây, có thể xuất phát từ quá nhiệt kéo dài hoặc ô nhiễm bởi chất lỏng ăn mòn. Ngoài ra, việc kiểm tra điện trở giữa các pha giúp phát hiện ngắn mạch hoặc hở mạch.Việc xác định lỗi Encoder hoặc Resolver là cực kỳ quan trọng vì chúng ảnh hưởng trực tiếp đến độ chính xác và khả năng điều khiển của servo.

Kỹ thuật viên cần sử dụng thiết bị đo lường Oscilloscope để phân tích dạng sóng của tín hiệu phản hồi (Feedback signal) nhằm kiểm tra sự toàn vẹn của tín hiệu. Các dấu hiệu như mất tín hiệu phản hồi không liên tục, tín hiệu bị nhiễu hoặc biến dạng sóng là nguyên nhân gây ra hiện tượng rung động trục hoặc lỗi vị trí nghiêm trọng. Lỗi servo do bộ phản hồi dẫn đến mất kiểm soát vị trí và tốc độ, yêu cầu thay thế linh kiện hỏng hóc hoặc căn chỉnh lại bộ phản hồi để khôi phục độ chính xác.

3. Quy trình Sửa chữa Servo Chi tiết và Thay thế Chuẩn

Quy trình sửa chữa servo theo tiêu chuẩn công nghiệp bao gồm một chuỗi các bước chi tiết, từ chuẩn bị an toàn đến thay thế linh kiện hỏng hóc, nhằm mục đích đảm bảo chất lượng sửa chữa cao nhất và khôi phục độ tin cậy ban đầu của động cơ servo. Việc tuân thủ nghiêm ngặt từng bước là điều kiện tiên quyết để ngăn ngừa các lỗi lắp ráp lại.

3.1. Chuẩn bị Kỹ thuật và An toàn Tuyệt đối

Chuẩn bị kỹ thuật và đảm bảo an toàn lao động tuyệt đối là bước tiên quyết không thể bỏ qua trong mọi quy trình sửa chữa servo. Kỹ thuật viên phải thực hiện LOTO (Lockout/Tagout) nghiêm ngặt để ngắt điện hoàn toàn cho động cơ và hệ thống điều khiển, ngăn chặn khởi động ngẫu nhiên hoặc các sự cố điện giật nguy hiểm.

Tiếp theo, việc kiểm tra linh kiện là bắt buộc để đảm bảo rằng linh kiện thay thế chính hãng, đặc biệt là vòng bi và Encoder, phải sẵn có và có tương thích điện/cơ hoàn hảo, qua đó tránh rủi ro lỗi servo lặp lại do phụ tùng không đạt chuẩn.

3.2. Thay thế Linh kiện Cơ khí Hỏng hóc (Vòng bi, Phớt trục, Phanh cơ)

Việc thay thế linh kiện hỏng hóc cơ khí đòi hỏi kỹ thuật chuyên môn cao để tránh gây hư hại thứ cấp cho các bộ phận điện tử tinh vi hoặc làm biến dạng trục.

- Vòng bi (Bearings): Vòng bi mòn cần được tháo ra bằng cảo chuyên dụng, tránh tác động lực lên trục hoặc rãnh lăn. Vòng bi mới phải được lắp đặt bằng dụng cụ chuyên biệt để đảm bảo lực tác động đồng đều lên vòng ngoài, giúp khôi phục tuổi thọ tối đa và ngăn chặn ma sát sớm. Việc lựa chọn loại mỡ bôi trơn chuyên dụng, theo đúng khuyến nghị của nhà sản xuất, là một phần quan trọng của quy trình thay thế linh kiện hỏng hóc.

- Phớt trục (Shaft Seals): Phớt trục mới phải được lắp đặt cẩn thận, đúng chiều và đúng độ sâu để khôi phục khả năng bảo vệ kín hoàn hảo, chống ô nhiễm và rò rỉ dầu/mỡ vào bên trong động cơ, đặc biệt là bảo vệ Encoder khỏi hơi ẩm.

- Phanh cơ (Brakes): Khi thay thế phanh cơ hỏng, cần tuân thủ mô-men siết chính xác và kiểm tra khe hở không khí, nhằm duy trì chức năng an toàn (giữ tải) và thời gian phản ứng hãm tối ưu.

3.3. Thay thế và Căn chỉnh Linh kiện Điện tử (Encoder/Resolver)

Việc thay thế Encoder khác biệt so với các linh kiện cơ khí vì nó liên quan đến cả cơ khí và độ chính xác điện tử. Kỹ thuật viên có chuyên môn phải đánh dấu vị trí hoặc ghi lại giá trị Offset Encoder trước khi tháo để làm cơ sở cho bước hiệu chuẩn sau này. Lắp đặt Encoder chính xác là cực kỳ quan trọng để đảm bảo sự đồng bộ cơ khí, giúp tránh lỗi servo nghiêm trọng do mất tín hiệu phản hồi hoặc sai lệch vị trí ban đầu.

4. Hiệu chuẩn và Kiểm tra Chất lượng Sau Sửa chữa Servo

Sau khi hoàn thành việc thay thế linh kiện hỏng hóc, bước hiệu chuẩn là bắt buộc để đảm bảo độ chính xác và hiệu suất vận hành tối ưu của động cơ servo. Bước này rất quan trọng vì nó xác định chất lượng điều khiển vòng kín.

4.1. Hiệu chuẩn Offset Encoder (Encoder Calibration) – Bước Then chốt

Hiệu chuẩn Offset Encoder là quá trình thiết lập sự tương quan hoàn hảo giữa vị trí rotor (cực từ của motor) và tín hiệu phản hồi của Encoder, đây được xem là bước then chốt quyết định độ chính xác vị trí và tốc độ. Sai lệch Offset sẽ gây ra dòng điện dư thừa, tiếng ồn và độ rung bất thường, làm giảm hiệu suất vận hành và tuổi thọ động cơ. Quy trình căn chỉnh thường được thực hiện thông qua phần mềm chuyên dụng của Servo Drive, cho phép thực hiện lệnh tự động hoặc căn chỉnh thủ công để tìm vị trí zero điện chính xác, từ đó loại bỏ hoàn toàn sai số.

4.2. Kiểm tra tải (Load Testing) và Đánh giá Độ rung

Kiểm tra tải (Load Testing) là một phần không thể thiếu trong quy trình kiểm tra và sửa chữa servo cuối cùng, nhằm mô phỏng điều kiện sản xuất công nghiệp thực tế và xác nhận khả năng hoạt động ổn định của động cơ servo đã được sửa chữa servo. Việc đánh giá độ rung và nhiệt độ một lần nữa giúp xác nhận chất lượng sửa chữa cơ khí đã được khôi phục, đảm bảo vòng bi mới được lắp đặt chính xác và không có ma sát bất thường. Mọi kết quả đo lường phải được ghi lại cẩn thận để so sánh với các giá trị trước khi hỏng hóc, đảm bảo độ tin cậy tuyệt đối.

4.3. Xác nhận Độ tin cậy và Chuẩn hóa Hồ sơ

Xác nhận độ tin cậy sau sửa chữa servo được hoàn tất bằng việc đo lại điện trở cách điện cuối cùng bằng Megger để đảm bảo cuộn dây Stator không bị hư hỏng hoặc xuống cấp trong quá trình tháo lắp cơ khí. Chuẩn hóa hồ sơ là quy trình bắt buộc, bao gồm việc lập hồ sơ chi tiết về linh kiện thay thế, ngày sửa chữa servo, các thông số hiệu chuẩn đã áp dụng. Hồ sơ này cung cấp cơ sở dữ liệu quan trọng để phân tích lịch sử lỗi và lập kế hoạch bảo trì phòng ngừa trong tương lai, kéo dài tuổi thọ của thiết bị.

5. Chiến lược Tối ưu Hóa Quy trình Kiểm tra và Sửa chữa Servo

Doanh nghiệp nên áp dụng chiến lược kết hợp giữa dự trữ phụ tùng chiến lược và đào tạo kỹ thuật viên chuyên sâu nhằm mục đích tối ưu hóa quy trình kiểm tra và sửa chữa servo và giảm thiểu thời gian dừng máy một cách hiệu quả nhất trong môi trường sản xuất công nghiệp cạnh tranh.

5.1. Xây dựng Danh mục Phụ tùng Dự trữ Chiến lược

Việc xây dựng một danh mục phụ tùng dự trữ chiến lược là giải pháp phòng ngừa rủi ro hiệu quả nhất, giúp giảm thiểu đáng kể thời gian dừng máy. Chiến lược này ưu tiên dự trữ các linh kiện hao mòn quan trọng như vòng bi, phớt trục, và các loại Encoder/Resolver phổ biến cho các dòng động cơ servo then chốt. Lập kế hoạch mua sắm linh kiện thay thế chính hãng cần dựa trên lịch sử lỗi và khuyến nghị tuổi thọ của nhà sản xuất. Điều này đảm bảo khả năng thay thế linh kiện hỏng hóc ngay lập tức, tránh tổn thất kinh tế nghiêm trọng do phải chờ đợi vật tư nhập khẩu.

5.2. Đào tạo Kỹ thuật viên Chuyên sâu và Cập nhật Công nghệ

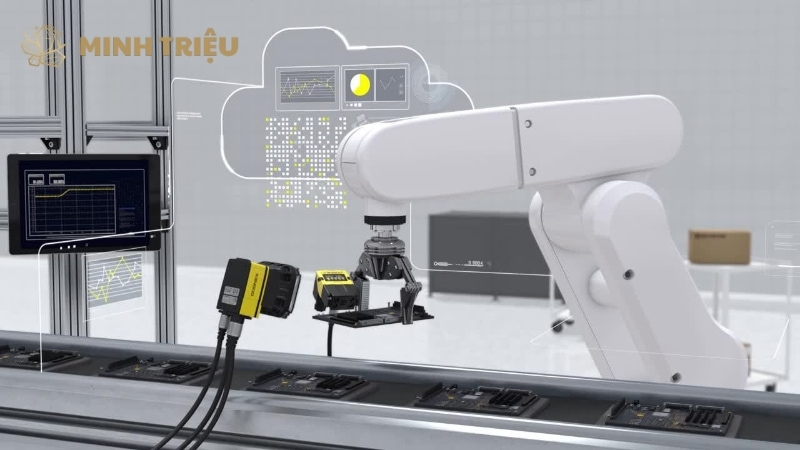

Việc đào tạo kỹ thuật viên chuyên sâu đóng vai trò then chốt trong việc duy trì chất lượng sửa chữa và độ tin cậy của thiết bị. Các chương trình đào tạo cần tập trung vào việc phát triển kỹ năng chẩn đoán lỗi chính xác, khả năng đọc và phân tích tín hiệu phản hồi từ bộ điều khiển. Quan trọng hơn, kỹ thuật viên phải thành thạo quy trình căn chỉnh và Hiệu chuẩn Offset Encoder cho các công nghệ servo mới. Kỹ thuật viên có chuyên môn đảm bảo quy trình kiểm tra và sửa chữa servo được thực hiện nhanh chóng và chuẩn xác, từ đó tối đa hóa hiệu suất vận hành và kéo dài tuổi thọ thiết bị.

6. Kết luận

Quy trình kiểm tra và sửa chữa servo không chỉ đơn thuần là việc khắc phục các lỗi servo đã xảy ra, mà là một chiến lược bảo trì phòng ngừa toàn diện, đảm bảo duy trì sự ổn định, độ chính xác và độ tin cậy cao trong môi trường sản xuất công nghiệp. Bằng cách áp dụng quy trình chẩn đoán lỗi hệ thống và thực hiện hiệu chuẩn Encoder sau sửa chữa, các doanh nghiệp có thể tối đa hóa hiệu suất vận hành của tài sản quý giá này. Đầu tư vào linh kiện thay thế chính hãng và đào tạo kỹ thuật viên chuyên sâu là biện pháp tối ưu nhất để đảm bảo tuổi thọ dài hạn, giúp giảm thiểu thời gian dừng máy và tăng cường lợi nhuận.