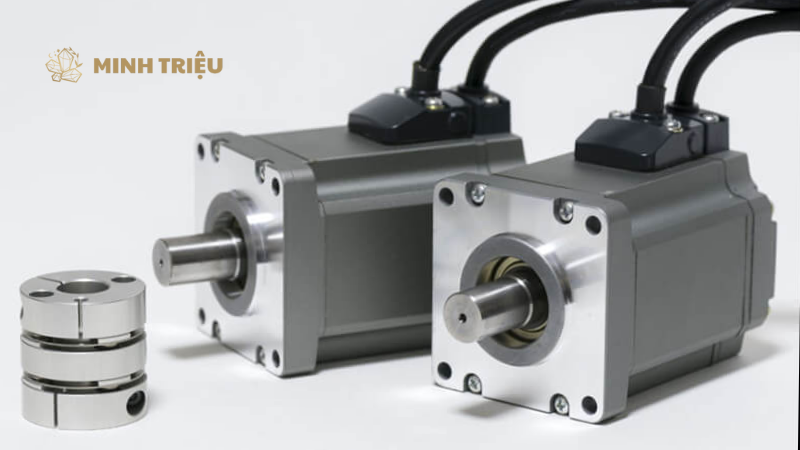

Động cơ servo

Tối Ưu Hóa Tiêu Thụ Năng Lượng Của Hệ Thống Servo: Giải Pháp Tiết Kiệm Chi Phí Bền Vững Cho Sản Xuất Công Nghiệp

Hệ thống động cơ servo chiếm giữ vị trí then chốt, vận hành sự chính xác và tốc độ trong hầu hết các dây chuyền sản xuất công nghiệp hiện đại, nhưng đồng thời servo cũng là nguồn tiêu thụ năng lượng lớn nhất. Servo truyền động thực hiện các chu trình gia tốc, giảm tốc và dừng liên tục, quá trình này tạo ra sự lãng phí năng lượng đáng kể dưới dạng nhiệt năng hoặc năng lượng tái sinh không được tận dụng, dẫn đến chi phí vận hành tăng cao và ảnh hưởng đến tính bền vững của doanh nghiệp.

Nắm bắt được vấn đề này, các kỹ sư và nhà quản lý sản xuất cần áp dụng những chiến lược tối ưu hóa tiêu thụ năng lượng của hệ thống servo tiên tiến, biến các hệ thống servo từ gánh nặng chi phí thành tài sản hoạt động hiệu suất cao. Bài viết này sẽ trình bày các chiến lược tối ưu hóa hiệu suất năng lượng của hệ thống servo, giải thích từ nguyên lý tiêu thụ đến các kỹ thuật triển khai thực tiễn.

1. Nguyên Lý Tiêu Thụ Năng Lượng Và Tổn Thất Trong Hệ Thống Servo (Understanding Energy Consumption)

1.1. Phân tích các thành phần tiêu thụ năng lượng chính

Động cơ servo (Motor) thực hiện chức năng chính là tiêu thụ năng lượng khi nó cần tạo ra mô-men xoắn (Torque) để vận hành tải trọng. Trong chu kỳ làm việc điển hình, động cơ thường chịu tải cao trong pha gia tốc và pha chuyển động ổn định, đòi hỏi một lượng điện năng đáng kể.

Bộ điều khiển servo (Driver/Amplifier) thực hiện nhiệm vụ là cấp nguồn điện áp và dòng điện chính xác cho động cơ, nhưng quá trình chuyển đổi và điều khiển này gây ra tổn thất qua các linh kiện bán dẫn như IGBT hoặc MOSFET. Hệ thống cơ khí liên quan (Mechanical System) chứa đựng các thành phần như hộp số, dây đai và vít me, yêu cầu năng lượng bổ sung để vượt qua ma sát và duy trì chuyển động.

1.2. Các nguồn năng lượng tổn thất và lãng phí điển hình

Tổn thất nhiệt (Heat Loss) xuất hiện ở cả động cơ và driver, biến điện năng thành nhiệt năng vô ích. Tổn thất nhiệt bắt nguồn từ điện trở cuộn dây, cần được giải quyết bằng hệ thống làm mát hiệu quả hoặc thiết kế driver hiệu suất cao. Năng lượng lãng phí do quán tính và chu kỳ gia tốc/phanh không hiệu quả chiếm một tỷ lệ lớn trong tổng tiêu thụ, phát sinh khi động cơ buộc phải phanh (giảm tốc) tải trọng nhanh chóng.

Việc định cỡ động cơ không chính xác (Improper Sizing) gây ra tổn thất dưới dạng động cơ quá khổ (oversized motor), dẫn đến hiệu suất thấp hơn ở tải trọng làm việc thông thường.

| Thành Phần Tổn Thất | Nguyên Nhân Chính | Hậu Quả Năng Lượng |

|---|---|---|

| Định cỡ sai | Chọn động cơ có công suất vượt mức cần thiết. | Hoạt động ngoài dải hiệu suất cao nhất. |

| Quán tính cao | Tải trọng cơ khí lớn, chuyển động tốc độ cao. | Lãng phí lớn trong pha tái sinh/phanh hãm. |

| Tổn thất Driver | Điện trở và chuyển mạch của linh kiện bán dẫn. | Tổn thất nhiệt, yêu cầu làm mát thêm. |

| Ma sát cơ khí | Bảo trì kém, cân chỉnh sai, dây đai căng quá mức. | Tăng mô-men xoắn yêu cầu của động cơ. |

2. Các Kỹ Thuật Tối Ưu Hóa Năng Lượng Cốt Lõi (Core Optimization Techniques)

2.1. Định cỡ động cơ tối ưu (Motor Sizing)

Việc chọn đúng động cơ là bước tối quan trọng để đạt được hiệu suất năng lượng tối đa, đảm bảo động cơ hoạt động gần điểm hiệu suất cao nhất của nó. Tầm quan trọng của việc chọn đúng mô-men xoắn và quán tính nằm ở chỗ nó cân bằng giữa khả năng thực hiện công việc và giảm lãng phí năng lượng.

Lựa chọn động cơ hiệu suất cao như động cơ không chổi than AC (AC Brushless) giúp giảm tổn thất nhiệt nội tại, cung cấp hiệu suất chuyển đổi điện năng vượt trội. Quy trình định cỡ động cơ nên bao gồm phân tích chu trình làm việc và tính toán mô-men xoắn RMS (Root Mean Square) thay vì chỉ chọn theo mô-men xoắn đỉnh.

2.2. Tối ưu hóa hồ sơ chuyển động (Motion Profile Optimization)

Kỹ thuật tối ưu hóa hồ sơ chuyển động nhằm mục đích làm cho các chu trình gia tốc và giảm tốc độ trở nên mượt mà hơn, giảm thiểu nhu cầu mô-men xoắn đỉnh và năng lượng tái sinh quá mức. Sử dụng đường cong S-Curve là phương pháp hiệu quả thay cho đường cong Trapezoidal (hình thang) truyền thống, giúp chuyển động trở nên êm dịu hơn và giảm rung động cơ khí. Việc giảm thời gian phanh (deceleration time) đột ngột sẽ giảm lượng năng lượng cần xả qua điện trở xả, thay thế bằng việc kéo dài thời gian giảm tốc trong phạm vi cho phép của chu kỳ làm việc.

2.3. Tận dụng Năng lượng Tái sinh (Regenerative Energy Utilization)

Năng lượng tái sinh là lượng điện năng được sinh ra khi động cơ hoạt động như một máy phát điện, thường xảy ra trong pha giảm tốc hoặc khi tải trọng kéo (overhauling load) làm quay động cơ. Sử dụng Bộ nguồn chung DC-Bus (DC Bus Sharing) cho phép các driver chia sẻ năng lượng tái sinh giữa các trục, biến năng lượng thừa của một trục thành năng lượng sử dụng cho trục khác đang trong pha gia tốc.

Vai trò của điện trở xả (Braking Resistor) là hấp thụ năng lượng dư thừa khi bộ nguồn chung bị bão hòa, nhưng mục tiêu tối ưu hóa là giảm thiểu sự phụ thuộc vào nó, tiết kiệm điện năng mà lẽ ra đã bị chuyển thành nhiệt. Các Chiến lược Tận dụng Năng lượng Tái sinh:

- Bộ nguồn chung DC-Bus (DC Bus Sharing): Kết nối các driver trên cùng một bus DC để luân chuyển năng lượng tái sinh nội bộ, giảm nhu cầu xả nhiệt.

- Thiết bị Hồi phục Năng lượng (Energy Recovery Units): Lắp đặt thiết bị chuyên dụng để chuyển đổi điện áp DC tái sinh thành AC và hồi lại lưới điện (grid), đạt hiệu suất tiết kiệm điện cao nhất.

- Điều chỉnh Gain Servo: Giảm độ nhạy (Gain) của vòng điều khiển tốc độ và vị trí một cách hợp lý để kéo dài thời gian giảm tốc, giảm tốc độ sinh năng lượng tái sinh.

2.4. Quản lý trạng thái chờ (Standby Management)

Quản lý trạng thái chờ giúp loại bỏ tiêu thụ năng lượng không cần thiết khi hệ thống tạm dừng (Idle/Standby Mode) trong thời gian ngắn hoặc dài. Sử dụng chế độ ECO/tiết kiệm năng lượng là phương pháp hiệu quả, cho phép driver duy trì vị trí hiện tại với dòng điện tối thiểu hoặc chuyển sang chế độ ngủ (Sleep Mode). Tắt nguồn Driver một cách an toàn khi không hoạt động trong thời gian dài sẽ loại bỏ tổn thất rò rỉ (leakage loss) và tiêu thụ năng lượng không tải, đóng góp đáng kể vào việc giảm chi phí vận hành.

3. Ứng Dụng Công Nghệ Servo Hiện Đại (Modern Servo Technology)

3.1. Động cơ Servo Thế hệ mới (High-Efficiency Motors)

Sự phát triển của công nghệ động cơ đã mang lại các động cơ đồng bộ nam châm vĩnh cửu (PMSM) với hiệu suất cao vượt trội, giảm thiểu tổn thất điện năng so với các loại động cơ cũ. PMSM sử dụng nam châm vĩnh cửu để tạo ra từ trường, loại bỏ nhu cầu dòng điện kích từ, dẫn đến tổn thất nhiệt thấp hơn và hiệu suất năng lượng cao hơn.

Các tiêu chuẩn hiệu suất mới như IE4 (Super Premium Efficiency) và IE5 (Ultra Premium Efficiency) đặt ra yêu cầu khắt khe về hiệu suất chuyển đổi, trở thành thước đo quan trọng ảnh hưởng đến tiêu thụ năng lượng của máy móc.

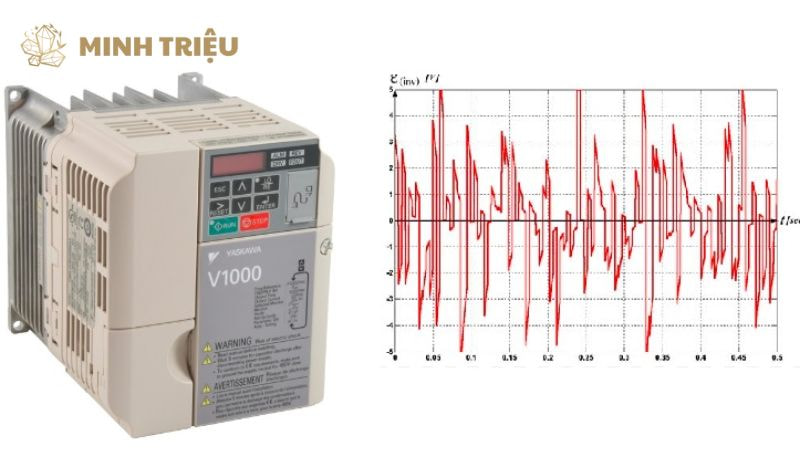

3.2. Bộ điều khiển Servo Thông minh (Smart Drivers)

Các bộ điều khiển servo hiện đại tích hợp nhiều tính năng thông minh giúp tối ưu hóa tiêu thụ năng lượng mà không ảnh hưởng đến hiệu suất. Chức năng bù quán tính (Inertia Compensation) thực hiện việc ước tính quán tính tải một cách tự động, cho phép driver điều chỉnh các thông số điều khiển một cách linh hoạt và giảm mô-men xoắn yêu cầu.

Bộ chuyển đổi (Inverter) hiệu suất cao sử dụng công nghệ bán dẫn tiên tiến như SiC/GaN (Silicon Carbide/Gallium Nitride) giúp giảm tổn thất chuyển mạch, tăng hiệu suất của driver lên đến 98%, biến phần lớn điện năng thành công cơ học.

| Đặc Điểm | Servo Thế Hệ Cũ (IGBT Silicon) | Servo Thế Hệ Mới (SiC/GaN) |

|---|---|---|

| Công nghệ Bán dẫn | Silicon IGBT (Transistor Cổng Cách Điện Lưỡng Cực) | Silicon Carbide (SiC) / Gallium Nitride (GaN) |

| Tần số chuyển mạch | Thấp (Vài kHz) | Cao (Lên đến hàng trăm kHz) |

| Tổn thất Nhiệt | Cao | Thấp hơn 50% |

| Hiệu suất Driver | ~96% | ~98% (Đóng góp lớn vào tiết kiệm điện) |

| Kích thước | Lớn | Nhỏ gọn hơn |

3.3. Phục hồi năng lượng bằng thiết bị chuyên dụng (Energy Recovery Units)

Phục hồi năng lượng bằng thiết bị chuyên dụng đại diện cho giải pháp tối thượng để quản lý năng lượng tái sinh dư thừa. Thiết bị này thực hiện chức năng là chuyển đổi điện áp DC tái sinh thành điện áp AC đồng bộ và hồi lại lưới điện của nhà máy.

Lợi ích kinh tế của việc hồi lại lưới điện vượt trội hơn hẳn so với việc xả nhiệt qua điện trở, biến năng lượng tái sinh thành nguồn thu nhập hoặc giảm chi phí điện năng trực tiếp. Việc áp dụng các đơn vị phục hồi năng lượng thường được khuyến nghị cho các hệ thống có chu trình gia tốc/giảm tốc cao và nhiều trục, nơi năng lượng tái sinh đạt đến mức đáng kể.

4. Triển Khai và Giám Sát Hiệu Suất (Implementation and Monitoring)

4.1. Thực hiện Đánh giá Năng lượng (Energy Audit)

Đánh giá Năng lượng (Energy Audit) là bước khởi đầu bắt buộc để xác định mức tiêu thụ năng lượng cơ sở và những điểm lãng phí cụ thể trong hệ thống servo hiện tại. Quy trình đo lường tiêu thụ năng lượng thực tế bao gồm việc lắp đặt thiết bị đo lường công suất (Power Metering) trên từng trục servo để thu thập dữ liệu về dòng điện, điện áp và công suất phản kháng/tiêu thụ.

Việc sử dụng thiết bị đo lường công suất chuyên dụng cung cấp thông tin chi tiết về mô-men xoắn và năng lượng trong các pha chuyển động, giúp kỹ sư đưa ra các quyết định định cỡ động cơ tối ưu và điều chỉnh hồ sơ chuyển động chính xác.

4.2. Bảo trì định kỳ và Cơ khí chính xác

Bảo trì định kỳ đảm bảo hệ thống cơ khí hoạt động với ma sát tối thiểu, giảm tải cho động cơ servo. Việc kiểm tra và bôi trơn hệ thống cơ khí như thanh trượt và ổ bi giúp giảm ma sát, tăng hiệu suất truyền động và kéo dài tuổi thọ thiết bị. Cân chỉnh hệ thống (Alignment) là một yếu tố quan trọng, nhằm đảm bảo tất cả các bộ phận truyền động thẳng hàng, tránh hiện tượng rung động và giảm tải bổ sung không cần thiết lên động cơ.

4.3. Giám sát từ xa và Phân tích Dữ liệu

Giám sát từ xa là phương tiện hiệu quả để theo dõi tiêu thụ năng lượng thời gian thực của hệ thống servo, cảnh báo sớm về các điểm bất thường. Sử dụng các giải pháp IoT và IIoT (Industrial Internet of Things) cho phép thu thập dữ liệu từ driver và động cơ, tạo ra cái nhìn tổng quan về hiệu suất năng lượng. Phân tích dữ liệu (Data Analytics) được áp dụng để xác định các điểm lãng phí năng lượng trong chu trình làm việc, như thời gian Idle/Standby Mode không cần thiết hoặc các chu kỳ gia tốc/phanh quá mức.

Bảng so sánh phương pháp giám sát truyền thống và hiện đại:

| Tiêu Chí | Phương pháp Thủ công/Truyền thống | Giám sát IIoT/Phân tích Dữ liệu |

|---|---|---|

| Phạm vi | Chỉ đo được tổng tiêu thụ tại tủ điện. | Đo lường chi tiết tiêu thụ năng lượng từng trục. |

| Thời gian thực | Phân tích hàng tuần/tháng. | Thời gian thực (Real-time), cảnh báo tức thì. |

| Xác định lãng phí | Khó khăn, cần phân tích thủ công. | Tự động xác định các điểm lãng phí (ví dụ: chu kỳ tái sinh thất bại). |

| Độ chính xác | Thấp hơn | Chính xác cao, hỗ trợ định cỡ động cơ tối ưu. |

5. Kết Luận

Việc Tối ưu hóa tiêu thụ năng lượng của hệ thống servo không chỉ là một yêu cầu kỹ thuật mà còn là chiến lược kinh doanh bắt buộc trong bối cảnh sản xuất công nghiệphướng đếnbền vững và giảm chi phí vận hành. Bài viết đã nhấn mạnhtầm quan trọng của ba kỹ thuật then chốt: Định cỡ động cơ tối ưugiảm thiểu tổn thất nền; Tối ưu hóa hồ sơ chuyển độnglàm mượt chu kỳ làm việc; và Tận dụng năng lượng tái sinhbiến năng lượng lãng phí thành nguồn tài nguyên. Hơn nữa, việc áp dụng các công nghệ servo hiện đại đảm bảo sự chuyển đổi năng lượng diễn ra với hiệu suất cao nhất.