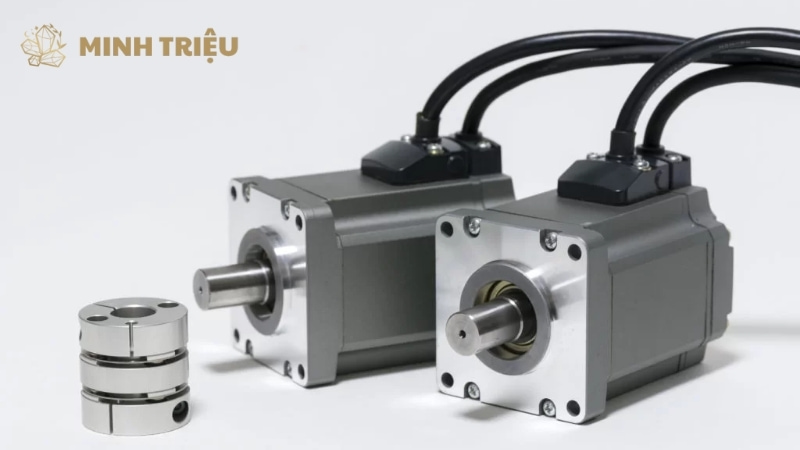

Động cơ servo

Xu Hướng Phát Triển Của Động Cơ Servo: Tối Ưu Hóa Hiệu Suất và Trí Tuệ Hóa Trong Sản Xuất Công Nghiệp 4.0

Động cơ servo là thiết bị cốt lõi trong sản xuất công nghiệp hiện đại, cung cấp điều khiển vị trí, tốc độ và mô-men xoắn chính xác. Các ứng dụng như CNC, Robotics và Tự động hóa phụ thuộc vào khả năng đáp ứng nhanh và chính xác của servo để thực hiện các thao tác phức tạp. Công nghệ servo tiên tiến quyết định năng suất, chất lượng sản phẩm và khả năng cạnh tranh của dây chuyền sản xuất. Bài viết sẽ trình bày xu hướng phát triển của động cơ servo hiện đại, phân tích giới hạn vật lý và kiến trúc truyền thống, khám phá các giải pháp FPGA, DSP, chuyển đổi giao tiếp bus công nghiệp tốc độ cao, và tích hợp AI để tối ưu hóa hiệu suất.

1. Các Giới hạn Hiện tại Thúc đẩy Đổi mới

1.1. Nhu cầu về Tăng Tốc độ và Băng thông Điều khiển

Thị trường sản xuất công nghiệp đang đòi hỏi chu kỳ máy ngắn hơn, điều này buộc động cơ servo phải tăng băng thông điều khiển vượt trội so với các hệ thống cũ. Sự cần thiết phải giảm thiểu thời gian nhàn rỗi và tối đa hóa thông lượng sản xuất đặt ra áp lực lớn lên tốc độ phản ứng của vòng điều khiển.

Hệ thống điều khiển servo truyền thống, thường dựa trên kiến trúc vi điều khiển (MCU) tuần tự (Sequential), gặp phải giới hạn cố hữu về độ trễ (Latency) và trễ pha (Phase Lag) đáng kể. Độ trễ này xảy ra do toàn bộ quy trình tính toán Vòng Dòng điện (Current Loop) phải được thực hiện theo một chuỗi cố định, với tần số chu kỳ vòng lặp thường chỉ đạt 10-20 kHz. Trễ pha làm giảm biên độ pha (Phase Margin) của hệ thống, buộc kỹ sư phải giảm độ lợi (Gain) của bộ điều khiển để duy trì sự ổn định.

Việc giảm Gain này dẫn đến băng thông điều khiển thấp, làm giảm khả năng đáp ứng động lực học của máy móc và cản trở việc đạt được tốc độ tối đa. Để vượt qua rào cản này, các nhà phát triển đang hướng tới các kiến trúc song song và tần số Vòng Dòng điện lên tới 100-200 kHz để loại bỏ gần như hoàn toàn độ trễ.

1.2. Thách thức trong Việc Tối ưu hóa Dấu chân Vật lý (Footprint)

Yêu cầu giảm kích thước động cơ servo mà vẫn duy trì hoặc tăng mật độ công suất là một thách thức kỹ thuật lớn trong xu hướng phát triển của động cơ servo. Máy móc hiện đại, đặc biệt là Robot cộng tác và các hệ thống vận chuyển tự động (AGV/AMR), đòi hỏi các thành phần truyền động phải càng gọn nhẹ càng tốt để giảm quán tính.

Thách thức xuất phát từ định luật vật lý về tản nhiệt và kích thước cuộn dây. Việc giảm thể tích và trọng lượng là cực kỳ quan trọng trong các ứng dụng robot, nơi mỗi gram trọng lượng trên khớp nối làm tăng tải quán tính và giảm tốc độ vận hành.

Để giải quyết thách thức này, các nhà sản xuất đang phải cải tiến vật liệu từ tính (như nam châm Neodymium) và áp dụng các giải pháp làm mát tiên tiến (như tản nhiệt chất lỏng hoặc thiết kế cánh quạt tối ưu hóa) cùng với việc sử dụng công nghệ Bán dẫn Công suất mới để giảm thiểu tổn thất nhiệt. Việc tăng mật độ công suất cho phép máy móc thực hiện cùng một tác vụ trong không gian nhỏ hơn, dẫn đến thiết kế máy tinh gọn và hiệu quả hơn.

2. Xu Hướng Phát Triển Công nghệ Cốt Lõi

2.1. Trí tuệ Hóa và Servo Thông Minh (Smart Servo)

Sự tích hợp Edge Computing đang biến động cơ servo thành các thiết bị thông minh, có khả năng tự chẩn đoán, tự tối ưu hóa hiệu suất ngay tại điểm truyền động. Servo thông minh thực hiện Auto-Tuning nâng cao, cho phép tự động học và điều chỉnh các thông số PID, bộ lọc thích ứng theo sự thay đổi của tải. Thay vì chỉ thiết lập tham số khi khởi động, các thuật toán phức tạp như Reinforcement Learning hoặc mô hình hóa hệ thống dựa trên đáp ứng tần số liên tục cập nhật mô hình động lực học trong quá trình vận hành. Điều này đảm bảo băng thông điều khiển tối ưu, bất chấp biến động về độ cứng cơ khí, độ rơ hoặc tải trọng, nâng cao hiệu suất và giảm Jerk của hệ thống.

Bảo trì dự đoán (Predictive Maintenance) là một tính năng quan trọng của servo thông minh. Dữ liệu từ cảm biến gia tốc, cảm biến Hall, Encoder, nhiệt độ cuộn dây được phân tích bằng FFT để phát hiện dấu hiệu xuống cấp hoặc hư hỏng của ổ trục, thanh roto trước khi xảy ra sự cố. Điều này giúp các nhà máy chuyển từ bảo trì định kỳ sang bảo trì dựa trên tình trạng, giảm downtime ngoài kế hoạch và tiết kiệm chi phí vận hành.

2.2. Kiến trúc Điều khiển Tốc độ Cao (FPGA & DSP Hybrid)

Xu hướng hybrid FPGA + DSP là chìa khóa để đạt điều khiển thời gian thực cứng và độ chính xác tuyệt đối.

- FPGA xử lý Vòng Dòng điện (Current Loop) ở tần số cao (100–200 kHz), thực hiện đồng thời việc thu thập dữ liệu Encoder, biến đổi tọa độ Clarke/Park, tạo xung PWM gần như tức thời. Điều này loại bỏ độ trễ (Latency) và trễ pha, tối đa hóa băng thông điều khiển.

- DSP đảm nhận các thuật toán phức tạp, dấu phẩy động, xử lý Vòng Tốc độ, Vòng Vị trí, các bộ lọc thích ứng, Load Observer hoặc điều khiển dự đoán. DSP giúp triển khai các mô hình điều khiển tiên tiến, tăng cường khả năng tối ưu hóa và khử rung chấn của hệ thống.

Sự kết hợp FPGA và DSP cho phép tối đa hóa hiệu suất động lực học, nâng băng thông điều khiển, giảm settling time, cải thiện khả năng chống nhiễu và đáp ứng thời gian thực cho các ứng dụng công nghiệp.

2.3. Tăng Mật độ Công suất và Hiệu quả Năng lượng

Xu hướng phát triển của động cơ servo nhấn mạnh tăng mật độ công suất trên cùng kích thước, nhờ cải tiến vật liệu và công nghệ bán dẫn công suất.

- Nam châm vĩnh cửu Neodymium thế hệ mới tăng lực từ và mô-men xoắn mà không tăng kích thước, giúp động cơ nhỏ gọn nhưng mạnh mẽ hơn.

- Bán dẫn SiC và GaN cho phép tần số chuyển mạch cao, giảm kích thước cuộn cảm và tụ điện, giảm tổn thất năng lượng, tản nhiệt hiệu quả, giúp bộ Drive nhỏ gọn, hiệu suất cao và tiết kiệm năng lượng tổng thể.

Những xu hướng này định hình tương lai của động cơ servo thông minh, nâng cao hiệu suất, độ chính xác, hiệu quả năng lượng và khả năng bảo trì cho môi trường sản xuất công nghiệp 4.0.

3. Xu Hướng Giao tiếp và Tích hợp Hệ thống

3.1. Bus Truyền thông Công nghiệp Tốc độ cao

Động cơ servo hiện đại đang chuyển sang các giao thức bus truyền thông công nghiệp dựa trên Ethernet để đảm bảo đồng bộ hóa điều khiển thời gian thực đa trục. Sự dịch chuyển này là cần thiết để hỗ trợ các ứng dụng phức tạp như Robot 6 trục hoặc máy in 3D công nghiệp tốc độ cao.

Các giao thức như EtherCAT và Profinet IRT đang thống trị thị trường, thay thế dần các giao thức cũ hơn như CANopen do lợi thế vượt trội về tốc độ và độ trễ. EtherCAT (Ethernet for Control Automation Technology) đặc biệt nổi bật với cơ chế xử lý tức thời (Processing on the Fly): Telegram dữ liệu được xử lý khi nó đi qua từng nút (node) mà không cần phải đệm (buffer) và xử lý toàn bộ khung dữ liệu. Cơ chế này giúp đạt được thời gian chu kỳ mạng chỉ vài trăm micro giây, đảm bảo điều khiển thời gian thực cứng cho toàn bộ hệ thống.

Các giao thức này sử dụng các cơ chế đồng bộ hóa thời gian chính xác, như IEEE 1588 (Precision Time Protocol – PTP), để đảm bảo đồng bộ hóa chuyển động giữa hàng chục trục trong một hệ thống lớn với độ trễ jitter (dao động thời gian) cực thấp, thường dưới 1 micro giây. Khả năng đồng bộ hóa cho phép các trục servo phối hợp hoàn hảo với nhau, cần thiết cho các hoạt động như cắt đồng tốc (Flying Cut) hoặc in ấn chính xác cao, nâng cao hiệu suất và chất lượng sản phẩm.

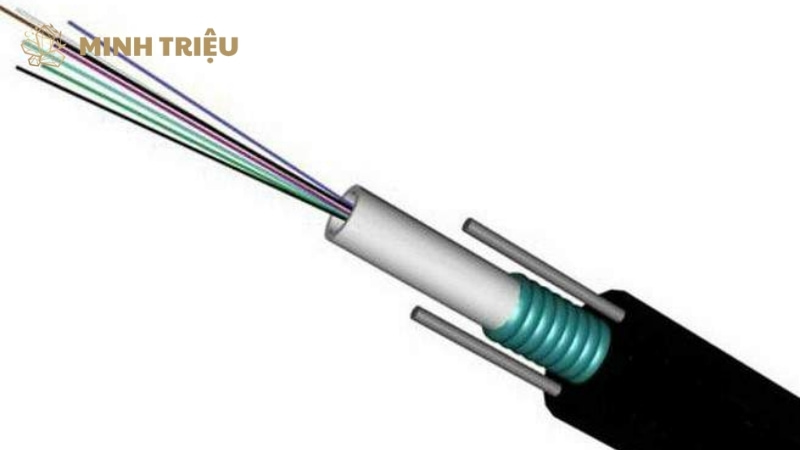

3.2. Cáp Đơn (Single Cable Technology)

Cáp Đơn (Single Cable Technology) là một xu hướng then chốt trong việc giảm chi phí đi dây và đơn giản hóa lắp đặt. Công nghệ này tích hợp cáp nguồn, cáp phản hồi Encoder và cáp phanh vào một cáp duy nhất (Hybrid Cable).

Lợi ích thực tiễn của công nghệ Cáp Đơn:

- Giảm chi phí đi dây: Giảm số lượng cáp cần thiết, rút ngắn thời gian đấu nối và giảm chi phí vật tư.

- Đơn giản hóa lắp đặt: Loại bỏ khả năng đấu nối nhầm dây tín hiệu và dây nguồn.

- Cải thiện Khả năng chống nhiễu (EMC): Giảm thiểu diện tích bề mặt tiếp xúc với nhiễu điện từ do tín hiệu phản hồi và nguồn điện được truyền qua cùng một lớp vỏ bảo vệ chống nhiễu được tối ưu hóa.

- Thiết kế gọn gàng: Giúp máy móc trông chuyên nghiệp và gọn gàng hơn, tăng tính thẩm mỹ trong sản xuất công nghiệp.

4. Tương lai của Điều khiển Servo: AI và Cơ Điện Tử

4.1. Tích hợp AI và Học Máy (Machine Learning)

Tương lai của động cơ servo chắc chắn nằm ở khả năng sử dụng các mô hình AI để học hỏi động lực học hệ thống và tối ưu hóa hiệu suất điều khiển một cách linh hoạt. Việc tích hợp AI giúp servo vượt qua các hạn chế của mô hình điều khiển tuyến tính cố định.

Ứng dụng của mạng thần kinh trong servo thông minh bao gồm:

- Điều khiển Dự đoán Mô hình (Model Predictive Control – MPC): Sử dụng AI để dự đoán vị trí và tốc độ trong tương lai (dựa trên mô hình học được của tải và cơ cấu), cho phép hệ thống phản ứng chủ động với các nhiễu loạn và tải thay đổi thay vì phản ứng bị động với sai số.

- Khử rung chấn (Vibration Suppression) thông minh: Mô hình AI học tần số cộng hưởng của máy móc trong thời gian thực, sử dụng các thuật toán Học Tăng cường (Reinforcement Learning) để điều chỉnh tự động bộ lọc thích ứng (ví dụ: Notch Filter) mà không cần can thiệp từ kỹ sư, dẫn đến giảm Jerk và tăng độ chính xác.

- Tối ưu hóa hiệu quả năng lượng: AI học các chu kỳ tải điển hình và điều chỉnh chiến lược chuyển mạch Drive (ví dụ: điều chế độ rộng xung – PWM) để giảm thiểu tiêu thụ năng lượng khi động cơ không chịu tải nặng.

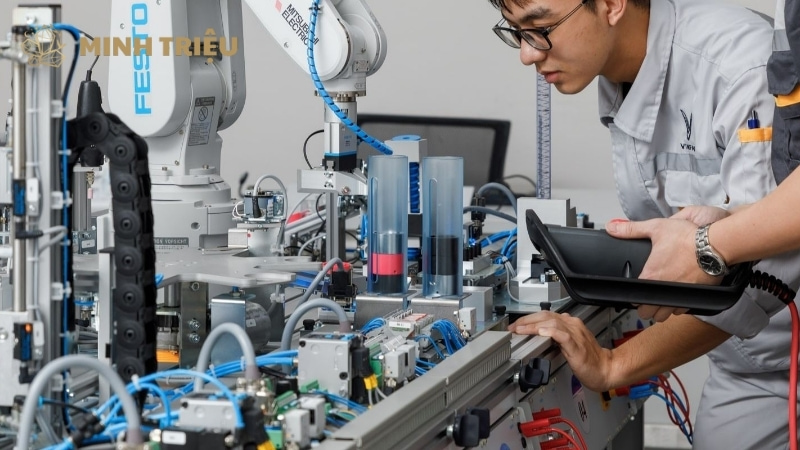

4.2. Cơ Điện Tử Tích hợp (Integrated Mechatronics)

Xu hướng phát triển của động cơ servo đang hướng tới các mô-đun cơ điện tử tích hợp, nơi động cơ, bộ truyền động, bộ điều khiển (Drive) và cảm biến được hợp nhất thành một đơn vị duy nhất (Motor-integrated Drive).

Sự tích hợp này tạo ra Cơ Điện Tử Tích hợp (Integrated Mechatronics), giúp loại bỏ tủ điều khiển và cáp dài, đặc biệt quan trọng trong các ứng dụng di động hoặc robot. Sự tích hợp này thường được thực hiện thông qua việc thu nhỏ mạch điện tử và sử dụng các công nghệ kết nối cơ khí tiên tiến như thiết kế trục rỗng (Hollow Shaft) hoặc tích hợp vòng bi. Lợi ích của kiến trúc Cơ Điện Tử Tích hợp là rất lớn:

- Giảm nhiễu (EMC): Khoảng cách dây dẫn giữa Drive và Motor ngắn giảm thiểu phát xạ và tiếp nhận nhiễu điện từ, tăng độ tin cậy tín hiệu.

- Đơn giản hóa hệ thống: Loại bỏ nhu cầu về tủ điện lớn, tiết kiệm không gian lắp đặt quý báu và giảm chi phí vỏ bọc.

- Khả năng phân tán: Tạo điều kiện cho hệ thống phân tán hoàn toàn, nơi mỗi trục servo là một nút điều khiển thông minh độc lập và dễ dàng thay thế (Plug-and-Play).

- Lắp đặt dễ dàng: Chỉ cần kết nối cáp mạng và nguồn điện, giảm đáng kể thời gian và chi phí triển khai tại hiện trường.

5. Kết luận

Xu hướng phát triển của động cơ servo đang định hình lại toàn bộ kiến trúc sản xuất công nghiệp, chuyển dịch từ hệ thống tập trung sang hệ thống phân tán và thông minh. Bằng cách kết hợp kiến trúc FPGA và DSP để đạt được điều khiển thời gian thực tuyệt đối, động cơ servo hiện đại đã vượt qua các rào cản vật lý về tốc độ và độ chính xác truyền thống. Việc áp dụng các thế hệ động cơ servo mới này là điều cần thiết để các doanh nghiệp duy trì lợi thế cạnh tranh trong kỷ nguyên sản xuất công nghiệp 4.0, đạt được các tiêu chuẩn cao nhất về độ chính xác và tối ưu hóa hiệu quả hoạt động.