Động cơ servo

Giải Mã Thuật Toán Điều Khiển PID Trong Động Cơ Servo: Tối Ưu Hóa Tự Động Hóa Công Nghiệp

Trong kỷ nguyên công nghiệp 4.0, độ chính xác và tốc độ vận hành tạo nên sự khác biệt then chốt giữa các hệ thống tự động hóa. Động cơ servo, đóng vai trò là cơ cấu chấp hành chủ lực, thực hiện các yêu cầu di chuyển phức tạp và lặp lại với sai số cực tiểu trong các ứng dụng quan trọng như tay máy Robot, máy CNC và dây chuyền lắp ráp tốc độ cao. Động cơ servo duy trì chuyển động ổn định bằng cách liên tục hiệu chỉnh đầu ra mô-men xoắn dựa trên thông tin phản hồi từ cảm biến.

Để đạt được hiệu suất điều khiển tối ưu tức là vừa nhanh chóng, vừa chính xác, vừa ổn định động cơ servo bắt buộc phải sử dụng một cơ chế điều khiển thông minh: Bộ điều khiển PID. Bài viết này tập trung đi sâu vào phân tích cấu trúc, nguyên lý hoạt động và quy trình tối ưu PID (hay tuning PID) khi áp dụng trong hệ thống servo. Giải pháp nâng cao nhằm giúp kỹ sư và nhà quản lý vận hành khai thác tối đa tiềm năng của thuật toán điều khiển PID trong servo.

1. Khái quát về Bộ điều khiển PID (P-I-D Controller)

1.1. Định nghĩa và Vai trò

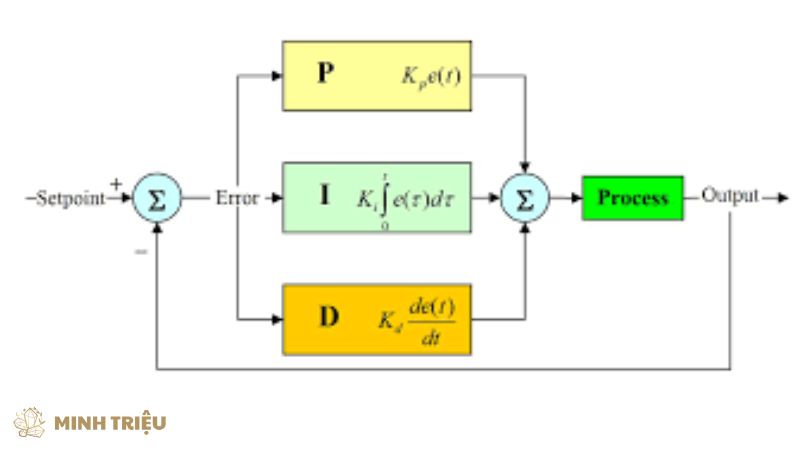

Bộ điều khiển PID đại diện cho thuật toán điều khiển phản hồi phổ biến nhất được sử dụng trong kỹ thuật điều khiển công nghiệp. PID thực hiện chức năng so sánh liên tục giữa giá trị đặt (Set-point) mong muốn và giá trị thực tế (Process Variable) đo được từ cảm biến. Sự khác biệt giữa hai giá trị này tạo ra một tín hiệu sai số (Error). Bộ điều khiển PID xử lý tín hiệu sai số này thông qua ba khía cạnh riêng biệt Hiện tại (P), Quá khứ (I), và Tương lai (D) để tạo ra tín hiệu điều khiển cuối cùng.

1.2. Ba Thành phần cốt lõi

Thành phần Tỷ lệ (P) thực hiện chức năng phản ứng trực tiếp với độ lớn của sai số hiện tại. Việc tăng hệ số P làm tăng cường độ phản ứng của hệ thống đối với sai số, dẫn đến thời gian đáp ứng nhanh hơn (giảm Thời gian tăng/Rise Time). Tuy nhiên, nếu hệ số P quá lớn, hệ thống sẽ trở nên quá nhạy cảm, gây ra độ vọt lố (Overshoot) và dao động. Quan trọng hơn, điều khiển chỉ với thành phần P thường tạo ra sai số xác lập (Steady-state error), tức là sự chênh lệch vĩnh viễn giữa giá trị đặt và giá trị thực tế.

Thành phần Tích phân (I) thực hiện chức năng loại bỏ hoàn toàn sai số xác lập đã tích lũy theo thời gian. Thành phần I tổng hợp tất cả các sai số trong quá khứ, cung cấp thêm lực điều khiển khi sai số kéo dài. Điều này đảm bảo rằng hệ thống cuối cùng đạt được độ chính xác tuyệt đối (sai số xác lập bằng 0). Tuy nhiên, thành phần I còn được gọi là “độ trễ điều khiển” vì nó chỉ hoạt động sau khi sai số đã tồn tại. Việc tăng quá mức hệ số I có thể dẫn đến hiện tượng “tích lũy tích phân” (Integral Windup), làm tăng đáng kể độ vọt lố và thời gian ổn định (Settling Time).

Thành phần Đạo hàm (D) thực hiện chức năng dự đoán xu hướng sai số trong tương lai dựa trên tốc độ thay đổi hiện tại của sai số. Thành phần D cung cấp một lực hãm (damping force) chống lại sự thay đổi nhanh chóng, đặc biệt quan trọng trong việc làm giảm độ vọt lố và ổn định hệ thống. Thành phần Đạo hàm cải thiện Thời gian ổn định bằng cách chống lại sự dao động. Tuy nhiên, nó là thành phần nhạy cảm nhất với nhiễu (Noise) trong hệ thống đo lường; nhiễu có thể bị khuếch đại, gây ra tín hiệu điều khiển thất thường.

| Thành phần | Mục đích Chính | Ảnh hưởng khi Tăng | Nhược điểm Cơ bản |

|---|---|---|---|

| P (Tỷ lệ) | Phản ứng nhanh với sai số hiện tại. | Giảm Rise Time, Tăng Overshoot, Tăng Sai số xác lập. | Gây ra Sai số xác lập. |

| I (Tích phân) | Loại bỏ Sai số xác lập tích lũy. | Giảm Sai số xác lập về 0, Tăng Overshoot và Settling Time. | Gây ra độ trễ và tích lũy tích phân. |

| D (Đạo hàm) | Cung cấp lực hãm, dự đoán sai số. | Giảm Overshoot, Giảm Settling Time. | Nhạy cảm cao với Nhiễu (Noise). |

2. Áp dụng Thuật toán PID trong Hệ thống Servo

2.1. Cấu trúc Vòng lặp điều khiển Servo

Hệ thống động cơ servo hoạt động theo mô hình điều khiển xếp tầng (Cascaded Control Loops), nơi PID là cốt lõi trong ít nhất hai vòng lặp chính. Vòng lặp điều khiển servo thực hiện chức năng xử lý tín hiệu theo trình tự, từ tín hiệu đặt vị trí/tốc độ đến tín hiệu mô-men xoắn. Cấu trúc này bao gồm ba vòng lặp lồng nhau, mỗi vòng lặp sử dụng PID hoặc biến thể của nó để điều khiển một biến số cụ thể.

Các bước cơ bản của quá trình điều khiển:

- Bộ điều khiển (Control Unit): Nhận giá trị đặt mong muốn (ví dụ: 1000 xung Encoder).

- Vòng lặp Vị trí (Position Loop): Tính toán sai số vị trí và tạo ra tín hiệu đặt tốc độ.

- Vòng lặp Tốc độ (Velocity Loop): Tính toán sai số tốc độ và tạo ra tín hiệu đặt mô-men xoắn.

- Vòng lặp Dòng điện (Current/Torque Loop): Chuyển đổi tín hiệu đặt mô-men xoắn thành dòng điện thực tế cho động cơ.

- Bộ khuếch đại (Amplifier) & Động cơ Servo: Cung cấp năng lượng.

- Encoder (Cảm biến phản hồi): Gửi giá trị thực tế (vị trí/tốc độ) về lại các vòng lặp để tiếp tục so sánh.

2.2. Vai trò của PID trong các vòng điều khiển

Trong cấu trúc lồng nhau của servo, thuật toán điều khiển PID trong servo được phân bổ để giải quyết các vấn đề điều khiển ở nhiều cấp độ, đảm bảo hiệu suất toàn diện:

- Vòng lặp Vị trí (Position Loop): Vòng ngoài cùng này thực hiện chức năng điều khiển vị trí đầu ra của trục động cơ. Bộ điều khiển PID (hoặc thường chỉ là P) đảm bảo động cơ di chuyển đến vị trí chính xác và dừng lại mà không bị rung lắc. Vòng lặp vị trí tính toán sai số giữa vị trí đặt và vị trí phản hồi, tạo ra lệnh tốc độ cho vòng lặp bên trong.

- Vòng lặp Tốc độ (Velocity Loop): Vòng lặp trung tâm này đóng vai trò quan trọng nhất trong việc duy trì hiệu suất năng động của hệ thống. PID đảm bảo động cơ duy trì tốc độ không đổi bất chấp các yếu tố nhiễu loạn bên ngoài (như thay đổi tải trọng). Tín hiệu đầu ra của vòng lặp tốc độ là lệnh mô-men xoắn (hoặc dòng điện).

- Vòng lặp Dòng điện (Current/Torque Loop): Vòng trong cùng, hoạt động nhanh nhất, thực hiện chức năng kiểm soát trực tiếp lực mô-men xoắn. Vòng này thường sử dụng điều khiển Tỷ lệ (P) hoặc điều khiển Vector để đảm bảo mô-men xoắn phản ứng tức thời với lệnh từ vòng tốc độ.

Việc lồng ghép các vòng lặp và sử dụng thuật toán điều khiển PID ở các cấp độ khác nhau giúp hệ thống servo vừa có đáp ứng nhanh (nhờ vòng trong), vừa có độ chính xác vị trí cao (nhờ vòng ngoài), đây là nền tảng để đạt được chuyển động chính xác trong mọi hệ thống tự động hóa.

3. Phương pháp Tối ưu hóa (Tuning) Tham số PID

3.1. Tại sao cần Tuning PID?

Quá trình tối ưu PID hay tuning PID là bắt buộc để đảm bảo hiệu suất tối đa của hệ thống servo. Lý do chính là các giá trị tham số PID mặc định không thể phù hợp với mọi ứng dụng; mỗi hệ thống cơ khí (khối lượng, ma sát, độ cứng) đòi hỏi một bộ thông số khác nhau. Tuning PID thực hiện chức năng hiệu chỉnh sao cho hệ thống phản ứng nhanh, ổn định và chính xác nhất theo yêu cầu sản xuất.

3.2. Các chỉ tiêu hiệu suất cần đạt được

Các kỹ sư thực hiện tối ưu PID luôn nhắm đến sự cân bằng giữa bốn chỉ tiêu hiệu suất chính:

- Thời gian tăng (Rise Time): Là khoảng thời gian cần thiết để tín hiệu đáp ứng đi từ 10% đến 90% giá trị cuối cùng. Hệ thống có Rise Time ngắn là hệ thống phản ứng nhanh.

- Độ vọt lố (Overshoot): Là mức độ mà tín hiệu đáp ứng vượt qua giá trị đặt. Độ vọt lố lớn gây lãng phí năng lượng, mài mòn cơ khí và giảm độ chính xác.

- Thời gian ổn định (Settling Time): Là khoảng thời gian để tín hiệu đáp ứng đi vào và duy trì trong một biên độ sai số chấp nhận được.

- Sai số xác lập (Steady-state Error): Là sự khác biệt cuối cùng giữa giá trị đặt và giá trị thực tế sau khi hệ thống đã ổn định.

4. Thách thức và Giải pháp khi dùng PID trong Servo

4.1. Thách thức

Mặc dù thuật toán điều khiển PID trong servo là nền tảng, các ứng dụng thực tế luôn đặt ra nhiều thách thức do bản chất vật lý của hệ thống cơ khí:

- Tính phi tuyến: Động cơ servo có các đặc tính phi tuyến như ma sát tĩnh (Coulomb friction) và ma sát nhớt. PID là một bộ điều khiển tuyến tính; nó không thể bù trừ hiệu quả cho các yếu tố phi tuyến này.

- Độ trễ và Băng thông: Độ trễ nhỏ trong mạch điện tử hoặc cơ khí gây khó khăn lớn cho thành phần D. Thành phần Đạo hàm khuếch đại nhiễu ở tần số cao, có thể khiến vòng điều khiển bị bất ổn định.

- Tải trọng thay đổi: Khi tải trọng của hệ thống (ví dụ: cánh tay Robot) thay đổi đột ngột, mô hình điều khiển bị sai lệch. Tham số PID được điều chỉnh cho một tải trọng cố định sẽ không còn tối ưu, dẫn đến đáp ứng kém (ví dụ: giảm độ chính xác).

4.2. Giải pháp Nâng cao

Để vượt qua các giới hạn của PID cơ bản, các kỹ sư thực hiện chức năng tích hợp các giải pháp điều khiển tiên tiến vào thuật toán điều khiển PID trong servo:

- Điều khiển Tiền cấp (Feed-Forward – PID-FF): PID-FF thực hiện chức năng bổ sung một tín hiệu điều khiển dựa trên mô hình toán học của hệ thống (lực ma sát, quán tính) trước khi sai số xảy ra. Điều này giảm bớt gánh nặng cho bộ điều khiển phản hồi PID và cải thiện đáng kể Thời gian tăng và Sai số xác lập mà không cần tăng độ lợi PID quá mức.

- Bộ lọc Nhiễu (Low-pass filter): Để xử lý vấn đề nhiễu, các hệ thống servo sử dụng Bộ lọc thông thấp (Low-pass filter) áp dụng cho tín hiệu phản hồi D hoặc tín hiệu sai số. Bộ lọc thực hiện chức năng loại bỏ các thành phần tần số cao (nhiễu), cho phép sử dụng giá trị cao hơn để cải thiện độ ổn định.

- Điều khiển Thích nghi (Adaptive Control): Đối với các ứng dụng có tải trọng hoặc đặc tính động cơ thay đổi, Điều khiển thích nghi thực hiện chức năng tự động thay đổi các tham số PID theo thời gian thực. Hệ thống sử dụng một thuật toán nhận dạng để ước lượng mô hình hiện tại của động cơ và tự động tối ưu PID để duy trì hiệu suất không đổi.

- PID Hai Bậc Tự Do (2-DOF PID): 2-DOF PID thực hiện chức năng tách biệt phản ứng của bộ điều khiển đối với sự thay đổi của giá trị đặt và sự thay đổi của tải trọng/nhiễu loạn. Điều này cho phép kỹ sư tuning PID để đạt được đáp ứng nhanh với lệnh đặt mà vẫn duy trì khả năng chống nhiễu loạn vượt trội.

5. Kết Luận

Thuật toán điều khiển PID trong servo đóng vai trò không thể thay thế, là “trái tim” điều khiển sự chính xác và tốc độ của động cơ servo trong mọi lĩnh vực sản xuất công nghiệp. Cấu trúc PID, thông qua sự phối hợp giữa Tỷ lệ (P) để đáp ứng nhanh, Tích phân (I) để loại bỏ sai số xác lập, và Đạo hàm (D) để ổn định và giảm độ vọt lố, tạo nên một cơ chế điều khiển mạnh mẽ và linh hoạt. Việc làm chủ và thành thạo quá trình tuning PID là một kỹ năng then chốt đối với mọi kỹ sư tự động hóa, quyết định hiệu suất cuối cùng của điều khiển vị trí và vòng lặp tốc độ.