Động cơ servo

Nguyên lý hoạt động của động cơ servo AC: Giải mã cơ chế Điều khiển Vector (FOC) ưu việt

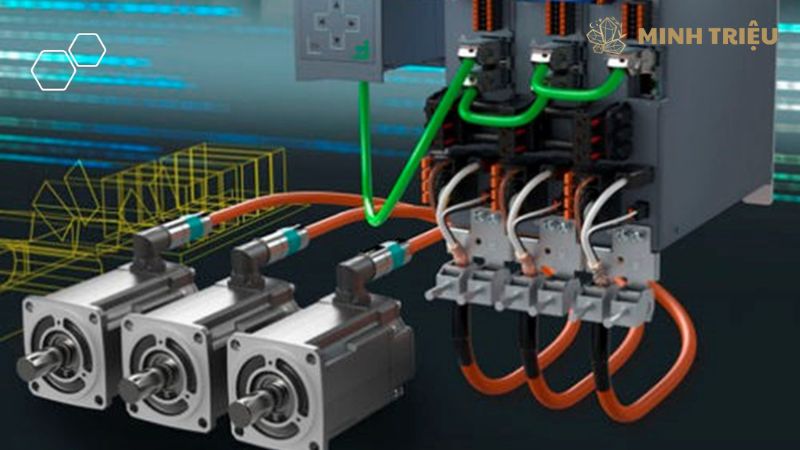

Động cơ servo AC đại diện cho công nghệ truyền động tiên tiến nhất trong lĩnh vực sản xuất công nghiệp, đạt được sự vượt trội nhờ vào hiệu suất năng lượng cao, mật độ công suất lớn, và độ tin cậy tuyệt đối. Cơ chế nguyên lý hoạt động servo AC vận hành hoàn toàn dựa trên hệ thống điều khiển vòng kín phức tạp, khác biệt rõ rệt so với các động cơ thông thường.

Sự kết hợp giữa động cơ đồng bộ nam châm vĩnh cửu (PMSM) và thuật toán Điều khiển vector (Vector Control) cho phép thiết bị kiểm soát vị trí, tốc độ và mô-men xoắn với độ chính xác gần như hoàn hảo, đáp ứng yêu cầu khắt khe của máy móc CNC, robot và các dây chuyền tốc độ cao. Bài viết này thực hiện mục tiêu giải mã nguyên lý hoạt động của động cơ servo AC một kỹ thuật trung tâm quyết định hiệu năng của servo AC.

1. Cơ sở Điện từ: Cấu tạo và Hiện tượng vật lý

Động cơ servo AC dựa trên những nguyên lý điện từ cơ bản và được tối ưu hóa về mặt cấu tạo vật lý để đạt được hiệu suất động lực học vượt trội. Cấu tạo stator rotor servo AC bao gồm phần tĩnh và phần quay, cùng nhau tạo ra mô-men xoắn cần thiết cho vận hành.

1.1. Cấu tạo đặc trưng của Servo AC

Cấu tạo đặc trưng của Servo AC tập trung vào việc giảm thiểu quán tính và tối đa hóa từ thông, đảm bảo khả năng tăng tốc và dừng chính xác.

- Stator (Phần Tĩnh) bao gồm một hệ thống cuộn dây 3 pha được bố trí đối xứng, đặt trong các rãnh của lõi thép nhiều lớp. Cuộn dây này nhận dòng điện xoay chiều từ Biến tần servo (Driver) và sinh ra Từ trường quay (Rotating Magnetic Field – RMF). Sự chính xác của RMF phụ thuộc vào chất lượng của các cuộn dây và tính toán vị trí của chúng.

- Rotor (Phần Quay) được trang bị các Nam châm vĩnh cửu hiệu suất cao (thường là vật liệu Neodymium-Iron-Boron – NdFeB) nhằm tạo ra mật độ từ thông tĩnh cực mạnh. Thiết kế của Rotor thường là dạng bề mặt (Surface-mounted) hoặc bên trong (Interior), ảnh hưởng trực tiếp đến đặc tính quán tính và độ bền cơ học của động cơ.

- Quán tính thấp là một đặc điểm vật lý ưu việt của Rotor động cơ servo AC, cho phép động cơ đạt được gia tốc cực nhanh. Quán tính thấp tạo điều kiện cho hệ thống đáp ứng kịp thời các lệnh thay đổi vị trí hoặc tốc độ, giảm thiểu độ trễ trong hệ thống điều khiển vòng kín.

1.2. Hiện tượng Mô-men xoắn (Torque Generation)

Mô-men xoắn (Torque) sinh ra do sự tương tác mạnh mẽ giữa từ trường quay của Stator động cơ servo AC và từ trường vĩnh cửu của Rotor. Định luật Lorentz mô tả rằng lực tác dụng lên các cực nam châm trên Rotor là kết quả của dòng điện chạy qua cuộn dây Stator.

- Quá trình từ hóa là yếu tố cơ bản đầu tiên, thực hiện chức năng thiết lập từ thông trong khe hở không khí giữa Rotor và Stator. Trong các động cơ AC phức tạp, việc tạo ra từ thông cần được tách biệt khỏi việc tạo mô-men xoắn.

- Quá trình tạo mô-men xoắn diễn ra khi Vector dòng điện vuông góc với Vector từ thông Rotor. Góc pha này quyết định hiệu suất sinh mô-men xoắn. Mô-men xoắn cực đại đạt được khi góc giữa hai vector tuân theo nguyên tắc cơ bản của DC Servo.

- Thách thức chính là việc duy trì góc 90 độ này trong mọi điều kiện tốc độ và tải, yếu tố mà điều khiển truyền thống (Scalar Control) không thể làm được. Điều này dẫn đến sự ra đời của Điều khiển vector (FOC).

2. Nguyên lý hoạt động Servo AC và Điều khiển Vector (FOC)

Nguyên lý hoạt động servo AC hiện đại được xây dựng gần như hoàn toàn trên thuật toán Điều khiển vector (FOC), một kỹ thuật điều khiển tinh vi cải thiện đáng kể hiệu suất động cơ. FOC giúp hệ thống kiểm soát các thông số điện từ của động cơ AC như thể chúng là động cơ DC.

2.1. Thách thức của Điều khiển Servo AC

Điều khiển động cơ AC thông thường (Scalar Control hoặc V/f) gặp phải hạn chế nghiêm trọng trong việc kiểm soát chính xác mô-men xoắn. Phương pháp này chỉ điều chỉnh biên độ và tần số của điện áp cung cấp, dẫn đến sự biến thiên không kiểm soát của góc pha giữa từ thông và dòng điện.

- Vấn đề lớn là sự thay đổi tải trọng đột ngột gây ra phản ứng trễ, làm giảm hiệu suất mô-men xoắn. Điều này không thể chấp nhận được trong các ứng dụng servo, yêu cầu độ chính xác và tốc độ phản hồi tức thì.

- Điều khiển vector (FOC) ra đời để giải quyết vấn đề này, cung cấp khả năng tách biệt và kiểm soát độc lập hai yếu tố tạo mô-men xoắn và từ thông.

2.2. Chi tiết về Field-Oriented Control (FOC)

Field-Oriented Control (FOC) hoạt động dựa trên ý tưởng cốt lõi mô phỏng hoạt động đơn giản của DC Servo, sử dụng các phép biến đổi toán học để chuyển đổi hệ tọa độ.

Ý tưởng cốt lõi là tách tín hiệu dòng điện 3 pha phức tạp (ABC) thành hai thành phần trực giao (vuông góc) trong hệ tọa độ d-q quay đồng bộ với Rotor. Sự tách biệt này giúp Bộ điều khiển PID kiểm soát chúng độc lập:

- Thành phần D: Đại diện cho dòng điện tạo từ thông (Magnetic Flux). Thành phần này thường được đặt bằng 0 để tối ưu hóa hiệu suất, đảm bảo toàn bộ năng lượng tạo ra mô-men xoắn.

- Thành phần Q (Quadrature-axis): Đại diện cho dòng điện tạo mô-men xoắn (Torque). Mô-men xoắn tỷ lệ thuậncho phép kiểm soát mô-men xoắn tuyến tính.

Phép biến đổi toán học đóng vai trò cầu nối giữa các hệ tọa độ. Các phép biến đổi này đòi hỏi thông tin chính xác về góc quay của Rotor, thu thập được từ Cảm biến hồi tiếp:

- Biến đổi Clarke: Chuyển đổi dòng điện 3 pha (ABC) sang 2 trục tĩnh.

- Biến đổi Park: Chuyển đổi từ hệ $\alpha-\beta$ sang hệ d-q quay đồng bộ với Rotor, thực hiện việc “định hướng từ trường”.

PWM Inverter thực hiện việc chuyển đổi ngược lại sau khi Bộ điều khiển PID tính toán các lệnh, đưa ra tín hiệu điều chế độ rộng xung (PWM) để cấp dòng điện 3 pha chính xác cho Stator động cơ servo AC.

Điều khiển vector (FOC) đã thiết lập một chuẩn mực mới, cho phép Biến tần servo kiểm soát động cơ AC với độ chính xác và đáp ứng nhanh tương đương DC Servo.

3. Cấu trúc Điều khiển Vòng kín và Bộ Điều khiển

Hệ thống điều khiển vòng kín của servo AC là một kiến trúc phức tạp, được tổ chức theo cấu trúc lồng nhau của Ba vòng điều khiển servo chính. Cấu trúc này đảm bảo sự kiểm soát ưu tiên từ trong ra ngoài, từ dòng điện, tốc độ đến vị trí.

3.1. Hệ thống Điều khiển Vòng Kín (Closed-Loop System)

Hệ thống điều khiển vòng kín là nền tảng triết lý của mọi động cơ servo, đảm bảo đầu ra thực tế luôn bám sát lệnh đặt. So sánh và Xử lý sai số Driver thực hiện phép trừ giữa lệnh đặt (Reference) và giá trị hồi tiếp (Feedback), tạo ra Tín hiệu sai số (Error Signal). Tín hiệu này được đưa vào Bộ điều khiển PID để tính toán lệnh điều chỉnh cần thiết.

| Thành phần | Chức năng chính | Đầu vào (Reference) | Đầu ra (Feedback) |

|---|---|---|---|

| Hệ thống điều khiển vòng kín | Đảm bảo độ chính xác và ổn định | Lệnh từ PLC/HMI | Tín hiệu từ Encoder/Resolver |

| Driver Servo (Biến tần servo) | Thực hiện FOC và PID, cung cấp dòng điện | Lệnh $I_d, I_q, \omega$ | Dòng điện $I_{ABC}$, Góc $\theta$ |

| Động cơ Servo AC | Chuyển hóa năng lượng điện thành mô-men xoắn | Dòng điện 3 pha | Vị trí, Tốc độ, Mô-men xoắn thực tế |

3.2. Cấu trúc Ba Vòng Điều khiển (The Three Control Loops)

Cấu trúc Ba Vòng Điều khiển hoạt động theo nguyên tắc lồng nhau (nested loops), đảm bảo vòng bên trong luôn có thời gian đáp ứng nhanh hơn vòng bên ngoài.

Vòng 1 (Inner Loop): Vòng Dòng điện/Mô-men xoắn

- Mục đích là kiểm soát dòng điện nhằm điều chỉnh mô-men xoắn tức thì. Vòng này đòi hỏi thời gian đáp ứng nhanh nhất (thường dưới 1ms) và sử dụng Bộ điều khiển PID tốc độ cao.

- Đầu ra là lệnh điện áp được chuyển sang bộ nghịch lưu PWM.

- Yếu tố quan trọng: Độ chính xác của vòng này quyết định khả năng tăng tốc/giảm tốc của động cơ.

Vòng 2 (Middle Loop): Vòng Tốc độ

- Mục đích là đảm bảo tốc độ trục đúng giá trị đặt. Vòng này thường có thời gian đáp ứng chậm hơn (vài ms).

- Bộ điều khiển PID của vòng Tốc độ nhận sai số tốc độ (tốc độ đặt – tốc độ thực tế) và tạo ra lệnh mô-men xoắn (tức là $I_q$ đặt) cho Vòng 1.

- Yếu tố quan trọng: Độ lợi (Gain) của vòng này quyết định độ cứng của hệ thống.

Vòng 3 (Outer Loop): Vòng Vị trí

- Mục đích là đảm bảo trục dừng chính xác tại vị trí đã định. Đây là vòng chậm nhất trong ba vòng.

- Bộ điều khiển PID nhận sai số vị trí (vị trí đặt – vị trí thực tế từ Encoder) và tạo ra lệnh tốc độ cho Vòng 2.

- Yếu tố quan trọng: Vị trí là thông số đầu ra cuối cùng, khẳng định tính năng định vị của Hệ thống điều khiển vòng kín.

3.3. Bộ Điều khiển PID và Driver Servo

Bộ điều khiển PID đóng vai trò là thuật toán điều chỉnh cốt lõi trong ba vòng điều khiển servo, được sử dụng để tối ưu hóa phản ứng của hệ thống.

Vai trò của PID:

- P (Proportional – Tỷ lệ): Đảm bảo phản ứng nhanh chóng với sai số. P lớn làm tăng tốc độ đáp ứng nhưng có thể gây ra dao động (overshoot).

- I (Integral – Tích phân): Loại bỏ sai số ổn định (steady-state error) theo thời gian, cải thiện độ chính xác lâu dài.

- D (Derivative – Đạo hàm): Làm giảm dao động và phản ứng quá mức (overshoot) bằng cách dự đoán sai số trong tương lai. D giúp hệ thống đạt được độ ổn định cao hơn.

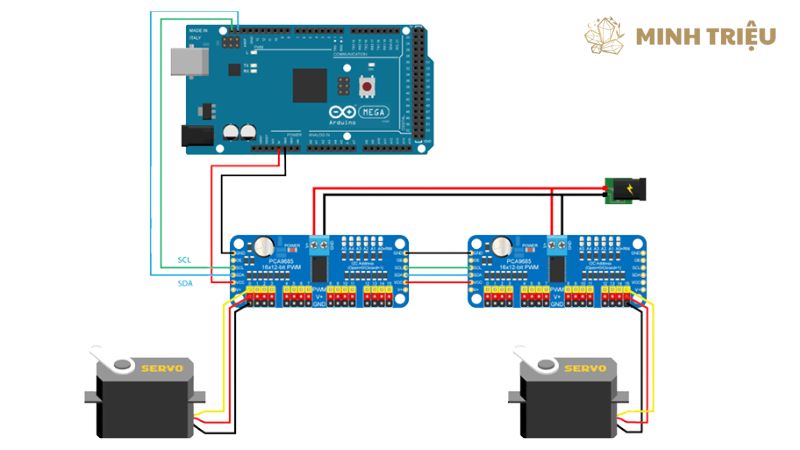

Driver Servo (Biến tần servo) là thiết bị điện tử thực hiện tất cả các thuật toán phức tạp này. Driver bao gồm bộ xử lý tín hiệu số (DSP) tốc độ cao, có khả năng thực hiện các phép biến đổi Clarke/Park, tính toán PID, và tạo ra PWM. Biến tần servo cấp phát dòng điện chính xác và linh hoạt cho Stator động cơ servo AC. Việc điều chỉnh các thông số PID là quá trình căn chỉnh hệ thống (Tuning) phức tạp, đòi hỏi sự cân bằng giữa tốc độ đáp ứng và độ ổn định.

4. Ứng dụng và Lợi ích của Công nghệ Servo AC

Ứng dụng động cơ servo rộng rãi trong công nghiệp được củng cố nhờ vào nguyên lý hoạt động servo AC dựa trên FOC, mang lại lợi thế cạnh tranh về mặt kỹ thuật.

4.1. Lợi thế kỹ thuật của Servo AC

Servo AC cung cấp nhiều lợi thế so với DC Servo hoặc động cơ bước, đặc biệt trong các môi trường sản xuất công nghiệp đòi hỏi hiệu suất cao:

- Mật độ Công suất cao: Rotor động cơ servo AC sử dụng nam châm vĩnh cửu mạnh, giúp động cơ cung cấp mô-men xoắn lớn hơn trên mỗi đơn vị kích thước so với các loại động cơ khác.

- Bảo trì thấp: Servo AC sử dụng thiết kế không chổi than (Brushless), loại bỏ nhu cầu bảo trì chổi than, giảm thiểu thời gian dừng máy (downtime).

- Phạm vi Điều khiển rộng: FOC cho phép Biến tần servo kiểm soát động cơ chính xác từ tốc độ rất thấp đến tốc độ cực cao.

4.2. Ứng dụng trong Sản xuất Công nghiệp

Nguyên lý hoạt động servo AC là chìa khóa cho nhiều ứng dụng động cơ servo tiên tiến:

- Máy móc Gia công chính xác: Máy CNC và máy cắt laser sử dụng Servo AC để điều khiển các trục, đảm bảo đường đi dao chính xác, giúp đạt được chất lượng sản phẩm cao nhất.

- Công nghiệp Đóng gói: Servo AC đảm bảo sự đồng bộ hóa hoàn hảo giữa các bộ phận định vị sản phẩm và bộ phận niêm phong, tăng tốc độ và giảm lãng phí vật liệu.

- Hệ thống Robot: Cánh tay robot sử dụng Servo AC cho mỗi khớp nối, cho phép robot thực hiện chuyển động phức tạp với độ lặp lại cao.

5. Kết luận

Bài viết này đã làm rõ nguyên lý hoạt động của động cơ servo AC, khẳng định rằng tính ưu việt của công nghệ phụ thuộc vào cơ chế Điều khiển vector (FOC) và cấu trúc Ba vòng điều khiển servo lồng nhau. Sự kết hợp giữa Cấu tạo stator rotor servo AC hiệu suất cao và Hệ thống điều khiển vòng kín tinh vi giúp Servo AC trở thành tiêu chuẩn vàng trong sản xuất công nghiệp, mang lại khả năng kiểm soát chính xác và tốc độ vượt trội.