Động cơ servo

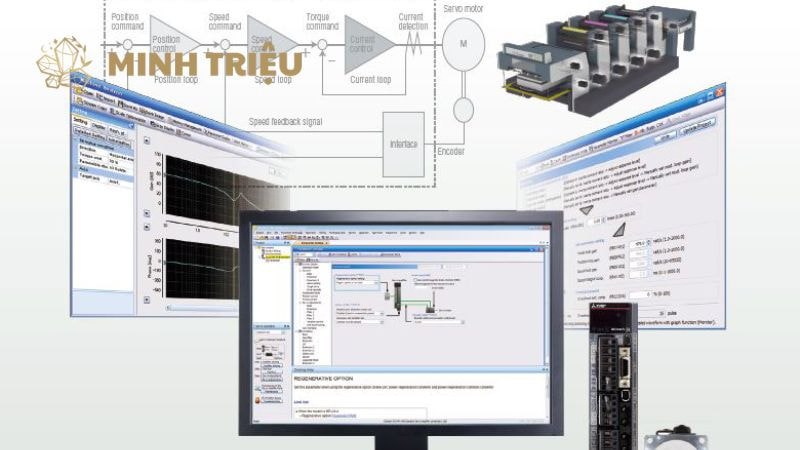

Tối Ưu Hóa Hệ Thống Servo: Top Phần mềm hỗ trợ tính toán và mô phỏng “Đỉnh Cao” Cần Thiết Cho Kỹ Sư Công Nghiệp

Trong kỷ nguyên của sản xuất công nghiệp 4.0, độ chính xác và tốc độ là yếu tố sống còn, khiến các hệ thống động cơ servo trở nên phức tạp hơn bao giờ hết. Việc lựa chọn và điều chỉnh thủ công motor/driver không còn khả thi. Đây là lý do tại sao Phần mềm hỗ trợ tính toán và mô phỏng trở thành công cụ không thể thiếu, giúp kỹ sư lựa chọn chính xác kích cỡ thiết bị, giảm thiểu rủi ro thiết kế và tối ưu hóa hiệu suất truyền động ngay từ giai đoạn đầu.

1. Vai Trò Sống Còn Của Mô Phỏng Trong Thiết Kế Hệ Thống Servo

Sự thành công của một dây chuyền tự động hóa phụ thuộc rất nhiều vào hiệu suất của hệ thống truyền động. Đối với động cơ servo trong sản xuất công nghiệp, hiệu suất được đo bằng tốc độ đáp ứng, độ chính xác vị trí, và khả năng duy trì Mô-men xoắn. Trong khi các thông số cơ bản có thể được tính toán bằng tay, sự phức tạp của Mô-men xoắn tức thời, quán tính thay đổi, và các yếu tố cộng hưởng cơ học (resonance) khiến việc thiết kế hệ thống Servo trở thành một bài toán đa chiều.

1.1. Tại sao không thể thiếu Phần mềm hỗ trợ tính toán và mô phỏng?

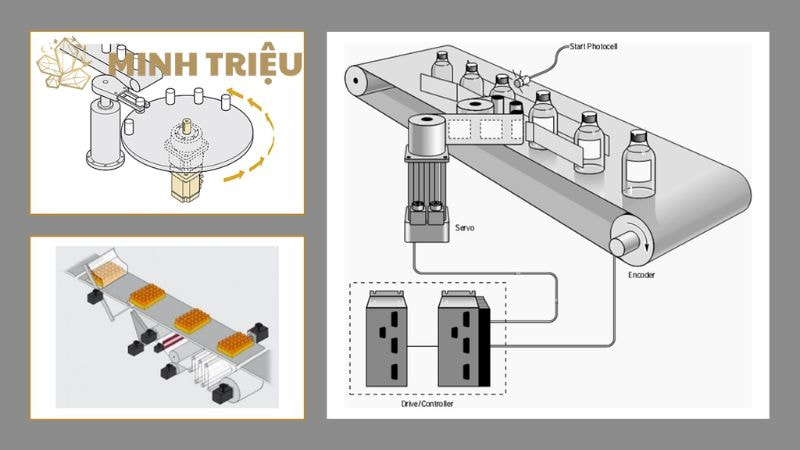

Sự phức tạp của môi trường sản xuất công nghiệp hiện đại, đặc biệt là trong các ứng dụng cắt tốc độ cao, robot đa trục, và máy công cụ CNC, đòi hỏi Motor và Driver phải được chọn với dung sai gần như tuyệt đối. Đánh giá rủi ro và chi phí:

- Under-Sizing (Chọn thiếu kích cỡ): Nếu Motor quá nhỏ, nó sẽ không cung cấp đủ Mô-men xoắn Đỉnh (Peak Torque) cần thiết cho pha tăng tốc, dẫn đến kéo dài thời gian chu kỳ (Cycle Time), quá nhiệt và hỏng hóc sớm.

- Over-Sizing (Chọn quá kích cỡ): Nếu Motor quá lớn, chi phí đầu tư tăng cao không cần thiết, và quan trọng hơn, tỷ lệ Quán tính Tải/Motor (Inertia Ratio) sẽ quá lớn, khiến việc Tuning Servo trở nên cực kỳ khó khăn, dẫn đến hệ thống bị rung (vibration) và kém ổn định.

- Phần mềm hỗ trợ tính toán và mô phỏng giúp kỹ sư cân bằng tối ưu giữa hiệu suất và chi phí, tránh xa cả hai rủi ro trên.

Độ chính xác và thời gian chu kỳ (Cycle Time): Các ứng dụng động cơ servo trong sản xuất công nghiệp thường có yêu cầu về thời gian hoàn thành một chu kỳ rất khắt khe (ví dụ: 50ms cho một hành trình Pick & Place).

Phần mềm hỗ trợ tính toán và mô phỏng cho phép nhập hồ sơ chuyển động (Motion Profile) chi tiết và xác nhận xem Motor được chọn có thể hoàn thành tác vụ trong khung thời gian yêu cầu hay không, đảm bảo đạt được độ chính xác vị trí mong muốn.

Bảo trì dự đoán (Predictive Maintenance): Phần mềm hỗ trợ tính toán và mô phỏng cho phép mô phỏng hành vi của Motor dưới các điều kiện tải không mong muốn (ví dụ: kẹt tải, quá tải tạm thời). Từ đó, kỹ sư có thể xác định giới hạn hoạt động an toàn và thiết lập các cảnh báo bảo trì dự đoán, kéo dài tuổi thọ của thiết bị.

1.2. Mối liên hệ giữa Phần mềm hỗ trợ tính toán và mô phỏng và Động cơ servo trong sản xuất công nghiệp

Sự chuyển đổi từ Motor cảm ứng (Induction Motor) sang động cơ servo trong nhiều ứng dụng đòi hỏi công cụ mạnh mẽ hơn. Động cơ servo không chỉ điều khiển vận tốc mà còn phải điều khiển vị trí chính xác và Mô-men xoắn tức thời.

- Giải quyết vấn đề Quán tính (Inertia): Trong sản xuất công nghiệp, nhiều ứng dụng có tải lớn hoặc quán tính thay đổi (như Robot hoặc máy cuộn/nhả). Phần mềm hỗ trợ tính toán và mô phỏng là cách duy nhất để nhanh chóng tính toán ảnh hưởng của quán tính này lên Mô-men xoắn yêu cầu, từ đó chọn Motor có Mô-men xoắn liên tục (Trms) và Mô-men xoắn đỉnh (Tpeak) phù hợp.

- Nền tảng của Motion Control: Các ứng dụng Motion Control phức tạp (ví dụ: điều khiển đồng bộ Gantry, nội suy 3D) đòi hỏi Driver phải được Tuning Servo với độ cứng vững (stiffness) cao. Phần mềm hỗ trợ tính toán và mô phỏng giúp kỹ sư mô phỏng các thông số điều khiển (PID Gains) trước khi nạp vào Driver, tiết kiệm hàng giờ thử nghiệm và tinh chỉnh thực địa.

2. Phần mềm hỗ trợ tính toán và mô phỏng (Sizing Tools) – Chọn kích cỡ động cơ chính xác

Sizing Tool là nhóm Phần mềm hỗ trợ tính toán và mô phỏng cốt lõi, chuyên dụng để xác định kích cỡ Motor và Driver (Bộ điều khiển) dựa trên các yêu cầu cơ học và động học của ứng dụng. Mục tiêu là đảm bảo Mô-men xoắn cung cấp luôn lớn hơn Mô-men xoắn yêu cầu trong mọi pha của chuyển động.

2.1. Phân loại và chức năng cốt lõi của Sizing Tool

Chức năng chính của Sizing Tool là thực hiện các tính toán cơ học và động lực học phức tạp một cách tự động. Định nghĩa Sizing: Quá trình chọn Motor dựa trên việc phân tích chu kỳ tải làm việc. Dữ liệu đầu vào không chỉ bao gồm trọng lượng tải, mà còn là các yếu tố cơ học như:

- Thiết bị truyền động: Đường kính và bước ren của Trục vít me (Ball Screw), đường kính bánh răng (Rack & Pinion), đường kính Pulley và dây đai.

- Hiệu suất cơ khí: Hệ số ma sát, hiệu suất truyền động (thường từ 80% đến 95%).

Các tham số đầu vào quan trọng:

- Quán tính Tải (Load Inertia): Quán tính của tất cả các thành phần chuyển động (bàn trượt, vật liệu, cơ cấu kẹp). Đây là yếu tố quyết định Mô-men xoắn cần thiết cho quá trình gia tốc.

- Mô-men xoắn cản (Friction Torque): Lực cản do ma sát trên các ray trượt, ổ bi hoặc phớt chắn.

- Hồ sơ chuyển động (Motion Profile): Mô tả chi tiết hành trình di chuyển:

- Thời gian tăng tốc/giảm tốc: Pha cần Mô-men xoắn Đỉnh.

- Thời gian chạy ổn định: Pha cần Mô-men xoắn định mức (Trms).

- Tốc độ tối đa: Yêu cầu về tốc độ quay của Motor.

2.2. Các Sizing Tool phổ biến từ Nhà sản xuất lớn

Các nhà sản xuất động cơ servo hàng đầu đều cung cấp Phần mềm hỗ trợ tính toán và mô phỏng độc quyền, giúp đảm bảo Motor và Driver tương thích tuyệt đối (matching). Yaskawa SigmaSizer/SigmaSelect:

- Chuyên môn: Rất mạnh mẽ trong việc mô hình hóa các cơ cấu truyền động phổ biến như Ball Screw, Rack & Pinion, Băng tải (Conveyor), và cơ cấu Cuộn/Nhả (Winding/Unwinding).

- Ưu điểm: Giao diện trực quan, cho phép người dùng thay đổi Motor/Driver dễ dàng và xem ngay lập tức các đồ thị Mô-men xoắn và vận tốc. Nó cũng tích hợp sẵn thư viện khổng lồ về các Model Motor (Sigma-5, Sigma-7) và cơ cấu cơ khí, giảm thiểu việc phải nhập dữ liệu thủ công.

- Tập trung vào: Phân tích chi tiết tính toán quán tính tải và độ an toàn của hệ thống.

Siemens SIZER/Drives Dimensioning Tool:

- Chuyên môn: Phần mềm hỗ trợ tính toán và mô phỏng này được tích hợp sâu vào hệ sinh thái tự động hóa lớn hơn của Siemens, đặc biệt là cho các dòng SINAMICS và SIMOTION.

- Ưu điểm: Khả năng xử lý các ứng dụng đa trục phức tạp, đồng bộ hóa cao. Nó không chỉ tính toán Motor mà còn đưa ra các đề xuất về cáp điện, điện trở xả (Brake Resistor) và bộ cấp nguồn (Line Modules) phù hợp, rất cần thiết cho các dự án sản xuất công nghiệp quy mô lớn. SIZER cho phép mô phỏng ảnh hưởng của điện trở và dung lượng Bus DC.

Mitsubishi Motor Sizing Software (MSS):

- Chuyên môn: Được thiết kế để chọn Motor dòng MELSERVO (J3, J4, J5).

- Ưu điểm: Giao diện đơn giản, tập trung vào việc xác nhận tính tương thích tối đa giữa Motor và Driver trong danh mục sản phẩm của Mitsubishi. Nó cung cấp các báo cáo PDF chi tiết về kết quả Sizing, rất thuận tiện cho việc trình bày và phê duyệt thiết kế.

Kollmorgen Automation Suite (KAS):

- Chuyên môn: Nổi bật trong các ứng dụng yêu cầu điều khiển Mô-men xoắn và vận tốc cực kỳ chính xác, thường thấy trong các máy in, máy đóng gói tốc độ cao.

- Tập trung vào: Tính toán quán tính tải và phân tích độ ổn định.

2.3. Quy trình tính toán quán tính tải và chọn Motor bằng Phần mềm hỗ trợ tính toán và mô phỏng

Quy trình sử dụng Phần mềm hỗ trợ tính toán và mô phỏng chuyên dụng là một nghệ thuật kết hợp giữa kiến thức cơ khí và điện: Bước 1: Xây dựng mô hình cơ học (Mechanical Model):

- Nhập các thông số vật lý của tải: Khối lượng (Mass), đường kính, chiều dài, và các hệ số truyền động (tỷ số truyền, hiệu suất hộp số). Phần mềm hỗ trợ tính toán và mô phỏng sẽ tự động tính toán quán tính tải dựa trên công thức cơ học.

- Ví dụ: Với cơ cấu Ball Screw, người dùng cần nhập đường kính vít me, khối lượng đai ốc và khối lượng bàn trượt.

Bước 2: Nhập dữ liệu chu kỳ chuyển động (Motion Profile):

- Xác định hồ sơ chuyển động theo thời gian thực. Đây là bước quan trọng nhất vì nó xác định Mô-men xoắn Đỉnh cần thiết.

- Ví dụ: Một chu kỳ di chuyển 500mm trong 500ms, với gia tốc tuyến tính 50ms.

Bước 3: Phân tích và Tối ưu hóa kết quả:

- Phân tích TrmsT_{rms}Trms (Root Mean Square Torque):

Đảm bảo Motor được chọn có mô-men xoắn liên tục TratedT_{rated}Trated lớn hơn TrmsT_{rms}Trms yêu cầu, đồng thời cộng thêm biên độ an toàn (Safety Margin) khoảng 10–20%. - Phân tích TpeakT_{peak}Tpeak:

Đảm bảo Driver được chọn có khả năng cung cấp dòng điện tương ứng để tạo ra mô-men xoắn đỉnh TpeakT_{peak}Tpeak lớn hơn mô-men xoắn đỉnh yêu cầu của tải. - Phân tích Tỷ lệ Quán tính (Jload/JmotorJ_{load} / J_{motor}Jload/Jmotor):

Lý tưởng, tỷ lệ này nên nhỏ hơn 5:1 (hoặc tối đa 10:1 đối với các Motor hiện đại). Nếu tỷ lệ quá cao (ví dụ 50:1), Motor sẽ khó điều khiển, Driver không thể đạt được Băng thông điều khiển (Control Bandwidth) như mong muốn, dẫn đến lỗi Tuning Servo kéo dài và khó khắc phục.

3. Phần mềm hỗ trợ tính toán và mô phỏng (Simulation & Optimization Tools) – Tối ưu hóa hiệu suất

Sau khi đã chọn được Motor và Driver phù hợp về mặt công suất, bước tiếp theo là đảm bảo Driver được Tuning Servo (hiệu chỉnh) tối ưu để hệ thống hoạt động ổn định và chính xác. Các công cụ trong nhóm này chuyên về mô phỏng động học và hiệu chỉnh.

3.1. Mô phỏng động học (Dynamic Simulation) và Tuning Servo

Mô phỏng động học tập trung vào hành vi của hệ thống theo thời gian (time domain) khi có các yếu tố nhiễu hoặc thay đổi tải. Chức năng: Mô phỏng đáp ứng của hệ thống (Response Time, Overshoot, Settling Time) khi áp dụng một bộ điều khiển PID (Proportional-Integral-Derivative) cụ thể. Lợi ích:

- Giảm thiểu rung động: Rung động cơ học là kẻ thù của độ chính xác. Phần mềm hỗ trợ tính toán và mô phỏng cho phép mô phỏng tần số cộng hưởng (Resonance Frequencies) của hệ thống cơ khí và thiết kế bộ lọc kỹ thuật số (Digital Filters) trong Driver để loại bỏ các tần số rung này, tăng độ cứng vững (Stiffness).

- Kiểm tra độ ổn định: Đảm bảo hệ thống không bị dao động (Oscillate) khi Driver bị quá tải hoặc khi các tham số điều khiển PID được đặt quá cao.

3.2. Công cụ mô phỏng tích hợp (Built-in Simulation Features)

Để thực hiện mô phỏng động học hiệu quả, kỹ sư thường sử dụng các nền tảng sau: MathWorks MATLAB/Simulink:

- Đây là tiêu chuẩn vàng cho Phần mềm hỗ trợ tính toán và mô phỏng trong kỹ thuật điều khiển.

- Ứng dụng: Kỹ sư có thể xây dựng mô hình toán học của Motor, Tải và Driver, sau đó thiết kế các thuật toán điều khiển tiên tiến như Điều khiển Thích nghi (Adaptive Control) hoặc Bộ quan sát Mô-men xoắn (Torque Observer). Việc mô phỏng trong Simulink cho phép thử nghiệm các thuật toán phức tạp mà không cần chạy trên phần cứng thực tế.

- Đầu ra: Mô phỏng đáp ứng bước nhảy (Step Response), phân tích biểu đồ Bode (Bode Plot) và phân tích miền tần số (Frequency Domain Analysis) để xác định Băng thông điều khiển tối đa có thể đạt được.

Autodesk Fusion 360/SolidWorks Motion:

- Đây là các công cụ CAD/CAM/CAE chuyên về mô hình hóa cơ khí.

- Ứng dụng: Trước khi sử dụng Sizing Tool, kỹ sư thường dùng SolidWorks Motion để mô phỏng động học của cơ cấu cơ khí (ví dụ: chuyển động của tay Robot) và xuất các dữ liệu cần thiết như quán tính tải thực tế và lực phản hồi theo thời gian, sau đó nhập dữ liệu này vào Phần mềm hỗ trợ tính toán và mô phỏng Sizing của hãng Servo.

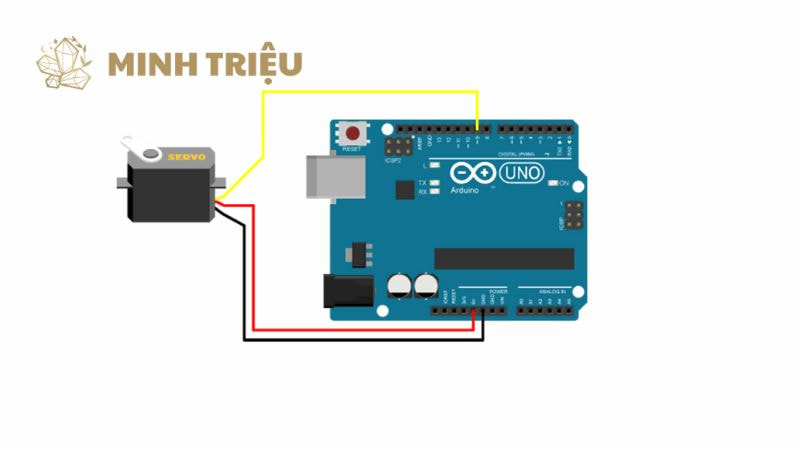

Công cụ Tuning Tự động (Auto-Tuning) của Driver:

- Các bộ điều khiển servo hiện đại của các hãng lớn (Yaskawa, Delta, Fanuc) đều có tính năng Auto-Tuning. Mặc dù không phải là Phần mềm hỗ trợ tính toán và mô phỏng độc lập, tính năng này sử dụng các thuật toán nội tại để tự động thăm dò (Probing) các thông số cơ khí của tải, tính toán quán tính tải và xác định các thông số PID tối ưu.

- Lưu ý: Auto-Tuning hoạt động tốt với các hệ thống có tỷ lệ quán tính thấp, nhưng vẫn cần Phần mềm hỗ trợ tính toán và mô phỏng để tinh chỉnh thủ công (Manual Tuning) cho các ứng dụng có quán tính cao hoặc cơ cấu lỏng lẻo.

4. Phần mềm hỗ trợ tính toán và mô phỏng (Giao tiếp & Lập trình Motion)

Phần mềm hỗ trợ tính toán và mô phỏng không chỉ dừng lại ở việc chọn motor và tuning driver, mà còn mở rộng sang cách Driver giao tiếp với Bộ điều khiển cấp cao (PLC/CNC).

4.1. Công cụ Cấu hình (Configuration Software)

Mỗi nhà sản xuất Motor/Driver đều có một phần mềm cấu hình riêng biệt, được thiết kế để thay thế việc cài đặt thủ công thông qua màn hình hiển thị nhỏ trên Driver. Chức năng cốt lõi:

- Thiết lập tham số: Đặt giới hạn dòng điện, giới hạn vận tốc, cấu hình loại Encoder (Absolute/Incremental), và thiết lập các thông số bảo vệ (Overvoltage, Overtemp).

- Theo dõi và chẩn đoán: Hiển thị trạng thái lỗi hiện tại, lịch sử lỗi và các cảnh báo bảo vệ. Đây là công cụ không thể thiếu để khắc phục sự cố (troubleshooting) trong sản xuất công nghiệp.

- Vòng lặp Mô-men xoắn/Vận tốc: Cấu hình Vòng lặp Mô-men xoắn, thường là vòng lặp nhanh nhất và là nền tảng cho sự ổn định của Driver.

Tích hợp: Các công cụ này thường tích hợp sẵn chức năng Oscilloscope kỹ thuật số, cho phép kỹ sư ghi lại đồ thị Mô-men xoắn, vị trí và vận tốc trong một chu kỳ chuyển động, sau đó phân tích dữ liệu để điều chỉnh lại thông số PID.

4.2. Mô phỏng động học cấp độ hệ thống (System Level Simulation)

Đối với các ứng dụng Motion Control đa trục (từ 2 trục trở lên), việc mô phỏng động học cần phải tính đến cả hiệu ứng của mạng truyền thông Bus trường (Fieldbus). Mô phỏng Bus truyền thông (EtherCAT, PROFINET):

- Các giao thức Bus thời gian thực như EtherCAT được thiết kế để đồng bộ hóa nhiều Driver với độ trễ cực thấp (Jitter < 1). Phần mềm hỗ trợ tính toán và mô phỏng của các hãng PLC/Motion Controller (như TwinCAT của Beckhoff hoặc SIMOTION của Siemens) cho phép kỹ sư mô phỏng toàn bộ mạng Bus.

- Mục tiêu: Kiểm tra xem Motor có nhận được lệnh cập nhật (Cycle Time) đủ nhanh hay không. Nếu tốc độ cập nhật quá chậm, Motor sẽ hoạt động giật cục, không đồng bộ với các trục khác, làm hỏng sản phẩm trong sản xuất công nghiệp.

Mô phỏng Lập trình Motion (G-Code và PLC Code): Các công cụ mô phỏng cấp cao cho phép kỹ sư chạy thử mã lệnh G-Code (trên máy CNC) hoặc logic Motion Control trong PLC mà không cần phần cứng. Điều này giúp xác nhận thuật toán Nội suy (Interpolation) có tạo ra quỹ đạo mong muốn hay không, và tất cả các trục có đến đúng vị trí cùng một lúc hay không (Đồng bộ hóa Gantry).

5. Kết luận

Phần mềm hỗ trợ tính toán và mô phỏng đã trở thành cầu nối không thể thiếu giữa lý thuyết và thực tiễn trong việc thiết kế hệ thống Servo. Bằng việc làm chủ các công cụ Sizing Motor và mô phỏng động học, kỹ sư không chỉ tiết kiệm hàng trăm giờ thử nghiệm và hàng ngàn đô chi phí vật tư do chọn sai kích cỡ, mà còn đảm bảo hệ thống động cơ servo trong sản xuất công nghiệp đạt được tốc độ, độ chính xác và độ bền vượt trội. Đây chính là yếu tố then chốt để duy trì lợi thế cạnh tranh trong tự động hóa hiện đại.