Trí tuệ nhân tạo trong tự động hóa

Từ Phản Ứng Đến Dự Đoán: Khám Phá Sức Mạnh Chuyển Đổi Của Ứng dụng AI trong kiểm soát chất lượng (QC)

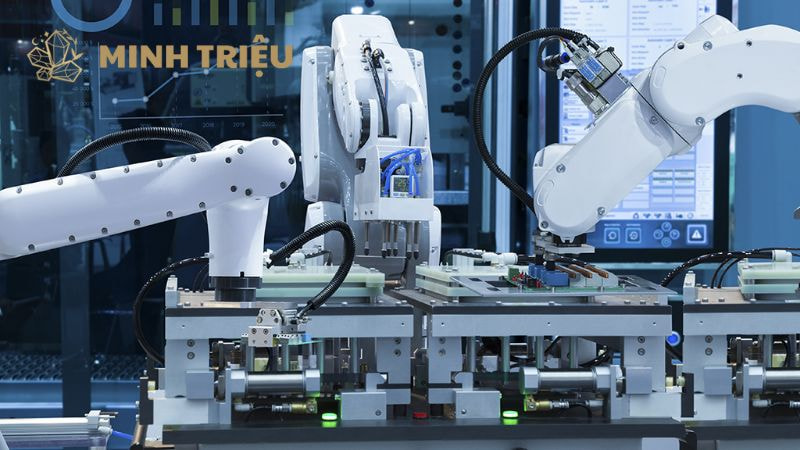

Kiểm soát chất lượng (QC) luôn là yếu tố sống còn trong sản xuất, nhưng các phương pháp truyền thống đã trở nên lỗi thời trước tốc độ và khối lượng dữ liệu khổng lồ từ IIoT. Ứng dụng AI trong kiểm soát chất lượng không chỉ giúp phát hiện lỗi mà còn kiến tạo một hệ thống sản xuất tự tối ưu hóa. Điều này biến QC từ một khâu kiểm tra thủ công tốn kém thành một công cụ dự đoán chiến lược, đảm bảo chất lượng tuyệt đối và giảm thiểu lãng phí.

1. Vai Trò Đột Phá Của AI Trong Kiểm Soát Chất Lượng (QC)

1.1. Định nghĩa và Mục tiêu của Kiểm soát Chất lượng (QC) truyền thống

Kiểm soát chất lượng truyền thống là tập hợp các kỹ thuật và hoạt động vận hành được sử dụng để đáp ứng các yêu cầu chất lượng của sản phẩm. Phương pháp này thường dựa trên ba trụ cột chính:

- Lấy mẫu (Sampling): Kiểm tra một tỷ lệ nhỏ sản phẩm, giả định rằng mẫu đó đại diện cho toàn bộ lô hàng.

- Thống kê (Statistical Process Control – SPC): Sử dụng biểu đồ kiểm soát để giám sát các biến quy trình theo thời gian.

- Kiểm tra thủ công/bán tự động: Sử dụng mắt thường của công nhân hoặc các thiết bị đo lường đơn giản để xác nhận kích thước, độ hoàn thiện.

Mục tiêu chính là Phát hiện và Loại bỏ các sản phẩm không đạt tiêu chuẩn. Tuy nhiên, việc lấy mẫu vốn dĩ đã chấp nhận một tỷ lệ rủi ro nhất định của các sản phẩm lỗi bị bỏ sót (False Negatives) lọt ra thị trường. Hơn nữa, việc kiểm tra thủ công gây tốn kém, dễ sai sót do mệt mỏi của con người và không thể xử lý dữ liệu lớn thời gian thực từ IIoT.

1.2. Tại sao QC truyền thống không còn đủ trong môi trường IIoT?

Kỷ nguyên IIoT (Industrial Internet of Things) đã thay đổi căn bản môi trường sản xuất. Các hệ thống máy móc được trang bị hàng trăm, thậm chí hàng ngàn cảm biến, tạo ra một cơn lũ dữ liệu với tốc độ (Velocity) chưa từng có.

- Sự bùng nổ dữ liệu (Volume) và tốc độ (Velocity): Dữ liệu IIoT bao gồm hình ảnh, chuỗi thời gian, rung động, nhiệt độ. Con người và các công cụ thống kê truyền thống không thể theo dõi và phân tích kịp thời để đưa ra hành động tức thời.

- Nhu cầu phát hiện lỗi vi mô (micro-defects): Trong các ngành công nghiệp tiên tiến (bán dẫn, y tế, hàng không), lỗi chỉ là các sai lệch cực nhỏ (micron-level) mà mắt thường không thể nhận ra hoặc các hệ thống QC bán tự động dễ dàng bỏ qua. Nhu cầu phải kiểm tra 100% sản phẩm, 100% thời gian là bắt buộc.

- Chuyển đổi từ “Phát hiện” sang “Phòng ngừa”: QC truyền thống chỉ có thể phát hiện lỗi sau khi chúng đã xảy ra. Doanh nghiệp hiện đại cần một hệ thống có khả năng dự đoán lỗi trước khi chúng hình thành, để kịp thời điều chỉnh quy trình.

1.3. Vị thế của Ứng dụng AI trong kiểm soát chất lượng (AI-Powered QC)

Ứng dụng AI trong kiểm soát chất lượng là công nghệ giải quyết các hạn chế này. AI, thông qua Machine Learning và Deep Learning, có thể xử lý, phân tích dữ liệu lớn và phức tạp từ nhiều nguồn (đa mô thức – multi-modal data) để tự động hóa việc đưa ra các quyết định chất lượng.

- AI biến QC từ một chức năng phản ứng (Reactive) thành chức năng dự đoán (Predictive): AI học hỏi từ hàng triệu điểm dữ liệu về các sản phẩm hoàn hảo và các sản phẩm bị lỗi để xây dựng mô hình dự đoán.

- Tự tối ưu hóa (Autonomous): AI có thể không chỉ cảnh báo mà còn tự động điều chỉnh các thông số máy móc (Phản hồi Vòng lặp Kín), đưa QC đến cấp độ tự động hoàn toàn.

2. Công Nghệ AI Nền Tảng Cho Kiểm Soát Chất Lượng Thông Minh

Ứng dụng AI trong kiểm soát chất lượng dựa trên một loạt các công nghệ Machine Learning và Deep Learning khác nhau, tùy thuộc vào loại dữ liệu (hình ảnh, số liệu quy trình, văn bản).

2.1. Thị giác Máy tính (Computer Vision) và Học sâu (Deep Learning)

Đây là xương sống của hầu hết các hệ thống kiểm tra chất lượng hình ảnh và bề mặt.

Convolutional Neural Networks (CNN): Là công nghệ chủ đạo. CNN được thiết kế đặc biệt để xử lý dữ liệu hình ảnh (pixels), tự động học các tính năng (features) từ hình ảnh mà không cần kỹ sư phải lập trình chúng.

Ứng dụng:

- Nhận dạng và phân loại khuyết tật: Phát hiện và phân loại các khuyết tật bề mặt (vết nứt nhỏ trên kim loại, sai lệch màu trên sơn, vết xước trên kính, lỗi in ấn) với độ chính xác và tốc độ vượt trội so với con người.

- Phân tích độ chính xác lắp ráp: So sánh hình ảnh sản phẩm đã lắp ráp với mô hình CAD/mẫu vàng (Golden Sample) để xác định các bộ phận bị thiếu hoặc sai lệch vị trí.

2.2. Machine Learning Truyền thống (Classification và Regression)

Các mô hình ML truyền thống (ví dụ: Random Forest, Gradient Boosting) vẫn đóng vai trò quan trọng khi xử lý dữ liệu quy trình có cấu trúc (structured data) từ cảm biến.

Phân loại (Classification):

- Mục đích: Dự đoán trạng thái chất lượng cuối cùng (Pass/Fail) dựa trên dữ liệu quy trình (nhiệt độ lò nung, áp suất ép, dòng điện tiêu thụ) được thu thập trong suốt quá trình sản xuất.

- Lợi ích: Xác định lỗi tiềm ẩn ngay cả khi không có kiểm tra hình ảnh trực quan.

Hồi quy (Regression):

- Mục đích: Dự đoán các chỉ số chất lượng liên tục có giá trị quan trọng (ví dụ: độ bền kéo của vật liệu, độ dày chính xác của lớp phủ, tỷ lệ pha trộn hóa chất).

2.3. Xử lý Ngôn ngữ Tự nhiên (NLP) cho Dữ liệu Phi cấu trúc

Dữ liệu chất lượng không chỉ là số liệu. Rất nhiều thông tin quan trọng nằm trong dữ liệu phi cấu trúc như văn bản.

Ứng dụng:

- Phân tích nhật ký và báo cáo bảo trì: Sử dụng NLP để phân tích nhật ký lỗi, báo cáo sự cố được công nhân ghi lại bằng ngôn ngữ tự nhiên, nhằm tìm ra các mẫu lỗi lặp lại, xác định nguyên nhân gốc rễ và cải tiến quy trình.

- Phân loại khiếu nại khách hàng: Tự động phân loại hàng ngàn phản hồi của khách hàng về chất lượng sản phẩm để ưu tiên và xác định các vấn đề sản xuất nghiêm trọng nhất.

3. Các Hình Thức Ứng dụng AI trong kiểm soát chất lượng Trực tiếp

Các Ứng dụng AI trong kiểm soát chất lượng có thể được triển khai tại nhiều điểm khác nhau trong dây chuyền sản xuất, từ kiểm tra trực quan đến dự đoán dựa trên dữ liệu quy trình.

3.1. Kiểm tra Hình ảnh Tự động (Automated Visual Inspection – AVI)

AVI là hình thức Ứng dụng AI trong kiểm soát chất lượng trực quan và phổ biến nhất, thay thế công nhân tại các khâu kiểm tra cuối cùng.

Cơ chế: AI được huấn luyện trên hàng triệu hình ảnh sản phẩm tốt và lỗi để tạo ra một “mô hình chuẩn” (Golden Sample). Hệ thống sẽ so sánh hình ảnh sản phẩm thực tế với mô hình chuẩn đó.

Lợi ích:

- Kiểm tra 100% sản phẩm: Đảm bảo không có sản phẩm lỗi nào bị bỏ sót (Zero Defect Manufacturing).

- Tốc độ cao: Thực hiện kiểm tra chất lượng trong vòng mili giây, đồng bộ với tốc độ dây chuyền sản xuất.

- Tính khách quan: Loại bỏ sự chủ quan và mệt mỏi của con người.

3.2. Dự đoán Chất lượng Sản phẩm (Predictive Quality)

Đây là ứng dụng AI chuyển đổi QC từ phản ứng sang chủ động. Thay vì kiểm tra sản phẩm hoàn thiện, hệ thống dự đoán chất lượng ngay từ giai đoạn đầu.

- Cơ chế: Phân tích dữ liệu cảm biến thời gian thực (áp suất, dòng điện, rung động, nhiệt độ) từ các giai đoạn đầu của quy trình (ví dụ: khâu trộn nguyên liệu, khâu gia nhiệt).

- Lợi ích: Ứng dụng AI để dự đoán khả năng sản phẩm bị lỗi ở các giai đoạn sau trước khi quá trình sản xuất hoàn tất. Điều này cho phép người vận hành can thiệp sớm, điều chỉnh máy móc để tiết kiệm thời gian và nguyên vật liệu.

3.3. Phân tích Âm thanh và Rung động (Acoustic and Vibration Analysis)

Trong nhiều ngành công nghiệp (ô tô, điện tử), âm thanh và rung động là chỉ số chất lượng quan trọng, đặc biệt đối với các sản phẩm cơ khí hoặc điện tử có bộ phận chuyển động.

Cơ chế: Sử dụng micro và cảm biến rung động gắn trên máy hoặc sản phẩm đang kiểm tra, AI sẽ nhận diện các dấu hiệu lỗi sớm.

Ví dụ:

- Kiểm tra động cơ: AI nhận diện âm thanh bất thường (tiếng rít, tiếng kẹt) hoặc mẫu rung động lệch chuẩn do lắp ráp sai hoặc hỏng hóc ổ bi.

- Kiểm tra bảng mạch: Phân tích âm thanh trong quá trình hàn để phát hiện mối hàn lạnh hoặc bị lỗi.

4. Tối Ưu Hóa Quy Trình Sản Xuất Thông Qua AI QC

Giá trị thực sự của Ứng dụng AI trong kiểm soát chất lượng không chỉ là phát hiện lỗi, mà là khả năng tự tối ưu hóa quy trình sản xuất dựa trên tri thức về chất lượng.

4.1. Phản hồi Vòng lặp Kín (Closed-Loop Feedback)

Đây là mục tiêu cuối cùng của tự động hóa chất lượng.

- Cơ chế: Ứng dụng AI không chỉ dừng lại ở việc phát hiện lỗi và cảnh báo, mà còn tự động tạo ra tín hiệu điều khiển gửi ngược lại hệ thống tự động hóa (ví dụ: PLC hoặc SCADA).

- Hành động: Nếu AI phát hiện chất lượng bắt đầu suy giảm do nhiệt độ tăng quá cao, nó sẽ tự động điều chỉnh tốc độ máy hoặc công suất làm mát để đưa quy trình về trạng thái tối ưu, ngăn chặn lỗi tái diễn mà không cần sự can thiệp của con người.

4.2. Phân tích Nguyên nhân Gốc rễ (Root Cause Analysis – RCA) Tự động

RCA truyền thống là một quá trình tốn kém và mất thời gian, đòi hỏi các chuyên gia phải đối chiếu thủ công hàng ngàn dữ liệu.

- Cơ chế: Sử dụng Ứng dụng AI (kỹ thuật Association Rule Mining/Phân loại) để liên kết lỗi sản phẩm (đầu ra) với các biến quy trình (Process Variables) cụ thể (đầu vào) trong một cửa sổ thời gian xác định.

- Lợi ích: Hệ thống đưa ra giải thích rõ ràng, ví dụ: “Lỗi bề mặt này có 95% khả năng là do áp suất thủy lực giảm 15 bar trong 10 phút trước.” Điều này giúp các kỹ sư khắc phục sự cố nhanh hơn gấp nhiều lần.

4.3. Giảm thiểu Sự cố Thiết bị QC

Để hệ thống QC hoạt động tin cậy, chính các thiết bị kiểm tra cũng cần được giám sát.

- Ứng dụng AI để theo dõi hiệu suất của chính các thiết bị QC (ví dụ: độ sắc nét hình ảnh từ camera, sự ổn định của cảm biến) nhằm dự đoán lỗi hoặc nhu cầu bảo trì của chúng.

- Ví dụ: AI có thể cảnh báo rằng camera kiểm tra cần được làm sạch hoặc hiệu chuẩn lại do độ sáng hình ảnh đã giảm dần theo thời gian (dấu hiệu của bụi bẩn). Điều này đảm bảo hệ thống kiểm tra luôn hoạt động chính xác.

5. Lợi Ích Kinh Tế và Chỉ Số ROI Của AI QC

Việc đầu tư vào Ứng dụng AI trong kiểm soát chất lượng mang lại lợi ích kinh tế đáng kể và có thể đo lường được thông qua các chỉ số ROI rõ ràng.

5.1. Giảm tỷ lệ phế phẩm (Scrap Rate) và làm lại (Rework)

- Đây là lợi ích trực tiếp nhất. Khả năng phát hiện lỗi sớm của AI (Predictive Quality) giúp người vận hành can thiệp trước khi một loạt sản phẩm bị lỗi, giảm thiểu lãng phí nguyên vật liệu và chi phí nhân công làm lại.

- Giảm tỷ lệ phế phẩm từ 5% xuống còn 1% có thể tiết kiệm hàng triệu đô la mỗi năm đối với các nhà máy quy mô lớn.

5.2. Tăng Tốc độ và Năng suất Kiểm tra

- AI kiểm tra nhanh hơn và liên tục 24/7 mà không mệt mỏi, loại bỏ điểm nghẽn (bottleneck) trong quy trình QC do tốc độ kiểm tra thủ công chậm chạp gây ra.

- Điều này cho phép tăng tốc độ dây chuyền sản xuất tổng thể mà vẫn đảm bảo chất lượng 100%.

5.3. Giảm Chi phí Bảo hành và Thu hồi Sản phẩm

- Nâng cao chất lượng đầu ra, giảm rủi ro sản phẩm lỗi đến tay khách hàng. Việc thu hồi sản phẩm (Product Recall) là một thảm họa về chi phí và danh tiếng thương hiệu.

- Ứng dụng AI trong kiểm soát chất lượng bảo vệ uy tín thương hiệu bằng cách cung cấp sự đảm bảo chất lượng cao nhất.

5.4. Cải thiện Chất lượng Dữ liệu

- Hệ thống AI QC không chỉ phát hiện lỗi mà còn tự động chuẩn hóa, gắn nhãn (label) và ghi chép dữ liệu lỗi một cách có hệ thống.

- Điều này tạo ra nguồn dữ liệu sạch, có cấu trúc và phong phú, là nền tảng cho các phân tích sâu hơn, cải tiến quy trình trong tương lai.

6. Kết Luận

Ứng dụng AI trong kiểm soát chất lượng là bước tiến không thể đảo ngược đối với ngành sản xuất công nghiệp, đánh dấu sự chuyển mình từ QC lấy mẫu sang QC toàn diện và tự tối ưu hóa. Bằng cách tận dụng triệt để Computer Vision và Machine Learning trên luồng dữ liệu IIoT, doanh nghiệp không chỉ đạt được độ chính xác tuyệt đối trong việc phát hiện lỗi mà còn tối ưu hóa toàn bộ quy trình sản xuất, chuyển đổi QC từ một trung tâm chi phí thành một công cụ chiến lược tạo ra lợi thế cạnh tranh vượt trội và bền vững.