IoT công nghiệp (IIoT)

Lịch sử phát triển IIoT: Từ Tự động hóa Cơ khí đến Smart Factory 4.0

IIoT (Industrial IoT) thực sự đại diện cho đỉnh cao của quá trình Tự động hóa kéo dài hàng thế kỷ, tích hợp công nghệ vật lý với hệ thống thông tin trong sản xuất công nghiệp. Mạng lưới kết nối này tạo ra xương sống kỹ thuật số của Smart Factory, chuyển đổi lượng dữ liệu khổng lồ thành các hành động tối ưu hóa real-time. Sự phát triển của IoT công nghiệp không phải là một bước nhảy vọt độc lập, mà là kết quả của quá trình tiến hóa từ các hệ thống điều khiển cơ khí đến các mạng lưới phân tán và tự học hiện nay.

Khả năng của IIoT trong việc cung cấp dữ liệu toàn vẹn (Data Integrity) với độ trễ thấp (Low Latency) là yếu tố then chốt để các mô hình AI in Automation có thể điều khiển các quy trình sản xuất công nghiệp một cách an toàn và hiệu quả. Bài viết này sẽ thực hiện phân tích ba giai đoạn cốt lõi của Lịch sử phát triển IIoT, bắt đầu từ kỷ nguyên Legacy SystemsvàTự động hóa điện tử đến hiện tại.

1. Giai đoạn Tiền thân: Từ CMCN 3.0 đến M2M (1970 – 2000)

Giai đoạn Tiền thân của IIoT đặt nền móng cho khả năng Tự động hóa điện tử và kết nối cơ bản giữa các thiết bị công nghiệp.

1.1. Nền tảng Tự động hóa (CMCN 3.0)

Nền tảng Tự động hóa CMCN 3.0 đánh dấu kỷ nguyên chuyển đổi từ hệ thống cơ khí sang điều khiển điện tử, bắt đầu vào những năm 1970. Sự ra đời của PLC (Programmable Logic Controller) và DCS (Distributed Control System) cung cấp khả năng lập trình và điều khiển máy móc một cách chính xác, cho phép các hệ thống thực hiện các nhiệm vụ lặp đi lặp lại mà không cần sự can thiệp của con người.

Tuy nhiên, các hệ thống này hoạt động một cách độc lập trong silo dữ liệu riêng, tạo ra sự phân tách rõ ràng giữa công nghệ vận hành (OT) và công nghệ thông tin (IT). Sự phân tách OT/IT và việc thiếu khả năng kết nối Internet đã khiến những hệ thống Legacy Systems này không thể trao đổi dữ liệu với bên ngoài.

1.2. Sự xuất hiện của M2M (Machine-to-Machine)

Sự xuất hiện của M2M (Machine-to-Machine) thiết lập cơ chế truyền tải đơn giản cho dữ liệu cảm biến, trở thành tiền thân trực tiếp của IoT công nghiệp. M2M tập trung vào việc kết nối hai thiết bị cụ thể để trao đổi thông tin giới hạn thông qua mạng riêng (thường là mạng di động hoặc kết nối có dây point-to-point). Vai trò chủ yếu của M2M là thu thập các chỉ số cơ bản và truyền cảnh báo tới một hệ thống tập trung đơn lẻ. Khác với IIoT hiện đại, M2M thiếu khả năng tương tác phức tạp, khả năng mở rộng quy mô lớn, và nền tảng Cloud Computing để phân tích dữ liệu sâu rộng.

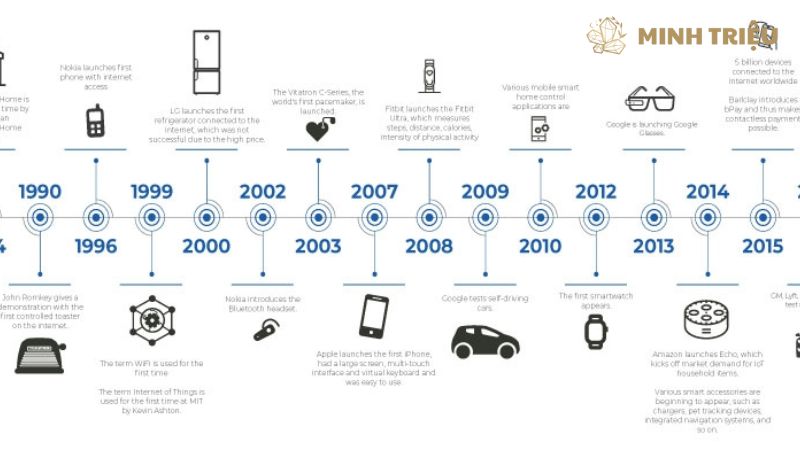

1.3. Thuật ngữ “IoT” được định hình (1999)

Thuật ngữ IoT được Kevin Ashton đưa ra vào năm 1999, mô tả sự cần thiết của việc kết nối các vật thể vật lý với internet để thu thập dữ liệu một cách tự động. Ông đã phác thảo một thế giới mà máy móc tự tạo ra dữ liệu mà không cần sự can thiệp của con người, cung cấp nguồn thông tin phong phú cho các hệ thống máy tính. Việc định hình thuật ngữ này đã tạo ra khuôn khổ lý thuyết cho sự phát triển của IoT công nghiệp trong những thập kỷ tiếp theo, chuyển hướng sự chú ý từ máy tính sang các vật thể xung quanh. Các Cột mốc Công nghệ Tiền IIoT:

- 1970: Phát minh PLC (Programmable Logic Controller) thay thế rơ-le cơ học, khởi động kỷ nguyên Tự động hóa điện tử.

- 1980s: Ra đời DCS (Distributed Control System), cho phép kiểm soát phân tán cho các quy trình phức tạp như lọc dầu.

- 1999: Thuật ngữ IoT được đề xuất, đặt nền tảng lý thuyết cho việc kết nối vạn vật.

- 2000s: Ứng dụng M2M ngày càng phổ biến trong các hệ thống giám sát đơn giản.

2. Giai đoạn Khởi phát (IIoT 1.0): Kết nối và Dữ liệu Lớn (2000 – 2017)

Giai đoạn Khởi phát của IIoT được xác định bằng sự xuất hiện của Cloud Computing và nhu cầu về tiêu chuẩn hóa giao thức để xử lý dữ liệu lớn từ sản xuất công nghiệp.

2.1. Sự Trỗi dậy của Cloud Computing

Sự phát triển của Cloud Computing giải quyết bài toán lưu trữ và xử lý dữ liệu lớn từ IoT công nghiệp, tạo điều kiện cho các mô hình phân tích phức tạp hơn. Trước đó, các doanh nghiệp sản xuất công nghiệp phải đối mặt với chi phí cao và khả năng giới hạn của trung tâm dữ liệu tại chỗ trong việc xử lý thông tin tăng vọt. Cloud cung cấp sức mạnh tính toán linh hoạt và khả năng mở rộng gần như vô hạn, cho phép các nhà máy triển khai các ứng dụng giám sát từ xa trên quy mô toàn cầu một cách hiệu quả. Khả năng này thúc đẩy việc thu thập thường xuyên hơn các tập hợp dữ liệu toàn vẹn (Data Integrity).

2.2. Tiêu chuẩn hóa Giao thức Công nghiệp

Tiêu chuẩn hóa Giao thức Công nghiệp đảm bảo độ tin cậy (Reliability) và độ trễ thấp (Low Latency) của đường truyền, bằng cách sử dụng các công nghệ như MQTT và OPC UA. Giao thức MQTT trở nên phổ biến nhờ tính nhẹ và hiệu quả tiết kiệm băng thông, lý tưởng cho việc truyền tải dữ liệu giới hạn từ các thiết bị cảm biến. OPC UA cung cấp một khung kết nối an toàn và độc lập với nền tảng, trở thành tiêu chuẩn cho việc giao tiếp giữa các hệ thống OT khác nhau. Các giao thức này đã tạo ra một ngôn ngữ chung cho các thiết bị IoT công nghiệp, khắc phục vấn đề không tương thích của các Legacy Systems trước đây.

2.3. Khái niệm “Industry 4.0” (2011)

Chính phủ Đức đã đưa ra khái niệm CMCN 4.0 vào năm 2011, cung cấp một khuôn khổ tổng thể cho việc tích hợp các hệ thống Cyber-Physical và IIoT. CMCN 4.0 mô tả một tầm nhìn mà các nhà máy trở nên thông minh bằng cách kết nối máy móc, con người, và quy trình thành một mạng lưới linh hoạt và phản ứng nhanh (Agility). Khuôn khổ này đã chính thức đặt IIoT vào vị trí trung tâm của chiến lược chuyển đổi số trong sản xuất công nghiệp trên quy mô toàn cầu.

Bảng 1: Sự chuyển đổi từ CMCN 3.0 sang IIoT 1.0

| Đặc điểm | CMCN 3.0 (1970 – 2000) | IIoT 1.0 (2000 – 2017) |

|---|---|---|

| Nền tảng Điều khiển | PLC/DCS, máy tính đơn lẻ. | Cloud Computing là nơi xử lý dữ liệu lớn. |

| Kết nối Cốt lõi | M2M, kết nối point-to-point có dây. | Ethernet, WiFi, Giao thức chuẩn (MQTT, OPC UA) cho mạng lưới rộng hơn. |

| Bảo mật | Bảo mật vật lý do Legacy Systems tách biệt (Air Gap). | Bắt đầu tích hợp Bảo mật mạng cho các kết nối Cloud. |

| Phân tích Dữ liệu | Báo cáo lịch sử, phân tích sau khi sự kiện xảy ra. | Giám sát real-time, bắt đầu sử dụng Machine Learning cơ bản. |

3. Giai đoạn Hiện đại (IIoT 2.0): Edge, AI và Phản ứng Nhanh (2018 – Nay)

Giai đoạn Hiện đại của IIoT khai thác sức mạnh của Edge Computing và AI để đạt được khả năng tự tối ưu hóa và phản ứng nhanh (Agility) chưa từng có trong sản xuất công nghiệp.

3.1. Edge Computing – Chìa khóa cho Phản ứng Nhanh (Agility)

Edge Computing giải quyết vấn đề độ trễ (Latency) bằng cách xử lý dữ liệu sơ bộ ngay tại The Edge, cho phép các hệ thống thực hiện phản ứng nhanh (Agility) tức thời mà không cần chờ đợi phản hồi từ đám mây. Trong các ứng dụng như dừng máy khẩn cấp hoặc điều chỉnh tham số real-time, độ trễ vài trăm mili giây là không thể chấp nhận được. Edge Computing giúp giảm thiểu thời gian chết (Downtime) ngoài kế hoạch và cải thiện hiệu suất dây chuyền sản xuất bằng cách đảm bảo hành động kịp thời và tự động. Công nghệ này cũng giảm tải cho mạng truyền tải và giữ dữ liệu toàn vẹn (Data Integrity) tại The Edge cho các mục đích bảo mật.

3.2. Tích hợp AI và Machine Learning (AI in Automation)

Tích hợp AI và Machine Learning chuyển đổi IIoT từ một công cụ giám sát thành một hệ thống tự học và tự điều chỉnh, mở ra kỷ nguyên AI in Automation. IIoT cung cấp lượng dữ liệu toàn vẹn phong phú về tình trạng máy móc và hiệu suất quy trình để chạy các mô hình Machine Learning. Các mô hình này tạo ra các ứng dụng chuyển đổi như Bảo trì Dự đoán (PdM) và tối ưu hóa chất lượng sản phẩm. Sự kết hợp của AI và IIoT giảm thiểu Human Error Reduction và cải thiện đáng kể hiệu suất dây chuyền sản xuất bằng cách đưa ra các quyết định dựa trên dữ liệu một cách liên tục.

3.3. Đảm bảo Bảo mật và Kết nối Nâng cao

Việc đảm bảo Bảo mật OT/IT và Kết nối Nâng cao trở thành yêu cầu bắt buộc trong kỷ nguyên IIoT 2.0, do sự hội tụ của các mạng lưới OT và IT. Các tiêu chuẩn Bảo mật cấp độ công nghiệp được áp dụng để bảo vệ các Legacy Systems và mạng lưới công nghiệp khỏi các mối đe dọa mạng phức tạp. Sự xuất hiện của 5G/Private Network cung cấp khả năng kết nối tốc độ cao và độ trễ cực thấp đáng tin cậy, thúc đẩy việc triển khai IIoT quy mô lớn trong các khu vực rộng lớn của nhà máy. Kết nối nâng cao này là điều kiện cần thiết để hỗ trợ các ứng dụng chuyên sâu như Digital Twin và robot cộng tác real-time. Những Tiến bộ Công nghệ Chính của IIoT 2.0

- Edge Computing: Giảm thiểu độ trễ (Latency) và tăng cường phản ứng nhanh (Agility) bằng cách xử lý dữ liệu tại The Edge.

- AI in Automation: Chuyển đổi dữ liệu toàn vẹn thành tri thức có thể hành động, kích hoạt Bảo trì Dự đoán (PdM) và tự tối ưu hóa.

- 5G/Private Network: Cung cấp băng thông cao và độ trễ thấp cần thiết cho việc triển khai IIoT quy mô lớn và Digital Twin.

- Neuro-Symbolic AI: Tích hợp kinh nghiệm chuyên gia vào AI để cải thiện tính giải thích (XAI) cho các quyết định tự động.

4. Kết luận

Lịch sử phát triển IIoT tóm tắt hành trình liên tụctối ưu hóavàchuyển đổicủasản xuất công nghiệp, chuyển nhà máy từ tự động hóa cứng nhắcsang hệ thống linh hoạtdựa trên dữ liệu tin cậy. IIoTđã tự khẳng địnhlà động lực then chốtchoSmart Factory, giúpcác doanh nghiệpđạt đượcTuân thủ Quy định (Regulatory Compliance), giảm thiểuTỷ lệ Lỗi (Defect Rate), vàHuman Error Reduction. Sự hội tụgiữaEdge Computing, 5G/Private Network, vàAIsẽ tiếp tụcthúc đẩy các ứng dụng tiên tiến, nhưDigital TwinvàNeuro-Symbolic AI, giúpcác hệ thốngđạt đượcđộ tin cậy (Reliability)tối đa.