Trí tuệ nhân tạo trong tự động hóa

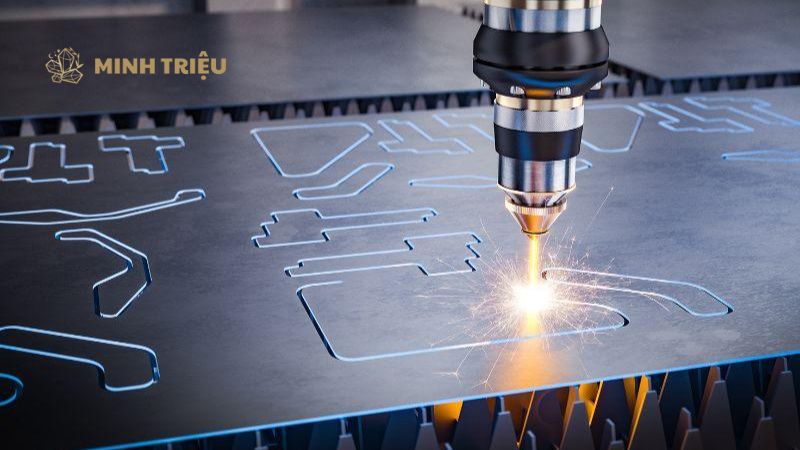

AI trong gia công CNC và sản xuất bồi đắp: Nâng tầm độ chính xác và tốc độ đổi mới sản phẩm

Trí tuệ Nhân tạo (AI) đang định hình lại ngành sản xuất công nghiệp, đặc biệt trong Gia công CNC và Sản xuất Bồi đắp (3D Printing). Thông qua Học máy (Machine Learning) và Digital Twins, AI tối ưu hóa lập trình G-code, đường chạy dao, và kiểm soát chất lượng lớp in, giúp giảm khuyết tật vật liệu, tăng độ chính xác và rút ngắn thời gian chết. Việc tích hợp AI không chỉ nâng cao hiệu suất mà còn mở ra kỷ nguyên Sản xuất Hybrid thông minh, nơi các quy trình chế tạo phức tạp được tự động hóa và tối ưu toàn diện.

1. Nền tảng Chiến lược của AI trong Chế tạo Tinh gọn (Lean Manufacturing)

1.1. Thách thức cốt lõi trong Gia công CNC truyền thống

Gia công CNC truyền thống luôn đối mặt với tính phức tạp cao của quy trình Lập trình G-code và Đường chạy dao thủ công, điều này làm giảm tốc độ sản xuất. Việc lập trình viên phải dành nhiều giờ để viết các lệnh điều khiển chính xác cho máy CNC, dễ dàng gây ra lỗi va chạm (collision) giữa Dụng cụ cắt và chi tiết gia công. Sự phức tạp này cản trở khả năng đạt được Hiệu suất cắt gọt tối đa, đặc biệt đối với các chi tiết có hình dạng phức tạp (free-form surfaces). Vấn đề Mòn Dụng cụ cắt (Tool Wear) là một rào cản lớn đối với việc duy trì Độ chính xác chi tiết và dễ gây gián đoạn quy trình.

Việc Mòn Dụng cụ cắt khó được dự đoán chính xác bằng các mô hình thời gian sử dụng cố định, thường dẫn đến việc thay thế sớm (lãng phí dụng cụ) hoặc thay thế muộn (chi tiết gia công bị hỏng). Hậu quả là Thời gian Chết (Downtime) đột ngột để thay thế và hiệu chỉnh lại máy, ảnh hưởng nghiêm trọng đến kế hoạch sản xuất tinh gọn.

Thiếu hệ thống Kiểm soát vòng lặp kín (Closed-loop control) hiệu quả làm suy giảm chất lượng bề mặt chi tiết gia công, đặc biệt trong các điều kiện tải trọng thay đổi. Các cảm biến Giám sát rung động và nhiệt độ truyền thống không thể cung cấp dữ liệu đủ nhanh hoặc đủ chi tiết để bộ điều khiển máy CNC tự động phản ứng.

Sự thiếu Điều khiển vòng lặp kín này dẫn đến hiện tượng bavia (burrs), độ nhám bề mặt cao, và biến dạng nhiệt (thermal deformation), yêu cầu các bước gia công hậu kỳ tốn kém.

1.2. Thách thức trong Sản xuất Bồi đắp (Additive Manufacturing – AM)

Sản xuất Bồi đắp (AM) chịu sự chi phối bởi các điều kiện Kiểm soát Chất lượng Lớp (Layer quality) cực kỳ nhạy cảm, dễ gây ra Khuyết tật Vật liệu bên trong cấu trúc chi tiết. Các thông số như công suất laser, tốc độ quét, và nhiệt độ buồng in cần phải được duy trì trong một phạm vi dung sai rất hẹp. Sự dao động nhỏ có thể dẫn đến lỗ rỗng (porosity), nứt gãy, hoặc biến dạng nhiệt (warping), làm giảm tính toàn vẹn cơ học của sản phẩm cuối cùng.

Quá trình Tối ưu hóa tham số in 3D là một thách thức lớn, do đòi hỏi phải tìm ra sự kết hợp tối ưu giữa hàng chục biến số cho từng loại vật liệu mới. Việc thực hiện Thử nghiệm Ảo vật lý tốn kém và mất nhiều thời gian, gây cản trở tốc độ Đổi mới Sản phẩm và phát triển vật liệu. Các nhà nghiên cứu cần phải tìm ra cài đặt tối ưu để cân bằng giữa tốc độ in, Độ chính xác, và chất lượng cơ tính, một nhiệm vụ mà các phương pháp thử và sai (trial-and-error) truyền thống không thể đáp ứng.

Việc thiết kế Cấu trúc Hỗ trợ In (Support Structure) là một gánh nặng chi phí và vật liệu đáng kể trong Sản xuất Bồi đắp, vì chúng không phải là chi tiết chức năng cuối cùng. Việc thiết kế hỗ trợ thủ công thường dẫn đến sử dụng vật liệu in quá mức, gây ra lãng phí và tăng thời gian gia công hậu kỳ để loại bỏ. Các cấu trúc hỗ trợ cần phải được tối ưu hóa để đảm bảo chi tiết không bị sụp đổ trong quá trình in (build failure) nhưng vẫn dễ dàng loại bỏ nhất có thể.

2. Ứng dụng AI trong Gia công CNC (Computer Numerical Control)

2.1. Tối ưu hóa lập trình và đường chạy dao

Học máy (Machine Learning) đang được sử dụng để tự động hóa quá trình Lập trình G-code, giảm thiểu sự phụ thuộc vào kinh nghiệm lập trình viên. Các thuật toán AI phân tích hàng ngàn bản vẽ CAD và CAM đã gia công thành công trước đó, tạo ra các mô hình Học máy có khả năng đề xuất và tự động tạo mã G-code tối ưu nhất cho chi tiết mới.

Khả năng tự động hóa này cho phép các nhà máy phản ứng nhanh hơn với các đơn hàng tùy chỉnh. AI tính toán Đường chạy dao (Toolpath Optimization) phức tạp, nhằm mục đích giảm thiểu tổng thời gian gia công và nâng cao Hiệu suất cắt gọt. Mô hình Học sâu (Deep Learning) dự đoán tải trọng và biến dạng của Dụng cụ cắt tại mọi điểm trên bề mặt chi tiết, đề xuất đường đi mịn nhất và tốc độ tiến dao tối ưu.

Việc tối ưu hóa này đảm bảo máy CNC hoạt động gần giới hạn Hiệu suất mà vẫn tránh được các Rủi ro va chạm. Các hệ thống mô phỏng thông minh được xây dựng dưới dạng Digital Twins của máy CNC, cho phép thử nghiệm ảo toàn bộ quy trình gia công trước khi thực hiện vật lý. Digital Twins mô phỏng chính xác các lỗi nhiệt (thermal errors), rung động, và tương tác vật lý giữa Dụng cụ cắt và vật liệu.

Sự mô phỏng này giúp các kỹ sư xác định và khắc phục các vấn đề liên quan đến Đường chạy dao và Lập trình G-code một cách an toàn, trước khi gây ra Giảm thiểu Lãng phí vật liệu đắt tiền.

2.2. Giám sát và Điều khiển thời gian thực (Closed-loop)

AI phân tích dữ liệu từ hệ thống Giám sát rung động và âm thanh, cho phép phát hiện các tình trạng bất thường của quy trình cắt gọt ngay lập tức. Cảm biến IoT gắn trên trục chính và bàn máy cung cấp dữ liệu về độ rung tần số cao, giúp AI nhận diện chính xác các dấu hiệu của cắt không ổn định (chatter) hoặc Mòn Dụng cụ cắt sắp xảy ra.

Việc giám sát này là nền tảng để chuyển sang Điều khiển vòng lặp kín chủ động. Hệ thống Điều khiển vòng lặp kín (Closed-loop control) AI thực hiện việc tự động điều chỉnh các thông số vận hành máy CNC trong thời gian thực, đảm bảo chất lượng sản phẩm nhất quán. Khi AI phát hiện độ rung quá mức, hệ thống tự động điều chỉnh tốc độ trục chính, tốc độ tiến dao, hoặc độ sâu cắt (depth of cut). Khả năng điều khiển tức thời này giúp duy trì Độ chính xác hình học và chất lượng bề mặt chi tiết ở mức tối ưu nhất.

Thị giác Máy tính đóng vai trò quan trọng trong việc Phát hiện lỗi bề mặt (Surface Defect Detection) ngay trong quá trình gia công. Camera độ phân giải cao chụp lại hình ảnh chi tiết sau mỗi bước cắt gọt. AI phân tích hình ảnh này để tìm ra các khuyết tật nhỏ như vết nứt, bavia, hoặc độ nhám bề mặt vượt quá dung sai. Khả năng Phát hiện lỗi bề mặt tự động này giúp máy CNC tự động dừng hoặc điều chỉnh quy trình, ngăn chặn việc gia công tiếp tục trên một chi tiết đã hỏng.

2.3. Bảo trì Dự đoán (Predictive Maintenance)

AI giảm thiểu Thời gian Chết (Downtime) ngoài kế hoạch bằng cách sử dụng Học máy để Dự đoán Mòn Dụng cụ cắt (Tool Wear Prediction). Hệ thống Học máy này phân tích Dữ liệu lớn từ cảm biến lực cắt, độ rung và dòng điện của trục chính. Bằng cách nhận diện các mô hình (patterns) suy thoái hiệu suất, AI cảnh báo chính xác thời điểm dụng cụ cần được thay thế, tránh việc hỏng hóc dụng cụ trong khi đang gia công.

Bảo trì Dự đoán giúp tăng tuổi thọ Thiết bị và tối ưu hóa việc sử dụng tài sản bằng cách chỉ kích hoạt bảo trì khi thực sự cần thiết. AI giám sát sức khỏe của các thành phần quan trọng khác như hộp số, vít me bi (ballscrews) và hệ thống thủy lực, phát hiện các lỗi tiềm ẩn. Việc thay thế chủ động này ngăn ngừa sự cố domino (cascading failures), đảm bảo An toàn Vận hành cao và tăng tuổi thọ Thiết bị một cách tối đa.

3. Ứng dụng AI trong Sản xuất Bồi đắp (Additive Manufacturing – AM)

3.1. Thiết kế Tạo sinh (Generative Design) và Tối ưu hóa Cấu trúc

Thiết kế Tạo sinh (Generative Design) là một ứng dụng đột phá của AI, cho phép tạo ra các hình học chi tiết mới dựa trên các ràng buộc kỹ thuật. Kỹ sư chỉ cần nhập các thông số về tải trọng, điểm cố định, vật liệu, và phương pháp sản xuất. AI tự động khám phá hàng ngàn phương án thiết kế, đưa ra các hình dạng hữu cơ (organic shapes) tối ưu hóa về độ bền và trọng lượng, vượt qua giới hạn tư duy thiết kế truyền thống.

AI thực hiện Tối ưu hóa lưới (Lattice optimization) bên trong cấu trúc chi tiết, giúp giảm khối lượng vật liệu sử dụng mà vẫn duy trì tính năng cơ học. Các mô hình Học sâu tính toán mật độ và hình dạng của lưới nội bộ (internal lattice structures) để đạt được tỷ lệ độ bền trên trọng lượng cao nhất. Tối ưu hóa lưới này đảm bảo chi tiết có trọng lượng nhẹ tối đa, cực kỳ quan trọng cho các ngành hàng không và y tế.

Việc thiết kế Cấu trúc Hỗ trợ In (Support Structure) được tự động hóa bởi AI, nhằm mục đích Giảm thiểu Lãng phí vật liệu và thời gian hậu kỳ. AI phân tích hình học chi tiết, xác định các khu vực cần hỗ trợ nhiệt hoặc hỗ trợ cấu trúc. Hệ thống AI đề xuất các cấu trúc hỗ trợ có độ dày và vị trí tối thiểu, đảm bảo chúng dễ dàng bị phá vỡ và loại bỏ sau khi in, cải thiện đáng kể Hiệu suất sản xuất.

3.2. Kiểm soát Chất lượng Lớp và Vật liệu

AI phân tích dữ liệu Kiểm soát Chất lượng Lớp (Layer quality) từ các cảm biến quang phổ và nhiệt kế, đảm bảo sự đồng nhất của vật liệu in. Trong in kim loại bằng phương pháp nóng chảy bột (Powder Bed Fusion), AI theo dõi hồ nóng chảy (melt pool) theo thời gian thực. Bằng cách so sánh hình ảnh hồ nóng chảy với mô hình lý tưởng, AI nhận diện ngay lập tức các dấu hiệu của nhiệt độ không đều, ngăn chặn Khuyết tật Vật liệu hình thành.

Học sâu (Deep Learning) được áp dụng để Phát hiện Khuyết tật Vật liệu ẩn như lỗ rỗng và nứt gãy trong quá trình xây dựng chi tiết. Camera tốc độ cao chụp lại hình ảnh mỗi lớp in. Mô hình Học sâu xác định các vùng có nguy cơ cao bị khuyết tật. Khả năng phát hiện này cho phép hệ thống AI dừng in hoặc tự động điều chỉnh tham số in ngay lập tức để khắc phục vấn đề, đảm bảo Chất lượng sản phẩm cao.

AI thực hiện Tối ưu hóa tham số in 3D theo thời gian thực, giúp duy trì Độ chính xác của chi tiết khi điều kiện buồng in thay đổi. Nếu AI phát hiện nhiệt độ môi trường buồng in thay đổi, nó sẽ tự động điều chỉnh công suất laser hoặc tốc độ quét để bù đắp. Sự điều chỉnh thích ứng này là không thể thiếu khi làm việc với các vật liệu mới hoặc cấu trúc phức tạp, tối đa hóa Hiệu suất in.

4. Lợi ích Định lượng và Giá trị Kinh tế

4.1. Tăng tốc độ và Độ chính xác

AI có khả năng tăng tốc độ sản xuất lên đáng kể bằng cách tối ưu hóa các quy trình Gia công CNC và Sản xuất Bồi đắp đồng thời. Trong Gia công CNC, AI cho phép Đường chạy dao nhanh hơn và Hiệu suất cắt gọt cao hơn. Trong AM, AI cân bằng giữa tốc độ xây dựng và Kiểm soát Chất lượng Lớp, giúp rút ngắn thời gian in lên tới 25%.

AI đảm bảo chi tiết được chế tạo đạt Độ chính xác dung sai nghiêm ngặt hơn, nhờ vào khả năng hiệu chỉnh và điều chỉnh theo thời gian thực. Điều khiển vòng lặp kín AI bù đắp cho các lỗi máy nhỏ như biến dạng nhiệt, đảm bảo Độ chính xác hình học cao hơn so với các phương pháp Điều khiển vòng lặp kín truyền thống. Việc này giảm thiểu nhu cầu gia công lại hoặc hiệu chỉnh thủ công tốn kém.

Việc áp dụng AI giúp rút ngắn chu kỳ Đổi mới Sản phẩm và R&D, do cho phép Thử nghiệm Ảo hiệu quả. Thiết kế Tạo sinh và Tối ưu hóa Công thức vật liệu bằng AI giảm thiểu số lần tạo mẫu vật lý. Chu kỳ phát triển từ ý tưởng đến nguyên mẫu sản phẩm cuối cùng có thể được rút ngắn tới $40\%$, mang lại lợi thế cạnh tranh lớn cho doanh nghiệp.

4.2. Giảm chi phí và Giảm thiểu Lãng phí vật liệu

AI giảm thiểu Khuyết tật Vật liệu trong cả hai quy trình, dẫn đến sự Giảm thiểu Lãng phí nguyên vật liệu đắt tiền. Trong Sản xuất Bồi đắp, AI tối ưu hóa cấu trúc hỗ trợ và Kiểm soát Chất lượng Lớp, giảm tỷ lệ chi tiết bị hỏng (build failure rate). Trong Gia công CNC, AI ngăn chặn va chạm và Dự đoán Mòn Dụng cụ cắt, bảo vệ phôi vật liệu và dụng cụ. AI thực hiện Tiết kiệm Năng lượng đáng kể bằng cách tối ưu hóa công suất vận hành của máy móc.

Trong Gia công CNC, AI điều chỉnh tốc độ trục chính để phù hợp với điều kiện cắt tối ưu, tránh vận hành máy ở chế độ không hiệu quả. Trong AM, AI quản lý nhiệt độ buồng in và chu trình làm mát một cách thông minh, giảm thiểu tiêu thụ điện năng tổng thể. Bảo trì Dự đoán giảm thiểu chi phí bảo trì tổng thể, bằng cách chuyển đổi chi phí từ sửa chữa khẩn cấp sang bảo trì theo kế hoạch.

Bằng cách Dự đoán Mòn Dụng cụ cắt và các hỏng hóc thiết bị, AI loại bỏ chi phí phụ tùng đắt đỏ liên quan đến hỏng hóc đột ngột. Sự Giảm thiểu Lãng phí này củng cố mô hình Chế tạo Tinh gọn.

5. Kết luận

Trí tuệ Nhân tạo (AI) đang trở thành chìa khóa cho Tự động hóa Toàn diện trong Gia công CNC và Sản xuất Bồi đắp. Ứng dụng AI vào Thiết kế Tạo sinh, Tối ưu hóa Đường chạy dao, Dự đoán Mòn Dụng cụ và Kiểm soát Chất lượng giúp tăng Độ chính xác, Hiệu suất và giảm Thời gian Chết. Bằng cách kết hợp IoT và Digital Twins, AI giúp giảm lãng phí, tiết kiệm năng lượng và thúc đẩy mô hình Chế tạo Tinh gọn, mở đường cho Nhà máy Thông minh và Sản xuất Hybrid bền vững.