Trí tuệ nhân tạo trong tự động hóa

Hướng dẫn Chi tiết tích hợp AI và PLC/SCADA trong sản xuất công nghiệp

Tích hợp AI với PLC/SCADA hiện là giải pháp tối thượng để chuyển đổi sản xuất công nghiệp. Trong khi PLC và SCADA truyền thống đáng tin cậy nhưng hạn chế trong xử lý Big Data và ra quyết định thời gian thực, AI cho phép hệ thống học hỏi, dự đoán và tự tối ưu hóa, phá vỡ kiến trúc kim tự tháp cũ. Bài viết phân tích các hạn chế của hệ thống truyền thống, giới thiệu công nghệ nền tảng như OPC UA và Edge AI, minh họa ứng dụng kinh tế cao như Dự đoán Bảo trì và Kiểm tra Chất lượng bằng Thị giác máy, đồng thời đề cập các thách thức về bảo mật và nâng cao kỹ năng nhân lực để xây dựng Nhà máy Thông minh.

1. Bản chất và Sự cần thiết của Tích hợp AI vào Lớp Điều khiển (PLC/SCADA)

1.1. Sự lỗi thời của Mô hình Kim tự tháp Tự động hóa

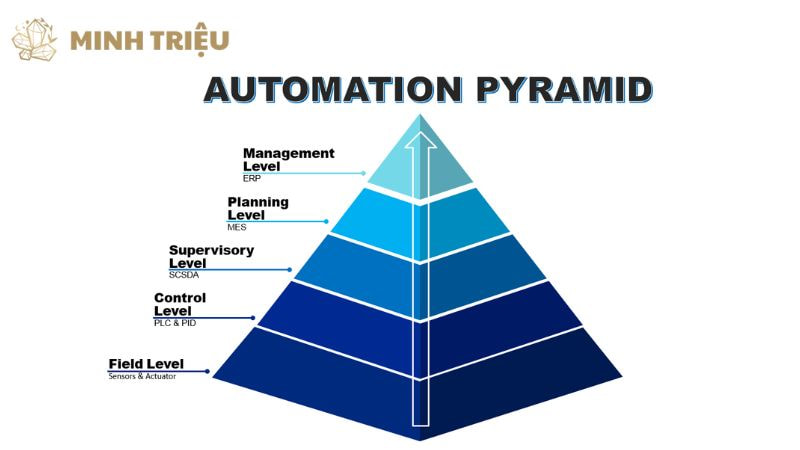

Mô hình Kim tự tháp Tự động hóa truyền thống đã tạo ra một rào cản thông tin nghiêm trọng, được gọi là Data Silos (Kho dữ liệu cô lập) giữa các cấp độ vận hành. Mô hình phân cấp này xác định rõ ràng cấp độ PLC (Điều khiển) tách biệt với cấp độ SCADA (Giám sát) và cấp độ MES/ERP (Thực thi/Hoạch định), việc này đảm bảo tính ổn định nhưng lại cản trở sự trao đổi dữ liệu toàn diện.

Data Silos ngăn chặn các thuật toán AI truy cập và tổng hợp dữ liệu thời gian thực từ sàn nhà máy. Hệ thống điều khiển truyền thống phải đối mặt với thách thức về tốc độ phản hồi và độ trễ mạng khi cố gắng sử dụng dữ liệu từ các hệ thống cấp cao. Các quyết định dựa trên dữ liệu MES hoặc Cloud (như tối ưu hóa lô sản xuất) thường bị chậm trễ và không thể can thiệp hiệu quả vào các quy trình vật lý yêu cầu phản ứng trong mili giây.

Sự chậm trễ này làm giảm hiệu quả của các ứng dụng Dự đoán Bảo trì và tối ưu hóa năng lượng. Sự khác biệt lớn nhất giữa điều khiển truyền thống và hiện đại nằm ở việc chuyển từ thực thi logic tuần tự sang điều khiển nhận thức.

Điều khiển logic truyền thống chỉ thực hiện các lệnh lập trình sẵn (IF-THEN-ELSE), không có khả năng học hỏi hay thích ứng với các điều kiện vận hành mới. Ngược lại, điều khiển nhận thức sử dụng các mô hình AI và Machine Learning để liên tục đánh giá dữ liệu, dự đoán kết quả và tự động điều chỉnh các thông số vận hành.

1.2. Vai trò của Trí tuệ Nhân tạo đối với PLC và SCADA

Trí tuệ Nhân tạo giúp PLC chuyển từ bộ điều khiển thuần túy sang thiết bị thực thi logic thông minh. PLC thông minh không chỉ thực hiện các lệnh cơ bản mà còn chạy các mô hình Edge AI đã được tối ưu hóa để tự động điều chỉnh vòng điều khiển (Smart Loop Tuning) hoặc phát hiện dị thường thời gian thực. Việc này đảm bảo độ chính xác và hiệu quả vượt trội so với các thuật toán PID cố định.

Hệ thống SCADA được nâng cấp từ công cụ giám sát đơn thuần thành nền tảng phân tích và cảnh báo dự đoán. SCADA thông minh tập trung vào việc xử lý và trực quan hóa kết quả đầu ra từ các mô hình Machine Learning, việc này cho phép người vận hành xem cảnh báo Dự đoán Bảo trì thay vì chỉ nhận cảnh báo lỗi đã xảy ra. Sự kết hợp này là chìa khóa để hiện thực hóa tầm nhìn AI trong tự động hóa và Công nghiệp 4.0.

2. Nền tảng Kỹ thuật cho Tích hợp AI và OT

2.1. Phá vỡ rào cản Giao tiếp: Vai trò của Giao thức mở

Việc phá vỡ Data Silos yêu cầu áp dụng các tiêu chuẩn giao tiếp mở, với OPC UA (Open Platform Communications Unified Architecture) đóng vai trò cốt lõi. OPC UA là tiêu chuẩn bắt buộc phải có để chia sẻ dữ liệu an toàn và đáng tin cậy giữa PLC lên các ứng dụng cấp cao hơn. Khác với các giao thức độc quyền chỉ truyền giá trị, OPC UA còn cung cấp một mô hình thông tin hướng đối tượng, truyền cả ngữ cảnh (Metadata) của dữ liệu.

Ngữ cảnh này là yếu tố then chốt cho các thuật toán AI để hiểu dữ liệu đến từ đâu (ví dụ: nhiệt độ, áp suất) và đưa ra dự đoán chính xác. Giao thức MQTT phục vụ như một giao thức nhắn tin nhẹ, lý tưởng cho IIoT Gateway và môi trường băng thông thấp. MQTT sử dụng mô hình Publisher/Subscriber (Xuất bản/Đăng ký), việc này hiệu quả hơn nhiều so với mô hình Polling truyền thống mà SCADA thường sử dụng.

Việc này giảm đáng kể lưu lượng mạng và chi phí truyền tải dữ liệu, việc này biến MQTT thành nguồn cung cấp dữ liệu thời gian thực không thể thiếu cho các ứng dụng phân tích hoạt động.

2.2. Phần cứng Kiến trúc cho Trí tuệ Nhân tạo Công nghiệp

Việc triển khai Edge AI đòi hỏi sự nâng cấp về phần cứng điều khiển, đặc biệt là các PLC/PAC Hỗ trợ AI (Smart/Edge PLCs). Các thiết bị này cần được trang bị bộ vi xử lý mạnh mẽ, đôi khi tích hợp cả chip chuyên dụng như TPU (Tensor Processing Unit), FPGA, hoặc GPU công nghiệp để xử lý Deep Learning song song.

Năng lực tính toán cao hơn này cho phép các mô hình ML suy luận (inference) ngay tại Cấp độ 1, đảm bảo phản hồi dưới. IIoT Gateway đóng vai trò là cầu nối thông minh không thể thiếu trong các nhà máy có Legacy Systems.

Các cổng này đảm nhận nhiệm vụ chuyển đổi giao thức (ví dụ: từ Modbus/Profibus độc quyền sang OPC UA hoặc MQTT), đồng thời chạy các ứng dụng Edge Computing cục bộ. IIoT Gateway không chỉ thu thập dữ liệu thô mà còn tiền xử lý (như làm sạch, nén dữ liệu) trước khi gửi chúng lên Cloud để huấn luyện mô hình AI.

3. Các Mô hình Triển khai Tích hợp AI vào PLC/SCADA (Integration Models)

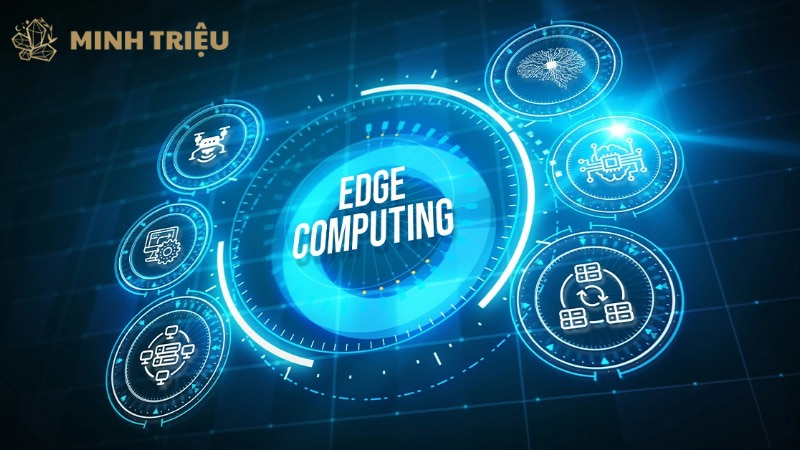

3.1. Mô hình Edge AI: Trí tuệ gần Nguồn dữ liệu

Mô hình Edge AI đại diện cho sự phân bổ trí tuệ nhân tạo trực tiếp xuống cấp độ PAC hoặc IIoT Gateway. Việc này là giải pháp duy nhất để loại bỏ sự phụ thuộc vào độ trễ mạng và máy chủ tập trung, việc này cực kỳ quan trọng đối với các quy trình điều khiển thời gian thực.

Để đạt được tốc độ phản hồi tức thì, mô hình Machine Learning phải trải qua quá trình tối ưu hóa nghiêm ngặt, bao gồm Lượng tử hóa (Quantization), nhằm giảm yêu cầu về bộ nhớ và năng lực tính toán của thiết bị Edge. Các ứng dụng Edge AI cho phép ra quyết định tức thì, cần thiết cho Kiểm tra Chất lượng Thông minh bằng Thị giác máy.

Ví dụ điển hình là hệ thống Thị giác máy có thể phân tích 100 hình ảnh mỗi giây và ra lệnh cho robot loại bỏ sản phẩm lỗi chỉ trong vài mili giây. Mô hình Edge AI giải quyết triệt để vấn đề về băng thông, bởi vì chỉ các dữ liệu quan trọng (ví dụ: hình ảnh lỗi hiếm) mới được gửi về Cloud để tái huấn luyện.

3.2. Mô hình Cloud/Hybrid AI: Huấn luyện và Tối ưu hóa Toàn cục

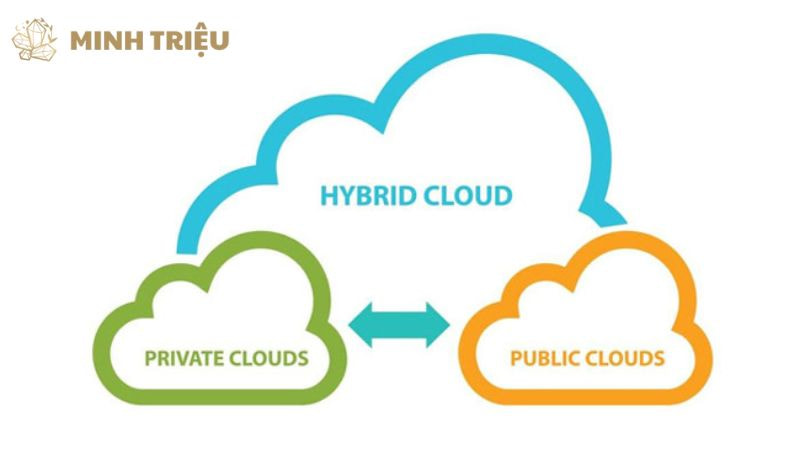

Nền tảng Cloud chịu trách nhiệm phân tích dữ liệu lớn (Big Data Analytics) và huấn luyện mô hình Machine Learning phức tạp. Cloud đóng vai trò là trung tâm của Hồ dữ liệu (Data Lake) công nghiệp tập trung, nơi gom mọi loại dữ liệu (dữ liệu cảm biến thời gian thực, nhật ký lỗi, dữ liệu MES và ERP) lại với nhau.

Việc này là cần thiết để xây dựng các mô hình Dự đoán Bảo trì cấp độ phức tạp hoặc các mô hình tối ưu hóa chuỗi cung ứng toàn cầu, vốn đòi hỏi hàng terabyte dữ liệu và sức mạnh tính toán khổng lồ. Quá trình MLOps thiết lập một quy trình tự động để quản lý vòng đời của mô hình AI giữa Cloud và Edge.

MLOps đảm bảo mô hình được huấn luyện trên Cloud sẽ được nén, xác thực, và triển khai ngược xuống hàng nghìn thiết bị Edge một cách an toàn và đồng bộ. Mô hình này kết hợp sự linh hoạt của Edge và khả năng mở rộng (Scalability) của Cloud, tạo ra kiến trúc lai (Hybrid Architecture) tối ưu nhất cho AI trong tự động hóa.

3.3. Digital Twin (Bản sao Số) và Kiến trúc

Digital Twin (Bản sao Số) đóng vai trò như một lớp ảo, thu thập dữ liệu thời gian thực từ kiến trúc vật lý để chạy mô phỏng và tối ưu hóa AI. Bản sao Số là một bản sao ảo năng động của một tài sản vật lý (ví dụ: toàn bộ dây chuyền sản xuất), việc này liên tục được cập nhật bởi dữ liệu từ PLC/SCADA thông qua OPC UA.

Các mô hình AI có thể được thử nghiệm và tinh chỉnh trong môi trường Digital Twin mà không gây rủi ro cho hoạt động sản xuất thực tế. Sự tích hợp này tạo ra một Vòng lặp phản hồi khép kín (Closed-Loop Feedback), cho phép hệ thống tự động hóa điều chỉnh và cải thiện hiệu suất liên tục dựa trên kết quả mô phỏng.

4. Lợi ích và Ứng dụng Thực tiễn của Hệ thống PLC/SCADA Thông minh

4.1. Dự đoán Bảo trì (Predictive Maintenance)

Dự đoán Bảo trì là ứng dụng nổi bật nhất của việc Tích hợp AI và PLC/SCADA. AI phân tích dữ liệu thời gian thực (rung động, nhiệt độ, dòng điện, áp suất) từ các cảm biến kết nối qua PLC. Các mô hình Machine Learning có khả năng xác định các mẫu dữ liệu dị thường (Anomalies) và dự báo chính xác thời điểm hỏng hóc sắp xảy ra.

Việc dự báo sớm giúp đội ngũ bảo trì có thể can thiệp trước khi sự cố xảy ra, việc này giảm thiểu đáng kể thời gian ngừng máy (Downtime) ngoài kế hoạch và chi phí sửa chữa.

4.2. Tối ưu hóa Quy trình và Năng lượng

Tích hợp AI mang lại khả năng tối ưu hóa quy trình sản xuất và sử dụng năng lượng trên quy mô lớn. AI có thể tìm ra sự kết hợp tối ưu của hàng trăm biến số điều khiển (như tốc độ băng tải, lưu lượng, nhiệt độ lò) mà con người không thể tính toán hết.

Các lệnh điều chỉnh tối ưu sau đó được gửi trực tiếp đến PLC thông qua giao thức OPC UA, thực hiện tối ưu hóa vòng điều khiển thời gian thực. Việc này dẫn đến sự gia tăng sản lượng và giảm tiêu thụ năng lượng.

4.3. Nâng cao Chất lượng với Thị giác máy (Machine Vision)

Nâng cao chất lượng sản phẩm được thực hiện hiệu quả thông qua việc sử dụng Thị giác máy kết hợp với Edge AI. Mô hình Deep Learning được triển khai trên Edge có khả năng phân tích hình ảnh sản phẩm với tốc độ cực cao, việc này phát hiện lỗi nhỏ nhất trên dây chuyền lắp ráp.

Hệ thống này cung cấp khả năng ra quyết định thời gian thực tuyệt đối, ngay lập tức xác định lỗi và ra lệnh cho PLC loại bỏ sản phẩm bị lỗi. Thị giác máy thông minh đảm bảo chất lượng tuyệt đối và giảm tỷ lệ sản phẩm lỗi (Defect Rate) xuống mức thấp nhất.

5. Thách thức Triển khai và Chiến lược Quản lý

5.1. Thách thức về Bảo mật Công nghiệp (OT Cybersecurity)

Kiến trúc phẳng và Cloud-Edge tạo ra thách thức lớn về Bảo mật mạng (Cybersecurity) do làm tăng bề mặt tấn công mạng. Mạng Điều khiển (OT Network) vốn được cách ly vật lý (Air Gap) trong mô hình kim tự tháp, nay đã bị kết nối trực tiếp với mạng IT (Công nghệ Thông tin) và Cloud. Sự kết nối này đồng thời tạo điều kiện cho AI nhưng cũng mở ra các điểm yếu tiềm tàng cho các cuộc tấn công mạng nhằm vào PLC và các thiết bị Edge.

Giải pháp bảo mật hiệu quả bao gồm việc áp dụng Phân đoạn mạng (Network Segmentation) và mô hình Zero Trust Architecture. Mô hình Zero Trust Architecture yêu cầu xác minh nghiêm ngặt mọi người dùng và thiết bị trước khi cho phép truy cập tài nguyên, ngay cả khi chúng đã ở trong mạng nội bộ. Việc này là cần thiết để bảo vệ các mô hình Edge AI và dữ liệu thời gian thực nhạy cảm, việc này đảm bảo tính toàn vẹn và bí mật của hoạt động điều khiển.

5.2. Quản lý Hệ thống Kế thừa (Legacy Systems) và Tương thích Ngược

Một thách thức lớn trong Tích hợp AI là khả năng tương thích ngược với các thiết bị và hệ thống cũ (Legacy Systems). Nhiều nhà máy đang vận hành các PLC và máy móc đã 20 năm tuổi, việc này không hỗ trợ các giao thức hiện đại như OPC UA hay MQTT. Kiến trúc hiện đại phải bao gồm các IIoT Gateway chuyên dụng làm cầu nối chuyển đổi giao thức.

Các Gateway này cho phép dữ liệu từ Legacy Systems được số hóa, chuẩn hóa và đưa vào Hồ dữ liệu để sử dụng cho AI/ML. Khả năng Mở rộng (Scalability) là điều kiện tiên quyết để kiến trúc có thể hỗ trợ hàng nghìn cảm biến mới và các mô hình AI ngày càng phức tạp trong tương lai.

5.3. Nâng cao Kỹ năng và Hội tụ IT/OT (Upskilling & Convergence)

Chiến lược nhân sự cần phải ưu tiên Nâng cao kỹ năng (Upskilling) cho đội ngũ IT/OT để họ quản lý được kiến trúc phức tạp và hướng dữ liệu. Sự hội tụ (Convergence) giữa IT và OT là một đặc điểm không thể tránh khỏi trong kiến trúc Cloud-Edge.

Các kỹ sư vận hành OT cần phải có hiểu biết cơ bản về mạng, bảo mật, và triển khai mô hình AI. Ngược lại, đội ngũ IT cần phải hiểu rõ về tính chất thời gian thực và độ tin cậy của hệ thống điều khiển công nghiệp. Sự hiểu biết chung này giúp giảm thiểu rủi ro vận hành và tối đa hóa lợi ích của AI trong tự động hóa.

6. Kết Luận

Kiến trúc hiện đại, phẳng và bảo mật là điều kiện tiên quyết để AI thành công trong tự động hóa. Việc tích hợp AI với PLC/SCADA và kiến trúc Cloud-Edge loại bỏ Data Silos, tối ưu khai thác dữ liệu thời gian thực, tạo nên hệ thống sản xuất nhận thức với khả năng ra quyết định tức thì tại Edge và phân tích sâu trên Cloud. Doanh nghiệp cần áp dụng tiêu chuẩn mở OPC UA, đầu tư hạ tầng Edge AI, công nghệ IIoT và nâng cao kỹ năng nhân lực để các ứng dụng AI phức tạp như Thị giác máy và Dự đoán Bảo trì phát huy tối đa, đảm bảo lợi thế cạnh tranh bền vững trong kỷ nguyên Công nghiệp 4.0.