Thị giác máy (Machine Vision)

Ứng dụng trong định vị và hướng dẫn robot 3D công nghiệp

Thị giác máy 3D là chìa khóa để robot công nghiệp chuyển từ thao tác lặp lại sang tác vụ thích ứng, nhờ khả năng thu thập Point Cloud và xác định chính xác tư thế vật thể trong không gian 6DOF. Công nghệ này mở đường cho ứng dụng phức tạp như Bin Picking hay hàn thích ứng, vốn vượt ngoài khả năng của hệ thống 2D. Hiểu rõ cơ chế hoạt động, công nghệ cảm biến 3D và thách thức kỹ thuật sẽ giúp doanh nghiệp triển khai robot thông minh, nâng cao hiệu suất và chất lượng sản phẩm trong kỷ nguyên Công nghiệp 4.0. Bài viết này sẽ đi sâu vào cơ chế hoạt động, các công nghệ cảm biến 3D then chốt và tập trung phân tích ba nhóm ứng dụng robot trọng yếu.

1. Nền Tảng Kỹ Thuật: Thị Giác Máy 3D cho Ứng Dụng Robot

1.1. Sự Hạn Chế Của Định Vị Robot Truyền Thống

Robot công nghiệp truyền thống dựa trên lập trình điểm và bộ mã hóa (Encoders) để thực hiện các thao tác lặp lại một cách mù quáng. Định vị truyền thống gây ra giới hạn linh hoạt vì hệ thống không thể đối phó với sự thay đổi vị trí, hình dạng, hoặc môi trường làm việc, do đó thiếu tính thích ứng cần thiết trong sản xuất hỗn hợp (mixed-model production) hiện đại.

Hơn nữa, Thị giác 2D chỉ cung cấp dữ liệu mặt phẳng, không thể xác định chiều sâu hoặc định vị chính xác các vật thể nằm ở các góc khác nhau hoặc xếp chồng lên nhau, điều này tạo nên thách thức lớn đối với tự động hóa các tác vụ phức tạp đòi hỏi tương tác 3D. Các quy trình như gắp linh kiện từ thùng chứa (Bin Picking) hoàn toàn nằm ngoài khả năng của các robot truyền thống nếu không có các cơ cấu cố định vật lý đắt tiền.

1.2. Các Công Nghệ Cảm Biến 3D Chính Trong Robot

Việc lựa chọn cảm biến 3D quyết định khả năng thu thập dữ liệu Point Cloud chi tiết và tốc độ của hệ thống định vị robot.

- Structured Light (Ánh sáng có cấu trúc): Công nghệ Structured Light lý tưởng hóa việc thu thập dữ liệu Point Cloud mật độ cao, đạt được độ chính xác micron, điều này là cần thiết cho các tác vụ gắp đặt (Pick & Place) đòi hỏi dung sai cực kỳ chặt chẽ. Nguyên lý hoạt động bao gồm việc chiếu một mẫu ánh sáng (pattern) đã biết lên vật thể, sau đó camera ghi lại sự biến dạng của mẫu ánh sáng đó để tính toán tọa độ 3D thông qua Triangulation (Tam giác đạc).

- Laser Line Scanners (Máy quét Laser Dòng): Laser Line Scanners cung cấp tốc độ quét cực nhanh, điều này hoàn hảo cho việc kiểm tra In-line và hướng dẫn robot trong khi đối tượng hoặc robot đang chuyển động (ví dụ: hàn đường dài, cắt kim loại). Công nghệ này cũng sử dụng nguyên lý Triangulation nhưng chỉ chiếu một đường laser thay vì một mẫu phức tạp, cho phép xử lý dữ liệu nhanh hơn trên các bề mặt liên tục.

- Time-of-Flight (ToF): Cảm biến ToF được sử dụng cho các ứng dụng yêu cầu tốc độ nhanh và phạm vi lớn nhưng chấp nhận độ chính xác thấp hơn, thường dùng trong điều hướng và tránh va chạm cho các robot di động (AGV/AMR). Nguyên lý cốt lõi của ToF là đo lường độ trễ của ánh sáng phản xạ để xác định khoảng cách.

1.3. Nguyên Lý Chuyển Đổi Dữ Liệu 3D Thành Lệnh Robot

Hệ thống Thị giác máy 3D thực hiện quy trình phức tạp để chuyển đổi thông tin quang học thành lệnh điều khiển cơ học cho robot.

- Thu thập Point Cloud: Dữ liệu đầu vào của hệ thống 3D là Point Cloud, điều này chứa các tọa độ của bề mặt vật thể, được thu thập bằng các cảm biến quang học.

- Xác định Pose (Tư thế): Thuật toán xử lý Point Cloud để khớp với mô hình CAD tiêu chuẩn, từ đó tính toán vị trí và hướng (orientation) chính xác của vật thể trong không gian 6D (6 degrees of freedom).

- Chuyển đổi Tọa độ: Thông tin Pose này được chuyển đổi từ hệ tọa độ của cảm biến sang hệ tọa độ của robot, cho phép robot thực hiện hành động chính xác (guidance) bằng cách di chuyển đầu công cụ đến đúng điểm đã xác định.

2. Định Vị (Localization) và Hướng Dẫn (Guidance) Robot 3D

2.1. Khái Niệm Vision-Guided Robotics (VGR)

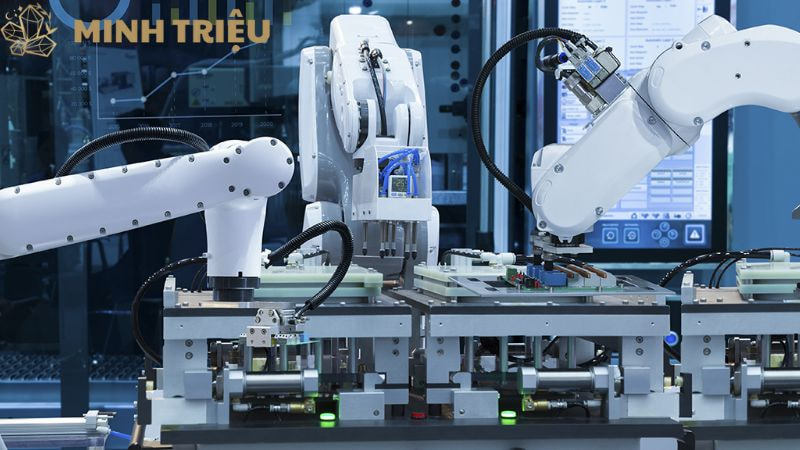

Vision-Guided Robotics (VGR) mô tả việc sử dụng hệ thống Thị giác máy để hướng dẫn cánh tay robot hoặc robot di động (AGV/AMR) đến vị trí chính xác của đối tượng hoặc theo một đường dẫn cụ thể.

VGR giúp tăng độ linh hoạt của tự động hóa vì robot có thể làm việc với các chi tiết được đặt ngẫu nhiên hoặc trong môi trường bán kết cấu, điều này loại bỏ nhu cầu về các cơ cấu cố định vật lý (fixtures) đắt tiền và tốn thời gian thay đổi. Lợi ích cốt lõi của VGR là cho phép robot tự động điều chỉnh quỹ đạo để thích ứng với sự thay đổi của môi trường sản xuất thời gian thực.

2.2. Kỹ Thuật Định Vị Chi Tiết (Part Localization) Chính Xác

Định vị chi tiết là quá trình xác định Pose 6D của vật thể một cách chính xác nhất để robot có thể tương tác.

- Tìm kiếm Mẫu 3D: Hệ thống sử dụng mô hình 3D (hoặc CAD) của chi tiết để tìm kiếm sự khớp hoàn hảo trong Point Cloud đã thu thập, điều này cho phép nhận dạng và phân biệt các chi tiết khác nhau trong cùng một cảnh.

- Pose Estimation (Ước tính Tư thế): Pose Estimation là quá trình tính toán 6 giá trị: 3 tọa độ vị trí (x,y,z) và 3 góc quay (roll, pitch, yaw) để xác định Pose chính xác của chi tiết, đây là bước quyết định để hướng dẫn robot thực hiện tác vụ gắp đặt. Thuật toán khai thác các đặc trưng hình học độc đáo trên bề mặt chi tiết để tìm ra sự căn chỉnh tối ưu.

- Đăng ký Point Cloud (Registration): Các thuật toán tinh vi như ICP (Iterative Closest Point) được sử dụng để căn chỉnh Point Cloud thực tế với mô hình CAD tham chiếu, việc này đạt được độ chính xác cao nhất. ICP hoạt động bằng cách lặp đi lặp lại việc dịch chuyển và xoay Point Cloud cho đến khi khoảng cách trung bình đến mô hình tham chiếu được tối thiểu hóa.

2.3. Ứng Dụng Hướng Dẫn Robot Gắp Ngẫu Nhiên (3D Bin Picking)

3D Bin Picking giải quyết thách thức lớn trong tự động hóa là xử lý vật thể xếp chồng và lộn xộn trong thùng chứa. Thách thức của Bin Picking nằm ở chỗ vị trí và hướng (orientation) của từng chi tiết là ngẫu nhiên và có sự che khuất lẫn nhau, điều này khiến robot không thể áp dụng quỹ đạo lập trình sẵn.

Giải pháp 3D bao gồm việc sử dụng cảm biến Structured Light hoặc Laser để quét thùng chứa. Hệ thống xác định vị trí và Pose của chi tiết dễ gắp nhất, đồng thời tính toán quỹ đạo di chuyển của đầu gắp robot để tránh va chạm với các chi tiết lân cận và thành thùng. Thuật toán tiên tiến đảm bảo rằng chi tiết được gắp với tư thế tối ưu nhất cho quy trình tiếp theo.

3. Các Ứng Dụng Thực Tế Chuyên Sâu Của Robot 3D Guidance

Thị giác máy 3D đã trở thành công cụ không thể thiếu để nâng cao độ chính xác và tính thích ứng của robot trong các quy trình sản xuất quan trọng.

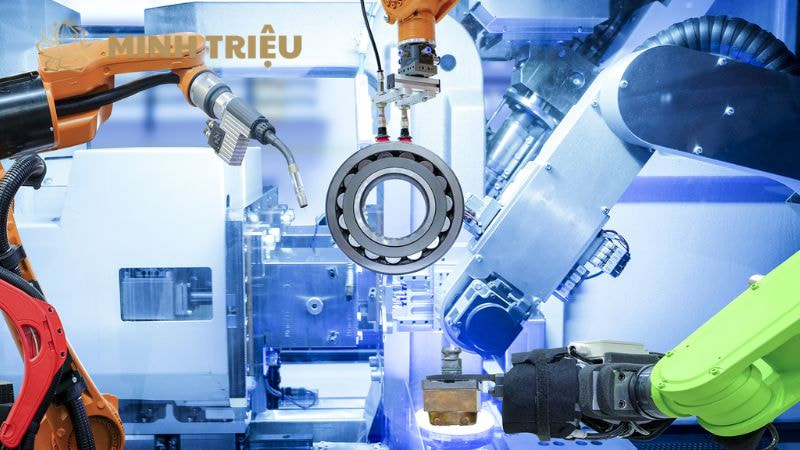

3.1. Hàn Robot 3D Thích Ứng (Adaptive 3D Robot Welding)

Hàn Robot 3D Thích Ứng cung cấp khả năng điều chỉnh quỹ đạo hàn thời gian thực để đối phó với sự thay đổi hình học chi tiết. Mối hàn trong ngành Ô tô và Hàng không Vũ trụ đòi hỏi độ chính xác cao, nhưng đường hàn thực tế luôn có sai lệch nhỏ so với mô hình CAD do biến dạng nhiệt hoặc quá trình lắp ráp.

Hướng dẫn bằng Laser Line Scanners là giải pháp được ưa chuộng, Laser Line Scanners được gắn trên cánh tay robot sẽ quét đường hàn ngay trước khi mỏ hàn tiếp cận, việc này đo lường sự sai lệch thời gian thực, và cập nhật quỹ đạo robot để đảm bảo hồ sơ hàn nhất quán (In-line inspection and guidance).

3.2. Lắp Ráp và Dán Keo Chính Xác (Precision Assembly and Sealing)

Lắp Ráp và Dán Keo Chính Xác yêu cầu robot phải định vị chi tiết và đầu công cụ với dung sai cực kỳ chặt chẽ. Robot được hướng dẫn sử dụng dữ liệu 3D để xác minh các yếu tố GD&T như độ song song và độ phẳng của hai chi tiết trước khi lắp ráp, điều này đảm bảo chúng khớp nhau một cách chính xác.

Trong ứng dụng Dán Keo/Bịt kín, Thị giác 3D xác định chính xác đường viền 3D của chi tiết, hướng dẫn robot di chuyển đầu dán keo theo đúng hồ sơ 3D để đảm bảo độ dày và tính liên tục của lớp keo, việc này cực kỳ quan trọng cho độ kín khớp nối và chất lượng tổng thể của sản phẩm.

3.3. Tự Động Hóa Kiểm Tra Chất Lượng với Robot (Robotic 3D Inspection)

Kiểm tra Chất lượng bằng Robot giải quyết nhu cầu kiểm tra toàn diện các chi tiết lớn và phức tạp mà không làm gián đoạn dây chuyền. Robot được lập trình để di chuyển cảm biến Structured Light hoặc Laser quanh một chi tiết lớn (ví dụ: thân xe) để thu thập Point Cloud toàn diện của tất cả các bề mặt, việc này giúp giảm thời gian kiểm tra.

Dữ liệu quét được robot thu thập sẽ tự động được so sánh với mô hình CAD (So sánh CAD-to-Part), tạo ra Bản đồ Màu Sai Lệch và báo cáo dung sai mà không cần sự can thiệp của con người. Ví dụ về các tác vụ Hướng dẫn Robot 3D:

- Gắp và đặt (Pick & Place) thích ứng: Robot nhận dạng các chi tiết có tư thế ngẫu nhiên và hướng dẫn đầu gắp cơ học đến vị trí tối ưu để gắp và định vị chúng vào khuôn hoặc đồ gá.

- Tháo dỡ pallet (Depalletizing): Hệ thống xác định lớp tiếp theo của các hộp hoặc vật phẩm xếp trên pallet, hướng dẫn robot lấy từng vật phẩm một cách an toàn và hiệu quả.

- Sơn/Phun phủ bề mặt phức tạp: Thị giác 3D xác định hình dạng chính xác của bề mặt chi tiết, hướng dẫn robot điều chỉnh góc và khoảng cách của súng phun để duy trì độ dày lớp phủ đồng đều.

4. Thách Thức và Giải Pháp Tối Ưu Hiệu Suất Của Hệ Thống Robot 3D

Việc triển khai robot 3D đòi hỏi sự đối phó khéo léo với các rào cản kỹ thuật để đảm bảo hiệu suất và độ tin cậy.

4.1. Tốc Độ Xử Lý (Latency) và Tích Hợp Real-time

Khối lượng Point Cloud khổng lồ đòi hỏi tốc độ xử lý cao. Độ trễ (Latency) giữa thời điểm quét và thời điểm robot nhận lệnh phải cực kỳ thấp (thường dưới 100ms) để đảm bảo chuyển động thời gian thực và an toàn trong môi trường động. Giải pháp là sử dụng GPU (Graphics Processing Unit) cho việc xử lý dữ liệu song song và tối ưu hóa các thuật toán Registration và nhận dạng đối tượng 3D.

Việc tích hợp Real-time yêu cầu các giao thức truyền thông công nghiệp tốc độ cao và kiến trúc phần mềm được thiết kế đặc biệt để giảm thiểu độ trễ dữ liệu từ cảm biến đến bộ điều khiển robot.

4.2. Khó Khăn Với Bề Mặt Vật Liệu (Specular and Dark Surfaces)

Bề mặt phản chiếu (Specular) và Bề mặt màu đen (Dark Surfaces) gây ra thách thức lớn bởi vì chúng làm sai lệch hoặc làm mất tín hiệu ánh sáng phản xạ cần thiết cho cảm biến 3D. Bề mặt phản chiếu tạo ra các điểm sáng quá mức (Saturation) hoặc phản xạ ánh sáng ra khỏi camera, dẫn đến lỗ hổng dữ liệu (Data Holes) trong Point Cloud. Bề mặt màu đen lại hấp thụ ánh sáng, khiến tín hiệu phản xạ quá yếu. Các giải pháp kỹ thuật bao gồm:

- Công nghệ HDR (High Dynamic Range): Sử dụng các cảm biến có khả năng chụp ảnh với dải động rộng, việc này kết hợp nhiều ảnh với độ phơi sáng khác nhau để thu được chi tiết ở cả vùng quá sáng và quá tối.

- Sử dụng Laser có bước sóng đặc biệt: Áp dụng các cảm biến Laser với bước sóng đặc biệt (ví dụ: blue laser) giúp giảm thiểu tác động của bề mặt phản chiếu.

- Phủ bột mờ tạm thời: Phủ một lớp bột mờ mỏng lên chi tiết phản chiếu giúp phân tán ánh sáng đồng đều hơn.

4.3. Đảm Bảo Độ Chính Xác và Độ Lặp Lại (Accuracy and Repeatability)

Đảm bảo Độ Chính xác và Độ Lặp lại là yêu cầu bắt buộc đối với mọi hệ thống hướng dẫn robot 3D để được tin cậy trong các tác vụ sản xuất. Độ chính xác (Accuracy) liên quan đến mức độ gần của kết quả đo với giá trị thực, trong khi Độ lặp lại (Repeatability) đề cập đến mức độ nhất quán của các phép đo lặp đi lặp lại.

- Yêu cầu hiệu chuẩn (Calibration) nghiêm ngặt: Hệ thống 3D phải trải qua quy trình Hiệu chuẩn (Calibration) nghiêm ngặt giữa cảm biến và cánh tay robot (Hand-Eye Calibration), việc này sử dụng các vật mẫu chuẩn có độ chính xác đã được chứng nhận để ánh xạ tọa độ cảm biến về tọa độ robot.

- Kiểm tra MPE: Các nhà sản xuất thường phải đáp ứng tiêu chuẩn MPE (Maximum Permissible Error), việc này xác nhận rằng sai số tối đa của hệ thống nằm trong giới hạn cho phép của ứng dụng, đảm bảo robot duy trì độ lặp lại cao.

- Kiểm soát Môi trường: Kiểm soát chặt chẽ nhiệt độ và độ rung giúp giảm thiểu các yếu tố ngoại cảnh ảnh hưởng đến độ chính xác của hệ thống quang học.

5. Kết Luận

Thị giác máy 3D đã khẳng định vai trò là công nghệ nền tảng sống còn trong việc định vị và hướng dẫn robot trong sản xuất công nghiệp, việc này vượt xa giới hạn của các phương pháp lập trình truyền thống. Khả năng thu thập dữ liệu Point Cloud với độ chính xác micron cho phép robot thực hiện kiểm tra toàn diện, tự động hóa các quy trình phức tạp như Bin Picking và hàn thích ứng.

Khi các nhà máy tiếp tục hướng tới mô hình Nhà máy Thông minh (Smart Factory) và Công nghiệp 4.0, việc áp dụng các công nghệ như Structured Light và Laser Line Scanners cùng với các phương pháp phân tích tiên tiến sẽ trở thành tiêu chuẩn. Việc đối phó hiệu quả với các thách thức kỹ thuật như xử lý bề mặt quang học và đảm bảo độ chính xác cao là chìa khóa để khai thác triệt để tiềm năng của Robot 3D Guidance trong việc nâng cao hiệu suất, giảm chi phí phế liệu, và duy trì chất lượng sản phẩm dẫn đầu thị trường.