Thị giác máy (Machine Vision)

Thị Giác Máy Trong Ngành Điện Tử: Tăng Tốc Kiểm Tra PCB, Tối Ưu Lắp Ráp Linh Kiện SMT Bằng Công Nghệ AI

Thị giác máy trong ngành điện tử đại diện cho công nghệ then chốt, công nghệ này giải quyết thách thức kép về độ chính xác và tốc độ trong kỷ nguyên linh kiện vi mô. Các thiết bị điện tử tiêu dùng và công nghiệp hiện đại yêu cầu kiểm tra chất lượng 100% không khoan nhượng, yêu cầu này vượt qua giới hạn của khả năng kiểm soát thủ công hoặc các công cụ đo lường truyền thống.

Machine Vision sử dụng kết hợp Camera độ phân giải cao và Camera 3D, các công cụ này cung cấp khả năng đo lường hình học chính xác tuyệt đối. Việc này đảm bảo tính toàn vẹn của PCB (Bảng mạch in) và quy trình lắp ráp linh kiện phức tạp. Tự động hóa được thúc đẩy bởi Thị giác máy giảm thiểu đáng kể tỷ lệ phế phẩm, đồng thời nó củng cố hệ thống kiểm soát quy trình sản xuất toàn diện. Bài viết này phân tích chi tiết ứng dụng của Thị giác máy trong chuỗi sản xuất cốt lõi của ngành điện tử, nội dung bao gồm kiểm tra PCB và lắp ráp linh kiện SMT.

1. Ứng Dụng Kiểm Tra PCB (Bảng Mạch In) Tự Động – Đảm Bảo Tính Toàn Vẹn Của Mạch

1.1. AOI (Automated Optical Inspection) – Công Cụ Kiểm Tra PCB Hiện Đại Nhất

AOI là hệ thống kiểm tra chất lượng tự động chủ yếu được sử dụng để xác minh tính toàn vẹn của PCB tại nhiều giai đoạn của dây chuyền sản xuất. Hệ thống này thay thế phương pháp kiểm tra thủ công, phương pháp này vốn chậm chạp, tốn kém và không đáng tin cậy khi kích thước mạch giảm. AOI sử dụng Camera độ phân giải cao và kỹ thuật chiếu sáng đặc biệt để chụp nhiều hình ảnh của bo mạch, sau đó nó so sánh hình ảnh thực tế này với dữ liệu tham chiếu (Golden Board) hoặc mô hình thiết kế CAD. Việc so sánh này giúp phát hiện nhanh chóng các lỗi bề mặt, các lỗi này bao gồm ngắn mạch, hở mạch hoặc các vấn đề liên quan đến chất lượng bề mặt đồng.

1.2. Kiểm Tra Lỗi Mạch và Lỗi In Paste

Kiểm tra PCB tự động phát hiện các lỗi vật lý trên bo mạch, các lỗi này bao gồm đứt mạch, ngắn mạch, trầy xước và sai lệch đường dẫn đồng với độ chính xác vượt trội. Công nghệ này đặc biệt quan trọng trong việc kiểm tra lỗi in kem hàn (solder paste inspection – SPI), việc này được thực hiện bằng cách sử dụng đo lường hình học 3D. Camera 3D chiếu ánh sáng có cấu trúc để thu thập dữ liệu chiều cao tại hàng ngàn điểm trên kem hàn, dữ liệu này giúp hệ thống xác định chính xác thể tích, độ cao và độ đồng đều của kem hàn. Sự phân tích đo lường hình học này là cực kỳ quan trọng, nó đảm bảo lượng kem hàn tối ưu cho mỗi pad hàn, việc này ngăn chặn 80% khuyết tật hàn phát sinh sau này.

1.3. Vai Trò Của AI và Deep Learning Trong Nhận Dạng Khuyết Tật PCB Phức Tạp

Thuật toán Deep Learning đóng vai trò thiết yếu trong việc phân loại và nhận dạngkhuyết tật PCB phức tạp, những khuyết tật này thường khó xác định bằng các quy tắc lập trình truyền thống. Các mô hình AI được đào tạo trên tập dữ liệu khổng lồ của các loại PCB lỗi, mô hình này cho phép hệ thống phân biệt giữa nhiễu hình ảnh (ví dụ: phản xạ ánh sáng không đều) và khuyết tật thực sự.

Việc sử dụng Deep Learning trong AOI giúp giảm đáng kể tỷ lệ cảnh báo sai (false alarms), tỷ lệ này làm lãng phí thời gian của kỹ sư vận hành. Khả năng nhận dạng này mở rộng phạm vi kiểm tra chất lượng, bao gồm cả các lỗi nhẹ hoặc lỗi thẩm mỹ, những lỗi này vẫn cần được kiểm soát quy trình chặt chẽ.

2. Ứng Dụng Kiểm Tra Lắp Ráp Linh Kiện và Mối Hàn

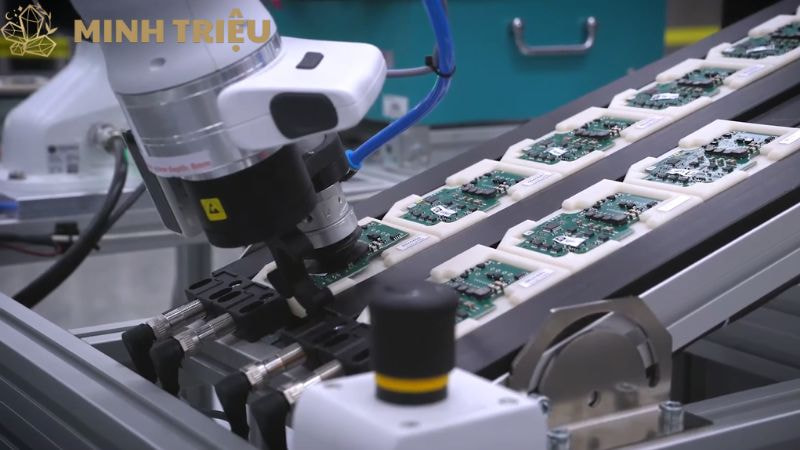

2.1. Robot Vision Guidance Trong Lắp Ráp Linh Kiện SMT

Các robot Pick-and-Place sử dụng Thị giác máy để định vị chính xác vị trí và hướng của linh kiện điện tử trước khi lắp ráp SMT lên PCB đã chuẩn bị. Lắp ráp linh kiện ngày nay yêu cầu độ chính xác định vị cực cao, thường phải đạt dưới 50 micromet (một nửa chiều rộng sợi tóc người). Thị giác máy cung cấp tọa độ (x, y, θ) thời gian thực cho đầu gắp robot, tọa độ này được sử dụng để điều chỉnh vị trí và góc xoay. Việc điều chỉnh này đảm bảo căn chỉnh hoàn hảo chân linh kiện với pad hàn. Tự động hóa quá trình này bằng robot và Machine Vision loại bỏ hoàn toàn các lỗi lắp ráp do sai lệch, đây là nguyên nhân hàng đầu gây ra phế phẩm sau khi nung chảy.

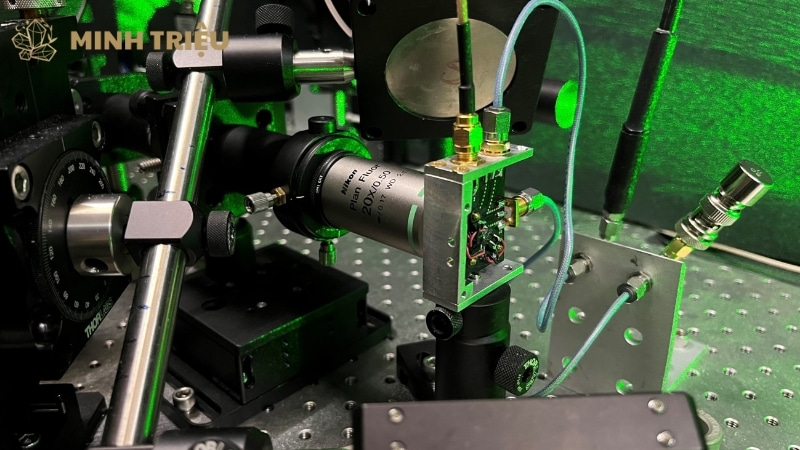

2.2. Kiểm Tra Mối Hàn 3D (Solder Joint Inspection) Bằng Camera 3D

Việc kiểm tra mối hàn sau khi nung chảy (reflow) là bước tối quan trọng, bước này đảm bảo độ chính xác và độ tin cậy của toàn bộ sản phẩm điện tử hoàn thiện. Thị giác máy sử dụng Camera 3D (công nghệ Phase Shift hoặc Moiré Fringe) để đo lường hình học hình dạng và thể tích của từng mối hàn riêng lẻ.

Sự phân tích đo lường hình học này xác định các khuyết tật nghiêm trọng, các khuyết tật này bao gồm cầu hàn (bridging), hàn hở (non-wetting), thiếu thiếc (insufficient solder), hoặc hàn lạnh (cold solder). Dữ liệu 3D cho phép hệ thống xác minh mối hàn tuân thủ các tiêu chuẩn công nghiệp như IPC-A-610, tiêu chuẩn này quy định chiều cao, góc tiếp xúc và thể tích tối thiểu để đảm bảo độ bền cơ học và điện tử.

Bảng 1: So Sánh Phương Pháp Kiểm Tra Mối Hàn Trong Ngành Điện Tử

| Tiêu Chí | Kiểm Tra Mối Hàn 2D (Cũ) | Kiểm Tra Mối Hàn 3D (Thị Giác Máy) | Lợi Ích Vượt Trội |

| Đo Lường Hình Học | Chỉ đo diện tích (2D) | Đo thể tích, chiều cao, góc tiếp xúc (3D) | Xác minh chính xác độ đồng đều thể tích thiếc. |

| Phát hiện Khuyết Tật | Gặp khó khăn với các lỗi bị che khuất (Shadowing) | Phát hiện hàn hở, hàn lạnh và khuyết tật chân linh kiện BGA. | Tăng đáng kể độ tin cậy của kiểm tra mối hàn. |

| Kiểm Soát Quy Trình | Dữ liệu hạn chế, chỉ phản hồi lỗi lớn | Cung cấp thông số thời gian thực về độ chính xác của máy hàn. | Tối ưu hóa quy trình và giảm phế phẩm tái diễn. |

2.3. Xác Minh Sự Hiện Diện/Đúng Loại Linh Kiện

Thị giác máy thực hiện kiểm tra chất lượng để xác minh rằng mỗi linh kiện điện tử được lắp ráp không chỉ đúng vị trí (Presence/Absence) mà còn đúng loại và đúng hướng (Polarity). Hệ thống sử dụng Camera độ phân giải cao kết hợp với thuật toán Deep Learning để đọc các mã định danh nhỏ, các mã này bao gồm mã Part Number và mã vạch 2D trên thân chip. Thuật toán nhận dạng mẫu và màu sắc được áp dụng để xác minh sự định hướng (ví dụ: điểm chấm polarity trên tụ điện), việc này là cần thiết để tránh lỗi chức năng của mạch. Kiểm tra lắp ráp toàn diện này đóng vai trò là hàng rào bảo vệ cuối cùng, hàng rào này ngăn chặn lỗi linh kiện đi vào sản phẩm cuối.

3. Tích Hợp Dữ Liệu và Kiểm Soát Quy Trình

3.1. Kiểm Soát Quy Trình (SPC) Thời Gian Thực

Thị giác máy cung cấp dữ liệu kiểm tra chất lượng thời gian thực để theo dõi và điều chỉnh máy lắp ráp và hàn, việc này được thực hiện thông qua Kiểm soát Quy trình Thống kê (SPC). Mỗi thông số đo lường hình học, từ chiều cao kem hàn đến thể tích mối hàn, được thu thập và phân tích liên tục. Hệ thống sẽ phát hiện xu hướng trôi dạt (drift) của thiết bị sớm, xu hướng này xảy ra trước khi quy trình sản xuất vượt khỏi dung sai cho phép. Việc này cho phép can thiệp tự động hoặc cảnh báo tức thời cho kỹ sư, việc này giúp điều chỉnh robot hoặc máy in kem hàn. Kiểm soát quy trình thời gian thực này là yếu tố then chốt, yếu tố này giảm thiểu phế phẩm bằng cách giữ cho quy trình luôn nằm trong giới hạn kiểm soát.

3.2. Truy Xuất Nguồn Gốc và Minh Bạch Hóa Dữ Liệu

Liên kết kết quả kiểm tra PCB và lắp ráp linh kiện với số lô sản xuất hoặc ID bo mạch là yêu cầu bắt buộc, yêu cầu này đảm bảo truy xuất nguồn gốc hoàn hảo từ linh kiện đến sản phẩm cuối cùng. Mỗi PCB được quét mã vạch và mọi kết quả kiểm tra chất lượng (bao gồm hình ảnh khuyết tật và thông số đo lường hình học) đều được lưu trữ vào hồ sơ số của bo mạch đó.

Việc này cung cấp Minh bạch hóa dữ liệu toàn diện, Minh bạch hóa dữ liệu này cho phép nhà sản xuất nhanh chóng xác định nguyên nhân gốc rễ (Root Cause Analysis) của bất kỳ phế phẩm nào xảy ra sau này. Khả năng truy xuất nguồn gốc này là cực kỳ quan trọng, nó hỗ trợ các yêu cầu bảo hành và tuân thủ các quy định ngành nghiêm ngặt về chất lượng sản phẩm điện tử.

3.3. Lợi Ích Vượt Trội Về Kinh Tế và Hiệu Suất

Thị giác máy trong ngành điện tử mang lại Lợi ích vượt trội đáng kể, bao gồm việc giảm đáng kể chi phí vận hành liên quan đến làm lại và loại bỏ phế phẩm. Tự động hóa 100% kiểm tra chất lượng loại bỏ sự chậm trễ và sai sót của kiểm tra thủ công, việc này tăng hiệu suất và thông lượng của dây chuyền sản xuất. Việc phát hiện khuyết tật sớm, đặc biệt là ở giai đoạn in kem hàn (PCB) thay vì sau khi nung chảy, giúp tiết kiệm chi phí làm sạch và lắp đặt lại linh kiện.

Bảng 2: Hiệu Quả Tối Ưu Hóa Quy Trình Nhờ Dữ Liệu Thị Giác Máy

| Giai Đoạn Sản Xuất | Khuyết Tật Ngăn Ngừa | Công Cụ Thị Giác Máy | Độ Chính Xác Tiêu Chuẩn |

| In Kem Hàn | Thiếu thiếc, cầu hàn | AOI Camera 3D (SPI) | ±10µm (micromet) |

| Lắp Ráp Linh Kiện | Lệch vị trí, sai polarity | Robot Vision Guidance | ±50µm |

| Hàn Nung Chảy | Hàn lạnh, thể tích không đủ | Kiểm tra mối hàn AOI 3D | Tuân thủ Tiêu chuẩn IPC-A-610 |

| PCB Hoàn Thiện | Lỗi chức năng, lỗi thẩm mỹ | Deep Learning AOI/AXI | 100% kiểm tra chất lượng |

4. Kết Luận

Thị giác máy trong ngành điện tử đã khẳng định vai trò là công nghệ không thể thiếu, công nghệ này đảm bảo độ chính xác và độ tin cậy của mọi linh kiện điện tử được sản xuất. Lợi ích vượt trội của việc kiểm tra PCB và lắp ráp linh kiện tự động bằng AOI và Camera 3D là rõ ràng, chúng bao gồm việc giảm phế phẩm và tăng hiệu suất. Tự động hóa này không chỉ là nâng cấp, tự động hóa này là điều kiện tiên quyết cho sự tồn tại và phát triển trong môi trường cạnh tranh khốc liệt.

Tương lai của Machine Vision hướng tới sự tích hợp sâu hơn của Deep Learning và Camera 3D vào các quy trình vi mô hơn. Điều này bao gồm việc kiểm tra linh kiện bán dẫn (Semiconductor Inspection) và đóng gói chip cấp độ wafer, nơi độ chính xác được tính bằng nanomet. Tự động hóa và AI sẽ tiếp tục định hình lại sản xuất điện tử, thúc đẩy ngành này tiến vào Công nghiệp 4.0 với chất lượng không lỗi.