Thị giác máy (Machine Vision)

Mastering Quality Control: Ứng Dụng Đột Phá Của Nhận dạng Hình Dạng và Mẫu Vật (Pattern Matching) Trong Machine Vision

Nhận dạng hình dạng và mẫu vật (Pattern Matching) là công nghệ nền tảng của Machine Vision, cho phép hệ thống máy tính tự động định vị, đo lường và xác minh các đối tượng trong sản xuất công nghiệp. Công nghệ này không chỉ giúp kiểm soát chất lượng hình học và lắp ráp mà còn nâng cao độ chính xác, tốc độ trong các quy trình kiểm tra phức tạp, đóng vai trò then chốt trong tự động hóa.

1. Tầm quan trọng của Nhận dạng Hình Dạng và Mẫu Vật (Pattern Matching)

Thế giới của sản xuất công nghiệp hiện đại đã vượt ra khỏi những giới hạn của kiểm tra thủ công. Không chỉ dừng lại ở việc đọc các mã hóa đơn giản như mã vạch và mã QR, Machine Vision (Thị giác máy) còn đảm nhận vai trò phức tạp hơn: khả năng “nhìn” và “hiểu” các đặc điểm vật lý của sản phẩm.

Nền tảng của khả năng này chính là Nhận dạng hình dạng và mẫu vật – một chức năng cốt lõi cho phép hệ thống máy tính tìm kiếm, định vị và xác minh sự hiện diện cũng như tính toàn vẹn của một đối tượng hoặc một cấu trúc cụ thể trong hình ảnh.

Trong các dây chuyền sản xuất công nghiệp tốc độ cao, đặc biệt là trong các ngành công nghệ cao như điện tử, ô tô và dược phẩm, sai lệch dù là nhỏ nhất về hình học, vị trí lắp đặt linh kiện, hay mẫu in đều có thể dẫn đến lỗi nghiêm trọng, gây ảnh hưởng đến hiệu suất, độ an toàn và uy tín thương hiệu.

Con người, với giới hạn về tốc độ và sự tập trung, không thể kiểm tra 100% chi tiết trong hàng ngàn sản phẩm mỗi giờ. Đây là lúc Machine Vision và Nhận dạng hình dạng và mẫu vật cung cấp giải pháp số hóa hoàn hảo.

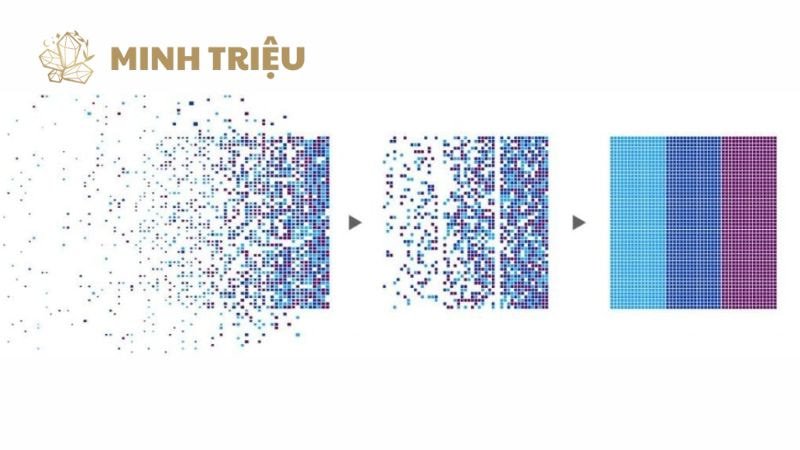

Bằng cách sử dụng các thuật toán mạnh mẽ, hệ thống có thể được “dạy” để nhận biết một “mẫu chuẩn” (Golden Template) – một hình ảnh hoặc mô hình hình học của sản phẩm hoàn hảo – và sau đó tự động tìm kiếm vị trí của mẫu đó trên hình ảnh sản phẩm thực tế đang chạy trên băng tải. Quá trình này được gọi là Pattern Matching.

Mục tiêu cuối cùng không chỉ là tìm thấy mẫu, mà là sử dụng vị trí chính xác đó làm điểm tham chiếu để thực hiện hàng loạt các tác vụ quan trọng: kiểm tra kích thước, kiểm tra lắp ráp, hướng dẫn robot, và phát hiện khuyết tật.

2. Các Phương pháp Cốt lõi của Nhận dạng Hình Dạng và Mẫu Vật

Các thuật toán Nhận dạng hình dạng và mẫu vật truyền thống trong Machine Vision được chia thành nhiều nhóm chính, mỗi nhóm có ưu điểm và hạn chế riêng, phù hợp với các điều kiện sản xuất công nghiệp khác nhau.

2.1. Geometric Pattern Matching (Ghép Mẫu Hình học)

Geometric Pattern Matching là phương pháp được ưa chuộng nhất trong sản xuất công nghiệp vì tính ổn định và khả năng chịu lỗi cao.

Nguyên lý hoạt động: Thay vì so sánh trực tiếp các giá trị pixel (vốn rất nhạy cảm với ánh sáng), thuật toán này tập trung vào việc trích xuất và lưu trữ các đặc điểm hình học của mẫu chuẩn, chẳng hạn như các đường nét (Edges), góc cạnh, và độ cong. Khi tìm kiếm, nó sẽ tìm kiếm sự sắp xếp tương đồng của các đặc điểm hình học này trên hình ảnh thực tế.

Ưu điểm vượt trội:

- Bất biến với ánh sáng (Illumination Invariance): Vì chỉ sử dụng thông tin hình học, thuật toán gần như không bị ảnh hưởng bởi sự thay đổi về cường độ hoặc hướng chiếu sáng.

- Bất biến với góc độ (Rotation and Scale Invariance): Có khả năng nhận diện và định vị mẫu vật ngay cả khi chúng bị xoay 360 độ hoặc có sự thay đổi nhẹ về kích thước (ví dụ: do vật liệu co lại).

- Chịu biến dạng (Occlusion Handling): Có thể tìm thấy mẫu vật ngay cả khi chúng bị che khuất một phần (ví dụ: bị che khuất 10-20% bởi linh kiện khác).

Ứng dụng: Đây là giải pháp tiêu chuẩn để định vị chính xác các đối tượng có hình dạng rõ ràng như lỗ khoan, các chân cắm trên PCB, hoặc các cạnh của vỏ điện thoại, làm cơ sở cho các phép đo lường và định vị robot.

2.2. Correlation-Based Matching (Ghép Mẫu Dựa trên Tương quan)

Phương pháp này là kỹ thuật tìm kiếm mẫu cơ bản nhất, dựa trên việc so sánh cường độ pixel.

- Nguyên lý hoạt động: Thuật toán di chuyển mẫu chuẩn (một ma trận pixel) trên toàn bộ hình ảnh thực tế và tính toán hệ số tương quan (Correlation Coefficient) tại mỗi vị trí. Vị trí nào có hệ số tương quan cao nhất (tức là sự trùng khớp về màu sắc/cường độ pixel) sẽ được xác định là vị trí của mẫu vật.

- Ưu điểm: Tốc độ nhanh và đơn giản trong tính toán.

- Hạn chế: Cực kỳ nhạy cảm với thay đổi ánh sáng, độ tương phản và góc xoay. Chỉ phù hợp khi điều kiện kiểm tra rất ổn định (ví dụ: mẫu vật luôn nằm ở cùng một góc độ và ánh sáng không đổi).

- Ứng dụng: Kiểm tra tem nhãn hoặc logo có màu sắc đặc trưng trong môi trường kiểm soát nghiêm ngặt.

2.3. Feature Extraction (Trích xuất Đặc trưng)

Phương pháp này tập trung vào việc xác định các điểm đặc trưng (Keypoints) duy nhất trên vật thể.

- Nguyên lý hoạt động: Sử dụng các thuật toán như SIFT (Scale-Invariant Feature Transform) hoặc SURF (Speeded Up Robust Features) để tìm kiếm các điểm không thay đổi (Invariant points) trên mẫu vật, ví dụ: góc nhọn, điểm giao nhau của các đường nét. Sau đó, nó so sánh sự sắp xếp của các điểm này trong hình ảnh thực tế.

- Ưu điểm: Khả năng chịu biến đổi về tỷ lệ (Scale) và góc xoay (Rotation) rất tốt, hoạt động hiệu quả hơn Correlation Matching khi đối mặt với sự thay đổi nhẹ về hình dạng.

- Ứng dụng: Sử dụng rộng rãi trong các hệ thống robot gắp đặt phức tạp và các bài toán định vị mẫu vật không có hình dạng hình học rõ ràng, hoặc khi cần nhận dạng vật thể từ nhiều góc độ khác nhau.

3. Nâng cao Hiệu suất với Deep Learning Pattern Matching

Mặc dù các phương pháp truyền thống như Geometric Pattern Matching rất mạnh mẽ, chúng vẫn gặp khó khăn khi đối mặt với các thách thức thực tế như nhiễu, bề mặt không đồng nhất, và sự thay đổi vật liệu. Sự ra đời của Học sâu (Deep Learning) đã mở ra một kỷ nguyên mới cho Nhận dạng hình dạng và mẫu vật.

3.1. Giới hạn của Phương pháp Truyền thống

Các thuật toán truyền thống hoạt động dựa trên các quy tắc được lập trình sẵn. Chúng dễ dàng thất bại khi:

- Mẫu vật nằm trên nền có hoa văn phức tạp.

- Sản phẩm được làm từ vật liệu có độ tương phản thấp hoặc có đặc tính quang học phức tạp (ví dụ: màng nhựa mờ, vải dệt).

- Lỗi ngoại lai (Occlusion/Distortion) do bọt khí, keo dán, hoặc vết bẩn che khuất một phần mẫu.

3.2. Deep Learning Pattern Matching: Sự linh hoạt tối đa

Deep Learning (Học sâu) Pattern Matching sử dụng Mạng nơ-ron tích chập (Convolutional Neural Networks – CNN) để vượt qua những giới hạn này.

- Khả năng học đặc điểm trừu tượng: Thay vì được lập trình để tìm kiếm các cạnh hoặc pixel, mô hình Deep Learning tự động học và trích xuất các đặc điểm trừu tượng (Abstract Features) mang tính nhận dạng cao. Điều này cho phép hệ thống nhận biết một mẫu vật ngay cả khi nó bị biến dạng, méo mó, hoặc nằm trong môi trường nhiễu loạn cao.

- Tính linh hoạt và chịu lỗi: Mô hình có thể được huấn luyện trên hàng ngàn hình ảnh mẫu vật ở các điều kiện ánh sáng, góc độ, và chất lượng khác nhau. Kết quả là khả năng nhận dạng hình dạng và mẫu vật cực kỳ mạnh mẽ, ngay cả khi đối tượng bị che khuất một phần lớn.

- Ứng dụng: Tìm kiếm tem nhãn bị nhăn trên chai lọ, nhận diện logo trên bao bì có hoa văn phức tạp, hoặc định vị các chi tiết kim loại bị rỉ sét nhẹ.

3.3. Phương pháp Anomaly Detection (Phát hiện Bất thường)

Đây là một kỹ thuật Deep Learning đặc biệt hiệu quả trong kiểm tra bề mặt và ngoại quan mà không cần xác định trước loại lỗi.

- Nguyên lý hoạt động: Mô hình được huấn luyện chỉ bằng hình ảnh sản phẩm đạt chuẩn (hình ảnh không có lỗi). Sau đó, khi kiểm tra một sản phẩm mới, bất kỳ sự sai khác nào so với mô hình “hoàn hảo” đã học được (vết trầy, vết bẩn, móp méo) đều sẽ được đánh dấu là lỗi hoặc bất thường (Anomaly).

- Lợi ích: Giảm đáng kể thời gian thu thập dữ liệu (không cần thu thập hàng ngàn ảnh lỗi), và đặc biệt hữu ích trong sản xuất công nghiệp nơi các loại lỗi có thể rất đa dạng và hiếm khi lặp lại.

- Ứng dụng: Kiểm tra chất lượng bề mặt vật liệu dệt, kính, hoặc các bề mặt không có kết cấu đồng nhất mà các phương pháp truyền thống khó có thể phân biệt giữa lỗi và kết cấu tự nhiên.

4. Ứng dụng Chuyên sâu trong Kiểm soát Chất lượng Công nghiệp

Khả năng Nhận dạng hình dạng và mẫu vật là nền tảng cho bốn lĩnh vực ứng dụng quan trọng trong sản xuất công nghiệp, mang lại độ chính xác ở cấp độ micromet và tốc độ kiểm tra vượt trội.

4.1. Kiểm tra Lắp ráp và Định vị Linh kiện (Assembly Verification)

Mục tiêu là đảm bảo rằng mọi thành phần được lắp ráp đúng vị trí và đúng hướng.

- Định vị Chính xác PCB: Sử dụng Geometric Pattern Matching để xác định các điểm neo (Fiducial Marks) hoặc góc cạnh của PCB với độ chính xác dưới 5 micromet. Vị trí này là cơ sở để hệ thống kiểm tra tất cả các linh kiện khác.

- Kiểm tra Linh kiện Bị thiếu/Lắp sai: Hệ thống tìm kiếm mẫu vật của từng linh kiện (chip, tụ điện, đầu nối) và so sánh vị trí, hướng quay của chúng với mẫu chuẩn. Ví dụ, đảm bảo chip được lắp đúng hướng (Orientation Check) và không có chân cắm nào bị cong vênh.

- Ứng dụng Robot: Vị trí chính xác do Pattern Matching cung cấp là đầu vào cho robot gắp đặt (Pick-and-Place) hoặc robot hàn, đảm bảo thao tác được thực hiện ở tọa độ chính xác.

4.2. Kiểm tra Bề mặt và Ngoại quan (Surface Inspection)

Phát hiện các khuyết tật về vật lý mà mắt người khó nhận ra.

- Phát hiện Khuyết tật Hình học: Pattern Matching có thể được sử dụng để tìm kiếm các đường viền hoàn hảo của sản phẩm. Bất kỳ sự gián đoạn nào trên đường viền đó (ví dụ: vết móp trên thân lon, vết nứt trên chi tiết nhựa) sẽ được đánh dấu là lỗi.

- Kiểm tra In ấn và Logo: Hệ thống tìm kiếm và định vị mẫu in logo hoặc thông tin sản phẩm, sau đó sử dụng các thuật toán so sánh cường độ hoặc Anomaly Detection để phát hiện lỗi in mờ, in thiếu, hoặc lệch màu.

- Bề mặt không đồng nhất: Đối với vật liệu như da, gỗ, hoặc sợi carbon, Deep Learning Pattern Matching có thể được huấn luyện để bỏ qua sự thay đổi tự nhiên của vật liệu và chỉ phát hiện các khuyết tật nhân tạo (vết cắt, trầy xước).

4.3. Định vị và Đo lường Chính xác (Gauging)

Đây là chức năng quan trọng nhất, nơi Machine Vision thay thế các thiết bị đo lường vật lý (như thước cặp hay máy đo CMM).

- Thiết lập Điểm Tham chiếu (Reference Points): Pattern Matching định vị các mẫu hình học quan trọng (ví dụ: tâm lỗ khoan, đỉnh góc) trên chi tiết. Các điểm này sau đó được sử dụng làm mốc tọa độ (Coordinate System) tuyệt đối cho các phép đo.

- Đo lường Kích thước: Từ các điểm tham chiếu đã xác định, hệ thống thực hiện các phép đo lường chính xác cao (Gauging) như đường kính, khoảng cách giữa hai điểm, độ dày, hoặc độ thẳng. Độ chính xác thường đạt đến cấp độ micromet, vượt xa khả năng của các thiết bị đo lường truyền thống trong môi trường sản xuất công nghiệp tốc độ cao.

- Đảm bảo Dung sai (Tolerance): Kết quả đo được so sánh với dung sai kỹ thuật nghiêm ngặt của sản phẩm.

4.4. Hỗ trợ Robot Gắp đặt (Pick-and-Place) và Phân loại

Pattern Matching là bộ não của robot tự động hóa.

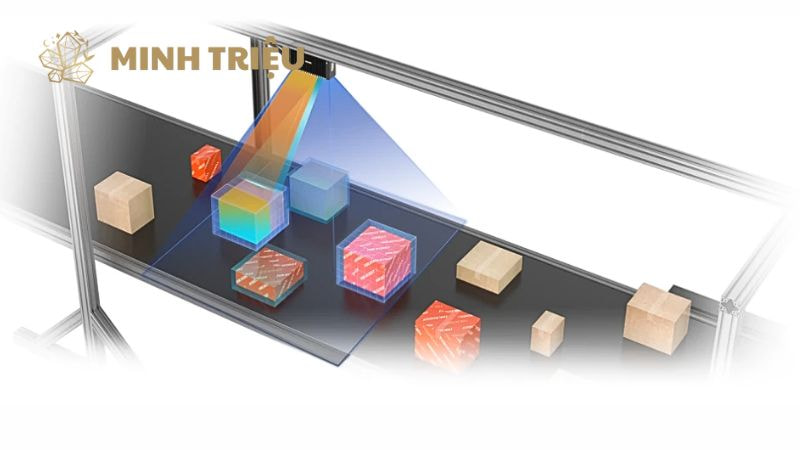

- Bin Picking (Gắp vật thể ngẫu nhiên): Đây là một trong những thách thức khó nhất. Robot sử dụng hệ thống Machine Vision 3D (thường là camera lập thể hoặc laser profiler) kết hợp với Pattern Matching để nhận dạng hình dạng và mẫu vật của các chi tiết nằm ngổn ngang trong thùng chứa, tính toán vị trí, góc xoay và độ sâu để gắp chính xác mà không va chạm với các chi tiết khác.

- Phân loại (Sorting): Sau khi Pattern Matching xác định và phân loại thành công hình dạng sản phẩm (ví dụ: phân biệt các loại linh kiện điện tử khác nhau trong cùng một khay), robot hoặc cơ cấu truyền động sẽ thực hiện việc phân loại tự động.

5. Thách thức và Giải pháp Tối ưu hóa trong Triển khai Thực tế

Mặc dù Nhận dạng hình dạng và mẫu vật là một công cụ mạnh mẽ, việc triển khai nó trong sản xuất công nghiệp luôn phải đối mặt với các thách thức môi trường và kỹ thuật.

5.1. Thách thức về Ánh sáng và Tương phản Khó lường

Sự thay đổi ánh sáng tự nhiên, bề mặt phản quang cao, hoặc vật liệu hấp thụ ánh sáng gây khó khăn cho việc trích xuất các đường nét (Edges) rõ ràng.

Giải pháp Tối ưu hóa Ánh sáng (Lighting): Sử dụng các kỹ thuật chiếu sáng phức tạp đã đề cập, nhưng tập trung vào việc tạo ra sự tương phản tối đa chỉ ở các khu vực chứa mẫu vật cần tìm:

- Ánh sáng phân cực (Polarized Light): Loại bỏ các điểm sáng chói (hotspots) và phản xạ gương trên kim loại hoặc nhựa bóng, giúp Machine Vision nhìn xuyên qua ánh sáng phản xạ để thấy được bề mặt bên dưới.

- Ánh sáng Đa góc độ (Multi-Angle Lighting): Sử dụng nhiều nguồn sáng từ các góc độ khác nhau để đảm bảo các đặc điểm hình học luôn được chiếu sáng và hiển thị rõ ràng.

5.2. Thách thức về Tốc độ Xử lý và Tính toán

Trong sản xuất công nghiệp, quyết định phải được đưa ra trong vài mili giây. Các thuật toán phức tạp đòi hỏi sức mạnh tính toán lớn.

Giải pháp Tối ưu hóa Phần cứng và Thuật toán:

- Sử dụng Smart Camera: Các camera thông minh (Smart Camera) tích hợp bộ xử lý và phần mềm Machine Vision trên cùng một thiết bị, cho phép xử lý ảnh ngay tại nguồn (Edge Computing), giảm thiểu độ trễ truyền dữ liệu.

- Tăng tốc bằng FPGA/GPU: Đối với các tác vụ Pattern Matching phức tạp hoặc Deep Learning, sử dụng các card tăng tốc (GPU hoặc FPGA) để xử lý song song, cho phép hệ thống duy trì tốc độ kiểm tra hàng trăm sản phẩm mỗi phút.

5.3. Thách thức về Biến đổi Hình học và Ngoại lai

Sản phẩm thực tế luôn có sự sai khác về hình học so với mô hình CAD do dung sai vật liệu, hoặc bị biến dạng nhẹ trong quá trình gia công.

Giải pháp Linh hoạt Hóa Thuật toán:

- Deep Learning Pattern Matching: Áp dụng mô hình Deep Learning để học các biến thể chấp nhận được của hình dạng (Morphological Variations), giúp hệ thống không báo lỗi giả (False Reject) khi gặp sản phẩm đạt chuẩn nhưng có biến dạng nhỏ.

- Kỹ thuật Trừu tượng hóa Mẫu: Đối với Geometric Pattern Matching, chỉ tập trung vào các đặc điểm hình học quan trọng nhất (ví dụ: chỉ sử dụng 4 cạnh ngoài cùng) và bỏ qua các chi tiết nhỏ, không quan trọng, tăng khả năng chịu lỗi của thuật toán.

5.4. Thách thức về Độ chính xác của Phép đo

Đảm bảo độ chính xác tuyệt đối (Sub-pixel Accuracy) trong phép đo lường.

Giải pháp Tối ưu hóa Độ phân giải và Hiệu chuẩn:

- Sử dụng ống kính Telecentric: Loại bỏ lỗi sai về phối cảnh (Perspective Error), đảm bảo kích thước đối tượng không bị thay đổi dù nằm gần hay xa camera.

- Hiệu chuẩn Sub-pixel: Các thuật toán Pattern Matching hiện đại có thể xác định vị trí của cạnh (Edges) với độ chính xác nhỏ hơn 1 pixel (Sub-pixel Accuracy), cho phép các phép đo đạt độ chính xác micromet.

6. Kết luận

Nhận dạng hình dạng và mẫu vật không chỉ là một tính năng mà là nền tảng cốt lõi của mọi hệ thống kiểm soát chất lượng bằng Machine Vision trong sản xuất công nghiệp. Bằng cách kết hợp sức mạnh của Geometric Pattern Matching truyền thống với sự linh hoạt của Deep Learning, công nghệ này đã giúp doanh nghiệp đạt được mục tiêu sản xuất Zero-Defect và truy vết sản phẩm hoàn hảo. Tương lai sẽ chứng kiến sự tích hợp sâu hơn của AI, cho phép Pattern Matching không chỉ kiểm tra lỗi mà còn đưa ra các cảnh báo sớm và tự động điều chỉnh quy trình sản xuất (Predictive Quality), từ đó giảm thiểu lãng phí và tối đa hóa hiệu quả hoạt động.