Thị giác máy (Machine Vision)

Phát hiện lỗi và khuyết tật bề mặt bằng Machine Vision: Nâng tầm kiểm soát chất lượng

Trong bối cảnh ngành sản xuất toàn cầu đang chuyển mình mạnh mẽ sang mô hình tự động hóa, việc đảm bảo chất lượng sản phẩm trở thành một yếu tố sống còn. Các khuyết tật bề mặt, dù nhỏ đến đâu, cũng có thể ảnh hưởng nghiêm trọng đến chức năng, độ bền và tính thẩm mỹ của sản phẩm. Historically, quá trình kiểm tra ngoại quan (visual inspection) phụ thuộc vào khả năng quan sát của con người. Con người thực hiện công việc này nhưng gặp phải nhiều hạn chế đáng kể: sự mệt mỏi, thiếu tập trung và tính chủ quan dẫn đến kết quả không đồng nhất.

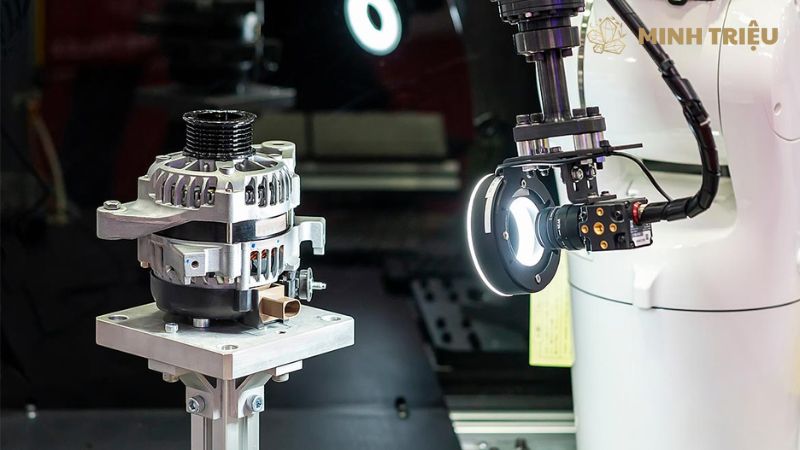

Các sản phẩm có tốc độ sản xuất cao hoặc thiết kế phức tạp làm cho việc kiểm tra thủ công trở nên kém hiệu quả và tốn kém. Sự ra đời của Machine Vision cung cấp một giải pháp đột phá, thay thế “mắt người” bằng “mắt máy” để phát hiện lỗi một cách tự động, chính xác và nhất quán. Bài viết này phân tích vai trò then chốt của công nghệ Machine Vision trong việc phát hiện lỗi và khuyết tật bề mặt.

1. Các loại lỗi và khuyết tật bề mặt thường gặp

Việc phân loại lỗi và khuyết tật bề mặt là bước đầu tiên và quan trọng nhất để xây dựng một hệ thống Machine Vision hiệu quả. Hệ thống phân loại các lỗi dựa trên đặc điểm vật lý của chúng. Việc hiểu rõ từng loại khuyết tật cho phép các kỹ sư lựa chọn phương pháp chiếu sáng và thuật toán xử lý ảnh phù hợp. Các khuyết tật này có thể là kết quả của quá trình sản xuất không hoàn hảo, va chạm vật lý, hoặc các yếu tố môi trường.

1.1. Phân loại theo hình dạng

Các khuyết tật này được nhận diện bằng hình dạng và kích thước vật lý của chúng trên bề mặt.

- Vết nứt: Vết nứt là một đường hở trên bề mặt vật liệu, thường do quá trình nhiệt hoặc ứng suất cơ học quá lớn. Hệ thống kiểm tra các vết nứt bằng cách tìm kiếm các đường thẳng hoặc đường cong bất thường có độ tương phản cao so với bề mặt.

- Vết trầy xước: Vết trầy xước là các đường rãnh nông gây ra do va chạm hoặc ma sát. Việc phát hiện chúng yêu cầu hệ thống chiếu sáng đặc biệt, thường là chiếu sáng góc xiên, để tạo bóng và làm nổi bật các vết này.

- Vết lõm/bể: Vết lõm là các biến dạng vật lý xuất hiện khi bề mặt bị nén lại. Hệ thống sử dụng các thuật toán phân tích hình dạng 3D hoặc phân tích độ tương phản để tìm ra các khu vực có chiều cao không đồng đều.

1.2. Phân loại theo đặc tính

Các khuyết tật này được nhận diện dựa trên các đặc tính về màu sắc hoặc vật lý.

- Vết bẩn: Vết bẩn là sự hiện diện của các chất lạ như dầu mỡ, bụi bẩn, hoặc hóa chất trên bề mặt. Hệ thống kiểm tra chúng bằng cách phân tích màu sắc hoặc độ sáng không đồng nhất.

- Lỗi màu sắc: Lỗi màu sắc bao gồm sai lệch màu so với màu chuẩn hoặc sự xuất hiện của các đốm màu không đồng nhất. Hệ thống sử dụng phân tích màu sắc để xác định các vùng màu không phù hợp.

- Lỗi in ấn: Lỗi in ấn trên bao bì sản phẩm bao gồm nhòe, mờ, sai vị trí, hoặc thiếu ký tự. Machine Vision sử dụng công cụ nhận dạng mẫu để so sánh chữ in với một mẫu chuẩn.

| Loại khuyết tật | Nguyên nhân phổ biến | Phương pháp kiểm tra bằng Machine Vision |

| Vết nứt, vết trầy xước | Va chạm, ma sát, ứng suất nhiệt | Chiếu sáng góc xiên, thuật toán xử lý ảnh biên |

| Vết lõm, vết bể | Va chạm, lực cơ học | Chiếu sáng kết hợp, phân tích bề mặt 3D |

| Vết bẩn, lỗi màu | Quy trình sản xuất, môi trường | Phân tích màu sắc, phân tích độ sáng |

2. Quá trình phát hiện lỗi tự động với Machine Vision

Quá trình phát hiện lỗi tự động với Machine Vision tuân theo một quy trình ba bước logic. Mỗi bước đóng vai trò quan trọng để đảm bảo kết quả đo chính xác và tin cậy.

2.1. Bước 1: Thu nhận hình ảnh

Giai đoạn đầu tiên, nơi hệ thống thu thập dữ liệu hình ảnh từ sản phẩm. Giai đoạn này yêu cầu việc sử dụng camera công nghiệp tốc độ cao, độ phân giải cao để chụp lại hình ảnh sản phẩm. Tuy nhiên, hình ảnh chỉ hữu ích khi được chiếu sáng đúng cách. Hệ thống chiếu sáng chuyên dụng đóng vai trò quyết định trong việc làm nổi bật các khuyết tật bề mặt. Ví dụ, chiếu sáng nền (backlight) phù hợp để phát hiện lỗ thủng hoặc các đường viền.

Chiếu sáng khuếch tán (diffuse light) lý tưởng cho các bề mặt phản chiếu, trong khi chiếu sáng góc xiên (darkfield) là phương pháp tối ưu để làm nổi bật các vết trầy xước và vết nứt nhỏ. Sự kết hợp giữa camera công nghiệp và chiếu sáng chuyên dụng tạo ra hình ảnh có chất lượng cao, là nền tảng cho các bước phân tích sau này.

2.2. Bước 2: Xử lý hình ảnh thực hiện

Việc làm sạch và chuẩn bị hình ảnh trước khi phân tích. Hình ảnh thô từ camera thường chứa nhiễu và các yếu tố không mong muốn. Các thuật toán xử lý ảnh áp dụng các kỹ thuật để cải thiện chất lượng hình ảnh, làm cho các khuyết tật dễ dàng được nhận diện hơn.

- Lọc nhiễu (Noise Filtering): Thuật toán này loại bỏ các điểm ảnh không mong muốn, cải thiện độ sắc nét của hình ảnh.

- Tăng cường độ tương phản (Contrast Enhancement): Kỹ thuật này điều chỉnh độ sáng và độ tương phản của hình ảnh, làm cho sự khác biệt giữa khuyết tật và bề mặt nền trở nên rõ ràng hơn.

- Phân đoạn hình ảnh (Image Segmentation): Phân đoạn là quá trình chia hình ảnh thành các khu vực hoặc đối tượng có ý nghĩa. Quá trình này giúp hệ thống tách riêng các khuyết tật khỏi phần còn lại của sản phẩm.

2.3. Bước 3: Phân tích và nhận dạng lỗi

Giai đoạn cuối cùng, nơi hệ thống đưa ra quyết định về sự tồn tại của lỗi. Sau khi hình ảnh đã được xử lý, hệ thống sử dụng các công cụ nhận dạng mẫu để so sánh hình ảnh thực tế với một mẫu chuẩn. Một số hệ thống sử dụng các thuật toán học máy truyền thống, có thể được huấn luyện để nhận biết các đặc điểm lỗi cụ thể.

Với các khuyết tật bề mặt phức tạp và không đồng nhất, ứng dụng AI/Deep Learning là một lựa chọn tối ưu. Các mô hình học sâu có thể tự học và nhận biết các loại lỗi chưa từng gặp trước đây, nâng cao khả năng phân loại và giảm thiểu tỷ lệ sai sót. Sự kết hợp giữa Machine Vision và học sâu tạo ra một hệ thống mạnh mẽ, có khả năng tự động thích ứng với các thay đổi trong quy trình sản xuất.

3. Lợi ích vượt trội khi áp dụng Machine Vision trong phát hiện khuyết tật bề mặt

Việc áp dụng Machine Vision để phát hiện lỗi và khuyết tật bề mặt mang lại một loạt các lợi ích chiến lược, tác động tích cực đến toàn bộ chuỗi giá trị sản xuất.

- Nâng cao chất lượng sản phẩm: Hệ thống đảm bảo 100% sản phẩm được kiểm tra, loại bỏ hoàn toàn khả năng bỏ sót các lỗi nhỏ. Việc này dẫn đến chất lượng sản phẩm đồng nhất và đáng tin cậy. Các doanh nghiệp có thể tự tin vào chất lượng sản phẩm đầu ra, tăng sự hài lòng của khách hàng và giảm chi phí bảo hành.

- Tăng tốc độ sản xuất: Machine Vision thực hiện việc kiểm tra với tốc độ cực kỳ nhanh, vượt xa khả năng của con người. Một hệ thống có thể kiểm tra hàng trăm sản phẩm mỗi phút, đảm bảo không làm gián đoạn tốc độ của dây chuyền sản xuất.

- Giảm chi phí: Chi phí nhân công cho việc kiểm tra ngoại quan được tiết kiệm đáng kể. Đồng thời, việc phát hiện lỗi sớm giúp giảm lãng phí nguyên vật liệu và chi phí xử lý sản phẩm lỗi. Hệ thống cung cấp thông tin phản hồi ngay lập tức, cho phép các nhà sản xuất điều chỉnh quy trình để ngăn ngừa lỗi tái diễn.

- Thu thập dữ liệu: Một trong những lợi ích quan trọng nhất là khả năng thu thập và phân tích dữ liệu về lỗi. Hệ thống ghi lại thông tin chi tiết về loại lỗi, vị trí và tần suất, cung cấp insight giá trị. Các nhà quản lý sử dụng dữ liệu này để phân tích nguyên nhân gốc rễ của lỗi, thực hiện các cải tiến quy trình và tối ưu hóa kiểm soát chất lượng một cách liên tục.

4. Ứng dụng thực tế của Machine Vision trong các ngành công nghiệp

Công nghệ Machine Vision đã trở thành một công cụ không thể thiếu trong nhiều ngành công nghiệp. Mỗi ngành sử dụng công nghệ này để giải quyết các vấn đề cụ thể liên quan đến khuyết tật bề mặt.

4.1. Ngành ô tô

- Kiểm tra mối hàn: Hệ thống Machine Vision kiểm tra các mối hàn trên thân xe, đảm bảo chúng có kích thước, vị trí và chất lượng đúng chuẩn.

- Phát hiện vết xước: Camera công nghiệp kết hợp với hệ thống chiếu sáng phát hiện các vết xước nhỏ trên bề mặt sơn xe, đảm bảo tính thẩm mỹ của sản phẩm cuối cùng.

4.2. Ngành điện tử

- Kiểm tra mạch in (PCB): Machine Vision kiểm tra mạch in (PCB) để phát hiện các lỗi như đoản mạch, hở mạch hoặc các vết bẩn.

- Kiểm tra chân linh kiện: Hệ thống xác minh rằng các chân linh kiện (pin) không bị cong hoặc gãy.

4.3. Ngành dệt may

- Phát hiện lỗi sợi: Machine Vision kiểm tra bề mặt vải để phát hiện các lỗi như đứt sợi, lỗi màu hoặc các khuyết tật dệt. Đây là một trong những tính năng vô cùng quan trọng giảm thiểu được tối đa quá trình làm việc trong ngành này. Ứng dụng này vừa tiết kiệm thời gian vừa tiết kiệm chi phí một cách tối đa.

4.4. Ngành thực phẩm và đồ uống

- Kiểm tra bao bì sản phẩm: Hệ thống xác minh rằng bao bì sản phẩm không bị rách, nhãn mác được dán đúng vị trí và thông tin in trên bao bì rõ ràng.

- Phát hiện lỗi nắp chai: Machine Vision kiểm tra nắp chai để đảm bảo chúng được đóng kín và không bị lỏng.

5. Kết luận

Machine Vision đóng vai trò không thể thay thế trong việc phát hiện lỗi và khuyết tật bề mặt. Nó đã chuyển đổi cách các nhà sản xuất tiếp cận kiểm soát chất lượng, thay thế sự thiếu nhất quán của con người bằng sự chính xác và tốc độ của máy móc. Triển vọng của công nghệ này là vô cùng lớn. Việc tích hợp Machine Vision với sản xuất thông minh và nhà máy 4.0 mở ra khả năng tối ưu hóa toàn bộ quy trình sản xuất, từ việc dự đoán lỗi đến tự động điều chỉnh các thông số vận hành. Các hệ thống này không chỉ phát hiện lỗi mà còn cung cấp dữ liệu quý giá giúp các nhà sản xuất đưa ra quyết định sáng suốt.