Hệ thống DCS

Tối Ưu Hóa Năng Lượng Trong Sản Xuất Với DCS: Chìa Khóa Cho Hiệu Quả và Bền Vững

Trong bối cảnh sản xuất công nghiệp hiện đại, chi phí năng lượng chiếm một phần đáng kể trong tổng chi phí vận hành, ảnh hưởng trực tiếp đến lợi nhuận của doanh nghiệp. Hơn nữa, những áp lực về bảo vệ môi trường và phát triển bền vững đang buộc các nhà máy phải tìm kiếm những giải pháp tối ưu hóa năng lượng triệt để. Hệ thống Điều khiển Phân tán (DCS), vốn là trái tim của mọi quy trình sản xuất, giờ đây đang trở thành một công cụ mạnh mẽ để quản lý và tối ưu hóa tiêu thụ năng lượng một cách thông minh và hiệu quả. Bài viết này sẽ khám phá cách DCS chuyển đổi từ một hệ thống điều khiển đơn thuần thành một nền tảng quản lý năng lượng chiến lược, giúp các doanh nghiệp không chỉ giảm chi phí mà còn nâng cao vị thế cạnh tranh.

1. Tầm quan trọng của việc tối ưu hóa năng lượng trong sản xuất

1.1. Lợi ích kinh tế và môi trường của việc tối ưu hóa năng lượng

Tối ưu hóa năng lượng mang lại nhiều lợi ích kinh tế và môi trường đáng kể cho doanh nghiệp. Việc giảm chi phí vận hành là một trong những lợi ích rõ rệt nhất, khi năng lượng chiếm tỷ trọng lớn trong chi phí sản xuất, đặc biệt là trong các ngành công nghiệp nặng như xi măng, luyện kim hay hóa chất. Một nghiên cứu của Bộ Năng lượng Hoa Kỳ cho thấy, việc cải thiện hiệu suất năng lượng 10% có thể tương đương với việc tăng 5% doanh thu.

Bên cạnh đó, tối ưu hóa năng lượng cũng giúp doanh nghiệp giảm lượng khí thải carbon, đáp ứng các tiêu chuẩn môi trường ngày càng nghiêm ngặt và xây dựng hình ảnh một thương hiệu bền vững. Điều này không chỉ giúp tuân thủ các quy định pháp luật mà còn thu hút những khách hàng và nhà đầu tư quan tâm đến trách nhiệm xã hội và môi trường.

1.2. Tối ưu hóa năng lượng là yếu tố then chốt để nâng cao hiệu quả sản xuất

Tối ưu hóa năng lượng là yếu tố then chốt để nâng cao hiệu quả sản xuất vì nó tạo ra mối liên kết trực tiếp giữa việc giảm tiêu thụ năng lượng và hiệu suất tổng thể của quy trình sản xuất. Bằng cách theo dõi và điều chỉnh việc sử dụng năng lượng, doanh nghiệp có thể xác định và loại bỏ các điểm lãng phí, từ đó nâng cao hiệu suất và giảm thời gian chết của thiết bị.

Một quy trình hoạt động hiệu quả về năng lượng thường là một quy trình được vận hành tối ưu, từ đó cải thiện chất lượng sản phẩm và giảm chi phí bảo trì. Việc tối ưu hóa năng lượng không chỉ đơn thuần là tiết kiệm chi phí, mà còn là một phần không thể thiếu trong chiến lược quản lý sản xuất tinh gọn và hiệu quả.

2. Vai trò cốt lõi của DCS trong quản lý và giám sát năng lượng

Hệ thống DCS đóng vai trò cốt lõi trong quản lý và giám sát năng lượng bằng cách cung cấp một nền tảng tập trung để thu thập, phân tích và điều khiển các thiết bị liên quan đến năng lượng. Vai trò này chuyển DCS từ một hệ thống điều khiển đơn thuần thành một trung tâm quản lý năng lượng chiến lược, giúp các nhà máy có được cái nhìn toàn diện và chính xác về mô hình tiêu thụ của mình.

2.1. Thu thập dữ liệu năng lượng thời gian thực

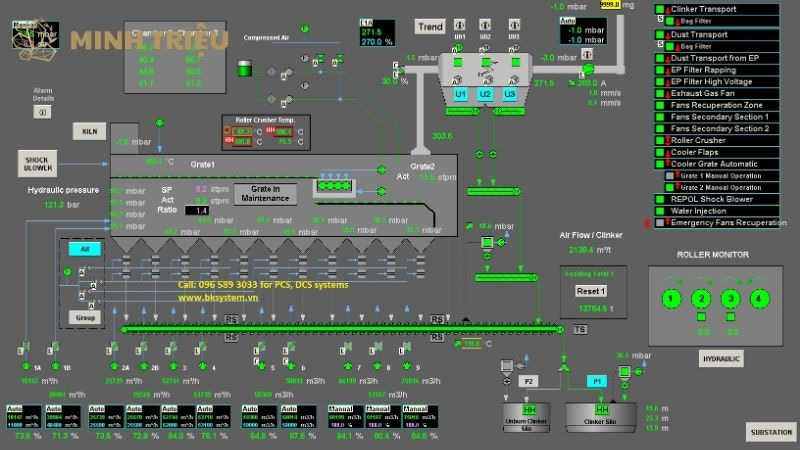

DCS thu thập dữ liệu năng lượng trong thời gian thực thông qua khả năng tích hợp linh hoạt với nhiều loại thiết bị đo lường khác nhau. Các cảm biến và đồng hồ đo điện, lưu lượng kế hơi nước, khí nén, và nước làm mát đều có thể được kết nối trực tiếp với Hệ thống DCS.

DCS sẽ liên tục thu thập dữ liệu từ các thiết bị này, cung cấp một bức tranh tổng quan và chi tiết về việc tiêu thụ năng lượng của từng khu vực, từng thiết bị và từng quy trình sản xuất. Điều này cho phép người vận hành và quản lý nhận diện nhanh chóng các điểm nóng về năng lượng, nơi tiêu thụ vượt quá mức bình thường, từ đó đưa ra các biện pháp can thiệp kịp thời.

2.2. Phân tích và báo cáo tự động

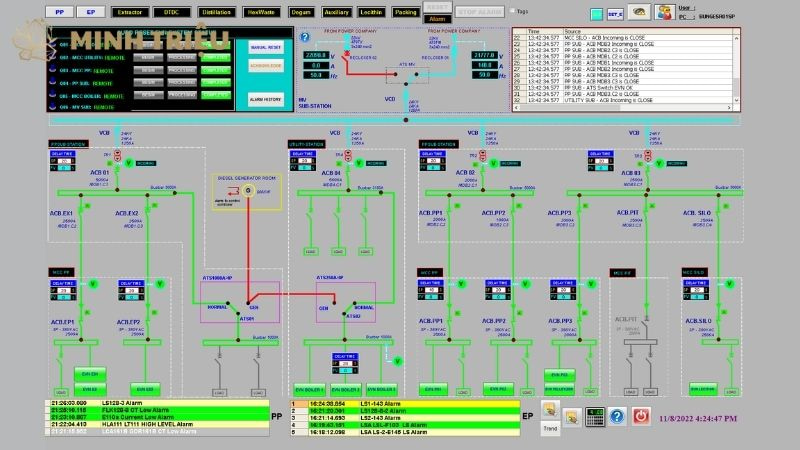

DCS tự động thực hiện phân tích dữ liệu và tạo ra các báo cáo chi tiết về năng lượng. Hệ thống có khả năng xử lý lượng dữ liệu khổng lồ thu thập được, xác định các xu hướng tiêu thụ, và chỉ ra các điểm tiêu thụ năng lượng cao không hợp lý.

Những báo cáo này có thể bao gồm các biểu đồ xu hướng, biểu đồ so sánh, và các chỉ số hiệu suất năng lượng (Energy Performance Indicators – EnPIs). DCS cũng có thể tạo ra các cảnh báo tự động khi tiêu thụ năng lượng vượt quá ngưỡng cho phép, giúp người quản lý có thể đưa ra các quyết định chiến lược dựa trên dữ liệu chính xác, thay vì dựa vào phỏng đoán hay các báo cáo thủ công có độ trễ.

3. Các chiến lược tối ưu hóa năng lượng thông qua DCS

Hệ thống DCS là nền tảng để triển khai nhiều chiến lược tối ưu hóa năng lượng khác nhau, từ điều khiển tự động đến quản lý tải đỉnh, giúp doanh nghiệp đạt được hiệu quả cao nhất.

3.1. Điều khiển tự động dựa trên nhu cầu (Demand-based Control)

DCS thực hiện điều khiển tự động dựa trên nhu cầu bằng cách tự động điều chỉnh hoặc tắt các thiết bị không cần thiết dựa trên các điều kiện quy trình sản xuất và nhu cầu thời gian thực.

Ví dụ: trong một hệ thống HVAC (Hệ thống sưởi, thông gió và điều hòa không khí), DCS có thể tự động giảm hoạt động của quạt hoặc máy bơm khi không gian không có người sử dụng. Trong các nhà máy thông minh, DCS có thể áp dụng các thuật toán phức tạp để xác định tải tối thiểu cần thiết cho một quy trình sản xuất cụ thể và điều chỉnh tốc độ động cơ, công suất bơm hay tốc độ quạt tương ứng, từ đó giảm lãng phí năng lượng một cách đáng kể.

3.2. Điều chỉnh thông số quy trình (Process Parameter Optimization)

DCS điều chỉnh các thông số quy trình sản xuất để giảm tiêu thụ năng lượng mà không ảnh hưởng đến chất lượng sản phẩm. Các nhà máy có thể sử dụng DCS để tự động điều chỉnh nhiệt độ, áp suất, lưu lượng, và tốc độ nhằm tìm ra điểm vận hành tối ưu nhất. Một trong những công cụ mạnh mẽ nhất là điều khiển dự đoán theo mô hình (MPC), cho phép DCS dự đoán kết quả của các thay đổi và tìm ra điểm cân bằng tối ưu giữa hiệu suất, chất lượng và tiêu thụ năng lượng.

Ví dụ: trong một lò nung xi măng, DCS có thể sử dụng MPC để điều chỉnh tỷ lệ nguyên liệu và nhiệt độ lò nung, giảm tiêu thụ nhiên liệu mà vẫn đảm bảo chất lượng clinker.

4. Ứng dụng công nghệ tiên tiến để tối ưu hóa năng lượng

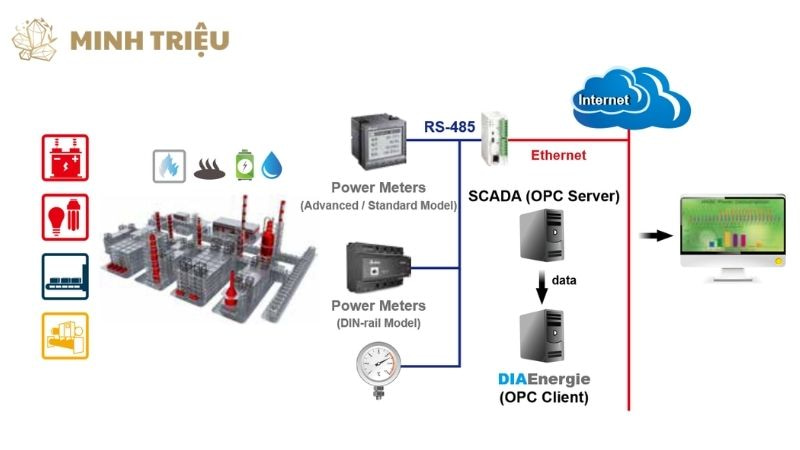

DCS không đứng một mình mà thường được tích hợp với các công nghệ tiên tiến khác như Big Data và Machine Learning, tạo ra một hệ thống tối ưu hóa năng lượng thông minh hơn.

4.1. Phân tích dữ liệu lớn (Big Data) và Học máy (Machine Learning)

Phân tích dữ liệu lớn (Big Data) và Học máy (Machine Learning) đóng vai trò quan trọng trong việc tối ưu hóa năng lượng bằng cách sử dụng dữ liệu lịch sử để xây dựng các mô hình dự đoán. Các mô hình này có thể phân tích hàng terabyte dữ liệu thời gian thực từ Hệ thống DCS để tìm ra các mối quan hệ phức tạp giữa các thông số quy trình sản xuất, điều kiện môi trường, và mức tiêu thụ năng lượng.

Ví dụ: Một mô hình Machine Learning có thể dự đoán mức tiêu thụ năng lượng của một máy bơm dựa trên áp suất đầu ra, lưu lượng, và độ nhớt của chất lỏng. Điều này giúp các nhà máy xác định được mức tiêu thụ năng lượng bất thường (anomaly detection) và đưa ra các khuyến nghị tối ưu, thậm chí tự động điều chỉnh quy trình để đạt được hiệu suất cao nhất.

4.2. Tích hợp với hệ thống quản lý năng lượng (Energy Management System – EMS)

DCS có thể tích hợp với hệ thống quản lý năng lượng (EMS) như thế nào? DCS truyền dữ liệu thời gian thực đến các hệ thống EMS để phân tích sâu hơn và quản lý toàn diện. Trong khi DCS tập trung vào việc điều khiển và tối ưu hóa các quy trình cấp thấp, EMS lại cung cấp cái nhìn tổng quan về tiêu thụ năng lượng trên toàn bộ nhà máy hoặc thậm chí là toàn bộ doanh nghiệp. Sự tích hợp này tạo ra một hệ sinh thái quản lý năng lượng thống nhất, nơi dữ liệu từ DCS được sử dụng để:

- Đánh giá hiệu quả năng lượng của từng khu vực.

- So sánh hiệu suất giữa các ca làm việc hoặc các nhà máy khác nhau.

- Lập kế hoạch và báo cáo về mục tiêu tối ưu hóa năng lượng.

- Xây dựng các mô hình dự báo chính xác hơn về nhu cầu năng lượng trong tương lai.

5. Lợi ích thực tiễn và ví dụ điển hình

Việc sử dụng DCS để quản lý năng lượng giúp nâng cao hiệu quả của các thiết bị chính, đặc biệt là những thiết bị có vai trò quan trọng và tiêu tốn nhiều năng lượng. DCS có thể điều khiển tốc độ của máy nén khí, bơm, quạt và lò nung để chúng hoạt động ở điểm hiệu quả nhất. Bằng cách giảm thiểu tốc độ quay không cần thiết, DCS không chỉ giảm tiêu thụ điện năng mà còn giảm hao mòn cơ học, từ đó kéo dài tuổi thọ của thiết bị và giảm chi phí bảo trì đáng kể.

Việc áp dụng DCS trong tối ưu hóa năng lượng đã mang lại những thành công đáng kể trong nhiều ngành công nghiệp.

- Nhà máy Hóa chất: Một nhà máy sản xuất hóa chất đã sử dụng DCS để tối ưu hóa hệ thống hơi nước và lò hơi. DCS tự động điều chỉnh tỷ lệ nhiên liệu và không khí, duy trì áp suất và nhiệt độ hơi ổn định, dẫn đến giảm 12% tiêu thụ nhiên liệu và tăng hiệu suất lò hơi lên 5%.

- Nhà máy Sản xuất Giấy: DCS được ứng dụng để điều khiển tốc độ máy, nhiệt độ sấy, và lượng hóa chất sử dụng trong các quy trình sản xuất giấy. Hệ thống này giúp giảm lãng phí điện năng và hơi nước, đồng thời duy trì độ ẩm và độ dày của giấy trong phạm vi cho phép.

- Ngành Dược phẩm: DCS giúp kiểm soát nhiệt độ và độ ẩm trong các phòng sạch, giảm tiêu thụ năng lượng của hệ thống HVAC và đảm bảo môi trường sản xuất luôn tuân thủ các tiêu chuẩn nghiêm ngặt.

6. Kết luận

Hệ thống DCS đóng vai trò gì trong việc tối ưu hóa năng lượng? Hệ thống DCS không chỉ là một công cụ để điều khiển quy trình sản xuất mà còn là một nền tảng quản lý năng lượng toàn diện, giúp các nhà máy tự động hóa việc giám sát, phân tích và tối ưu hóa tiêu thụ năng lượng.

Bằng cách tích hợp với các công nghệ tiên tiến như Big Data và AI, DCS cho phép các doanh nghiệp chuyển từ việc tiêu thụ năng lượng thụ động sang một chiến lược năng lượng chủ động, thông minh và hiệu quả. Việc đầu tư vào DCS cho mục tiêu này là một bước đi chiến lược, không chỉ mang lại lợi ích kinh tế mà còn góp phần vào sự phát triển bền vững của ngành sản xuất công nghiệp.