Hệ thống DCS

Nguyên lý hoạt động cơ bản của DCS: Bức tranh toàn cảnh về hệ thống điều khiển phân tán

Hệ thống Điều khiển Phân tán (DCS) không chỉ là một thuật ngữ kỹ thuật, mà là trái tim và bộ não của các nhà máy sản xuất hiện đại. Để thực sự làm chủ một quy trình công nghiệp, việc nắm bắt nguyên lý hoạt động cơ bản của DCS là điều cốt yếu. Đây là một hệ thống tinh vi, được thiết kế để điều khiển và giám sát các quy trình phức tạp ở quy mô lớn, đảm bảo hiệu suất, an toàn và tối ưu hóa tối đa.

1. DCS là gì và tại sao nó quan trọng?

1.1. Khái niệm và bối cảnh lịch sử

Hệ thống DCS, viết tắt của Distributed Control System, là một hệ thống điều khiển tự động hóa được phát triển để thay thế các bảng điều khiển tập trung lớn và cồng kềnh. Trước khi có DCS, các nhà máy lớn sử dụng các hệ thống điều khiển tập trung, nơi một bộ điều khiển duy nhất chịu trách nhiệm cho tất cả các hoạt động.

Nhược điểm lớn nhất của kiến trúc này là điểm lỗi đơn: nếu bộ điều khiển trung tâm gặp sự cố, toàn bộ quy trình sản xuất có thể bị đình trệ, gây ra thiệt hại lớn. Sự ra đời của DCS vào những năm 1970 đã mở ra một kỷ nguyên mới.

Bằng cách phân tán các chức năng điều khiển và xử lý tới các bộ xử lý chuyên dụng đặt gần các thiết bị tại hiện trường, DCS đã giải quyết triệt để vấn đề này. Kiến trúc phân tán này đảm bảo rằng sự cố ở một khu vực sẽ không ảnh hưởng đến các khu vực khác, từ đó nâng cao độ tin cậy và tính sẵn sàng của toàn bộ hệ thống.

1.2. Vị trí của DCS trong sản xuất công nghiệp

Trong một nhà máy sản xuất, DCS đóng vai trò là “trung tâm thần kinh”, kết nối và điều phối mọi hoạt động. Nó không chỉ đơn thuần là điều khiển một vài thiết bị, mà là quản lý một cách tổng thể toàn bộ quy trình, từ thu thập dữ liệu, phân tích, ra lệnh điều khiển cho đến giám sát và báo cáo.

Từ nhà máy điện, lọc hóa dầu, xi măng, giấy và bột giấy, cho đến ngành thực phẩm và đồ uống, hệ thống DCS đã trở thành xương sống của hoạt động sản xuất, giúp các nhà máy đạt được hiệu quả cao, tiết kiệm năng lượng, giảm chi phí và nâng cao chất lượng sản phẩm.

2. Các thành phần chính của DCS và chức năng chi tiết

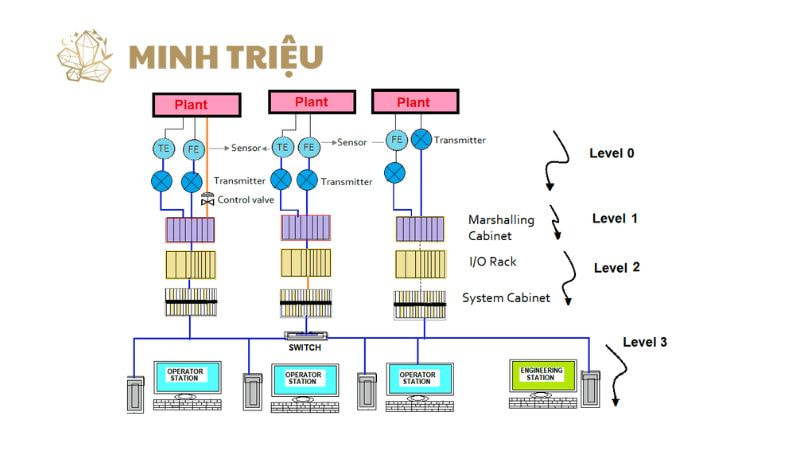

Để hiểu nguyên lý hoạt động cơ bản của DCS, cần phải xem xét kỹ lưỡng các thành phần cấu tạo nên nó. Hệ thống này được xây dựng trên một kiến trúc ba tầng, hoạt động ăn khớp với nhau để tạo ra một quy trình điều khiển liền mạch.

2.1. Tầng điều khiển (Control Layer)

Đây là tầng “cận kề” với hiện trường sản xuất, nơi mọi hoạt động điều khiển thực tế diễn ra.

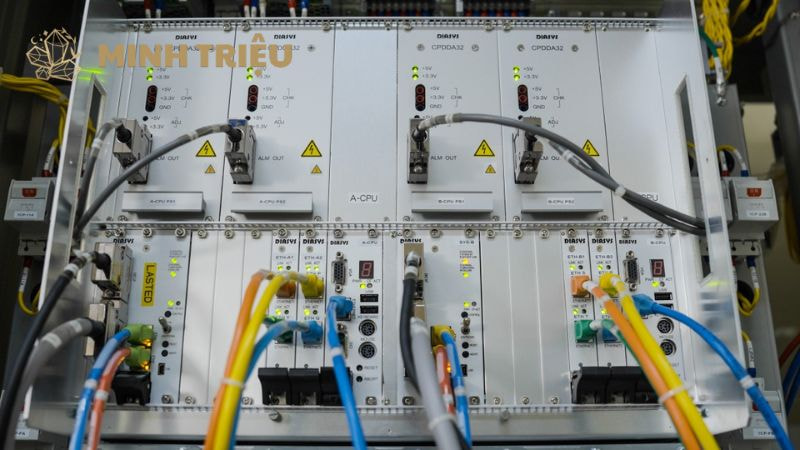

Bộ điều khiển phân tán (Controllers): Đây là “bộ não” thực sự của DCS. Các bộ điều khiển này là những thiết bị xử lý mạnh mẽ, được thiết kế chuyên biệt để hoạt động trong môi trường công nghiệp khắc nghiệt. Mỗi bộ điều khiển được giao nhiệm vụ quản lý một khu vực hoặc một nhóm thiết bị cụ thể.

Chẳng hạn, một bộ điều khiển có thể chịu trách nhiệm cho hệ thống lò nung, trong khi một bộ điều khiển khác quản lý hệ thống làm lạnh. Sự độc lập này là mấu chốt của nguyên lý hoạt động của DCS, cho phép hệ thống duy trì hoạt động ngay cả khi một bộ điều khiển bị lỗi.

Các bộ điều khiển này được lập trình để thực hiện hàng loạt các thuật toán điều khiển, từ những thuật toán đơn giản như điều khiển PID (Proportional-Integral-Derivative) cho đến các thuật toán phức tạp hơn như điều khiển mờ (Fuzzy Logic) hay điều khiển mô hình dự đoán (Model Predictive Control – MPC). Chúng liên tục thu thập dữ liệu từ các cảm biến, phân tích, và đưa ra các lệnh điều khiển một cách tức thời, đảm bảo các thông số quy trình luôn nằm trong giới hạn an toàn.

Module I/O (Input/Output Modules): Các module này đóng vai trò là “cổng giao tiếp” giữa bộ điều khiển và thế giới vật lý của nhà máy. Chức năng chính của module I/O là chuyển đổi tín hiệu.

- Tín hiệu đầu vào (Inputs): Module I/O thu thập các tín hiệu tương tự (analog) từ các cảm biến (ví dụ: tín hiệu 4−20mA từ cảm biến áp suất) và chuyển đổi chúng thành dữ liệu số mà bộ điều khiển có thể xử lý. Chúng cũng nhận các tín hiệu số (digital) từ các công tắc hay cảm biến trạng thái.

- Tín hiệu đầu ra (Outputs): Ngược lại, module I/O nhận lệnh điều khiển dạng số từ bộ điều khiển và chuyển đổi chúng thành tín hiệu tương tự (để điều khiển van) hoặc tín hiệu số (để bật/tắt motor). Sự đa dạng của các loại module I/O (analog, digital, counter, pulse,…) giúp DCS có thể tích hợp với gần như mọi loại thiết bị tại hiện trường.

2.2. Tầng vận hành (Operation Layer)

Đây là giao diện tương tác giữa con người và hệ thống, nơi mọi dữ liệu được trình bày trực quan và người vận hành có thể can thiệp khi cần.

- Giao diện người-máy (HMI – Human-Machine Interface): HMI là phần mềm cốt lõi của tầng này. Nó cung cấp một giao diện đồ họa thân thiện với người dùng trên màn hình máy tính, nơi người vận hành có thể theo dõi toàn bộ quy trình sản xuất một cách trực quan. Trên HMI, các nhà máy được mô phỏng bằng các sơ đồ dòng chảy, các biểu đồ xu hướng theo thời gian thực và các bảng thông số chi tiết. HMI cũng là nơi hiển thị các cảnh báo (alarms) khi có bất kỳ thông số nào vượt quá giới hạn an toàn, cho phép người vận hành kịp thời phát hiện và xử lý sự cố.

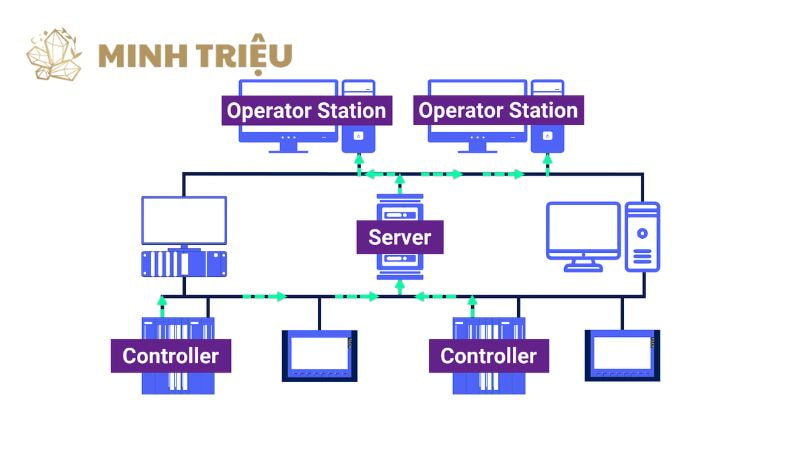

- Máy chủ: Các máy chủ trong DCS đóng vai trò lưu trữ và xử lý dữ liệu quy mô lớn. Chúng thu thập dữ liệu lịch sử từ các bộ điều khiển, tạo các báo cáo chi tiết, phân tích xu hướng và cung cấp nền tảng cho các ứng dụng quản lý sản xuất cao cấp hơn (MES – Manufacturing Execution System) hay các hệ thống ERP (Enterprise Resource Planning).

2.3. Tầng truyền thông (Communication Layer)

Tầng này là mạng lưới kết nối tất cả các thành phần của hệ thống DCS lại với nhau.

- Mạng truyền thông tốc độ cao: DCS sử dụng một mạng lưới truyền thông nội bộ mạnh mẽ và có độ tin cậy cao, thường là Ethernet hoặc các giao thức chuyên dụng cho công nghiệp như Profibus hay Foundation Fieldbus. Mạng này đảm bảo luồng dữ liệu giữa các bộ điều khiển, module I/O, máy chủ và HMI diễn ra nhanh chóng, liên tục và không bị gián đoạn. Hầu hết các hệ thống DCS hiện đại đều sử dụng kiến trúc mạng dự phòng (redundant network) để đảm bảo rằng nếu một đường truyền bị lỗi, hệ thống vẫn có thể hoạt động bình thường.

3. Nguyên lý hoạt động cơ bản của DCS – Một chu trình khép kín và tự động

Nguyên lý hoạt động của DCS có thể được tóm gọn trong một chu trình điều khiển khép kín, diễn ra liên tục và tự động.

3.1. Thu thập dữ liệu

Mọi hoạt động bắt đầu từ các cảm biến và thiết bị đo lường được lắp đặt tại các điểm quan trọng trong nhà máy. Các cảm biến này liên tục đo lường các đại lượng vật lý như nhiệt độ, áp suất, lưu lượng, độ pH,… Các giá trị này được chuyển thành tín hiệu điện và truyền về hệ thống DCS thông qua các module I/O. Đây là bước đầu tiên và quan trọng nhất, cung cấp dữ liệu “đầu vào” cho toàn bộ hệ thống.

3.2. Xử lý và phân tích dữ liệu

Dữ liệu đã được số hóa từ module I/O được truyền về bộ điều khiển tương ứng. Tại đây, bộ điều khiển thực hiện các thuật toán điều khiển đã được lập trình sẵn. Ví dụ:

- Đối với một vòng điều khiển đơn giản: Bộ điều khiển so sánh giá trị nhiệt độ thực tế của lò nung với giá trị cài đặt. Nếu nhiệt độ thấp hơn giá trị cài đặt, nó sẽ tính toán mức độ cần tăng nhiệt.

- Đối với một vòng điều khiển phức tạp (như điều khiển tầng): Giá trị đầu ra của một vòng điều khiển có thể trở thành giá trị cài đặt cho một vòng điều khiển khác. Chẳng hạn, tín hiệu ra từ vòng điều khiển nồng độ có thể điều chỉnh giá trị cài đặt của vòng điều khiển lưu lượng. Sự lồng ghép này cho phép DCS tối ưu hóa toàn bộ chuỗi quá trình sản xuất.

3.3. Ra lệnh điều khiển

Sau khi đã tính toán, bộ điều khiển sẽ tạo ra một tín hiệu điều khiển mới và gửi tới các thiết bị chấp hành thông qua module I/O. Các thiết bị này bao gồm van điều khiển (để điều chỉnh lưu lượng), motor (để tăng/giảm tốc độ), hay các bộ gia nhiệt (để điều chỉnh nhiệt độ).

Quá trình này diễn ra liên tục và với tốc độ rất cao, thường là trong khoảng mili giây, đảm bảo rằng mọi thay đổi nhỏ nhất trong quy trình đều được phát hiện và xử lý kịp thời, giữ cho toàn bộ hệ thống hoạt động ổn định.

3.4. Giám sát và tương tác của người vận hành

Trong khi vòng điều khiển khép kín diễn ra tự động, toàn bộ dữ liệu, bao gồm các giá trị hiện tại, giá trị lịch sử, và các cảnh báo, đều được hiển thị trên giao diện HMI. Người vận hành có thể theo dõi tình trạng của từng thiết bị, xem các biểu đồ xu hướng để dự đoán vấn đề, và can thiệp thủ công khi cần.

Hơn nữa, DCS còn cung cấp các tính năng quản lý cảnh báo (alarm management), cho phép người vận hành ưu tiên và xử lý các cảnh báo quan trọng nhất, nâng cao hiệu quả và an toàn.

4. So sánh DCS và PLC: Điểm nổi bật đặc trưng

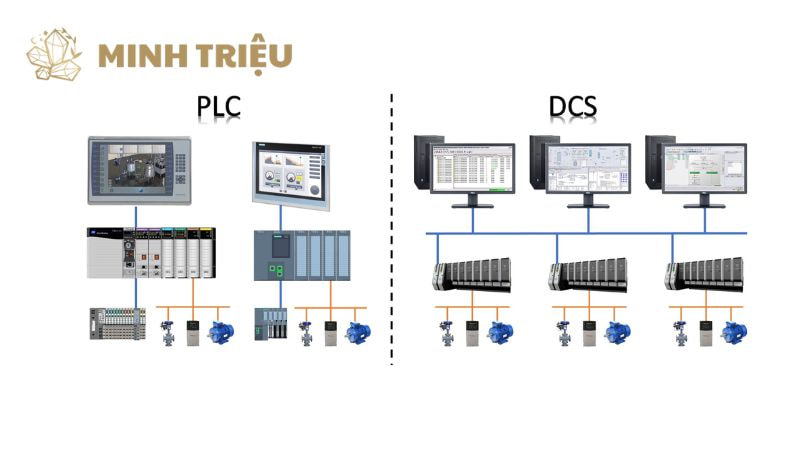

Mặc dù cả DCS và PLC đều là hệ thống tự động hóa, việc phân biệt chúng là rất quan trọng để lựa chọn công nghệ phù hợp.

- Kiến trúc: Đây là điểm khác biệt lớn nhất và là cốt lõi của nguyên lý hoạt động của DCS. PLC (Programmable Logic Controller) có kiến trúc tập trung, phù hợp cho các tác vụ điều khiển tuần tự và rời rạc, không đòi hỏi sự phối hợp phức tạp giữa nhiều thiết bị. Ngược lại, DCS được xây dựng trên một kiến trúc phân tán, với nhiều bộ điều khiển hoạt động độc lập và liên kết với nhau thông qua mạng tốc độ cao.

- Khả năng xử lý: PLC vượt trội trong các tác vụ logic, điều khiển bật/tắt, và các chuỗi tuần tự. Tuy nhiên, khi đối mặt với các vòng điều khiển liên tục và phức tạp, DCS lại thể hiện sức mạnh vượt trội. DCS được thiết kế để xử lý hàng ngàn vòng lặp điều khiển cùng lúc, thực hiện các thuật toán nâng cao, và tích hợp các chức năng quản lý quy trình ở mức cao.

- Ứng dụng: Do những khác biệt về kiến trúc và khả năng xử lý, PLC thường được sử dụng trong các hệ thống tự động hóa đơn lẻ như dây chuyền lắp ráp, máy đóng gói, hay các hệ thống điều khiển nhỏ. DCS là lựa chọn hàng đầu cho các ngành công nghiệp có quy trình phức tạp, đòi hỏi sự phối hợp đồng bộ và giám sát toàn diện như nhà máy lọc dầu, nhà máy điện, và các ngành công nghiệp hóa chất.

5. Kết luận

Nguyên lý hoạt động cơ bản của DCS cho thấy đây không chỉ là một hệ thống điều khiển đơn thuần, mà là một giải pháp toàn diện cho sản xuất công nghiệp hiện đại. Bằng cách kết hợp các bộ điều khiển phân tán, module I/O, giao diện HMI và mạng truyền thông mạnh mẽ, DCS đã mang lại sự ổn định, an toàn và hiệu quả vượt trội, trở thành nền tảng không thể thiếu để các nhà máy tiến tới mục tiêu tự động hóa hoàn toàn và xây dựng các nhà máy thông minh trong tương lai.