Hệ thống DCS

Các thành phần chính của DCS: Bộ điều khiển, I/O, HMI – Nền tảng của tự động hóa công nghiệp

Hệ thống điều khiển phân tán (DCS) đóng vai trò xương sống trong các ngành công nghiệp xử lý liên tục, từ lọc hóa dầu, nhiệt điện cho đến hóa chất. Để vận hành một cách hiệu quả, DCS được cấu thành từ ba khối chức năng cốt lõi: Bộ điều khiển (Controller), Module I/O, và Giao diện người-máy (HMI). Cùng nhau, các thành phần chính của DCS này tạo nên một hệ thống mạnh mẽ, linh hoạt và đáng tin cậy.

1. Tổng quan về Hệ thống DCS và vai trò của các thành phần chính

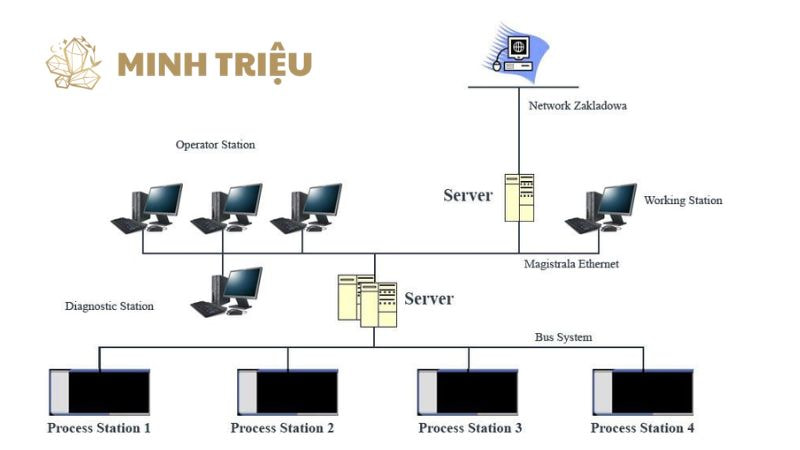

Hệ thống điều khiển phân tán (DCS), ra đời từ những năm 1970, là một bước tiến vượt bậc so với các hệ thống điều khiển tập trung trước đó. Về cơ bản, DCS là một mạng lưới máy tính công nghiệp được thiết kế để giám sát và điều khiển các quy trình phức tạp, liên tục trong sản xuất, nơi có hàng ngàn điểm đo và thiết bị chấp hành cần được điều phối.

Điểm khác biệt cốt lõi của DCS là kiến trúc phân tán. Thay vì một bộ xử lý trung tâm duy nhất, DCS sử dụng nhiều bộ xử lý nhỏ hơn, mỗi bộ chịu trách nhiệm cho một khu vực hoặc một nhóm thiết bị cụ thể. Sự phân tán này không chỉ giúp tăng cường đáng kể độ tin cậy của hệ thống (khi một bộ xử lý lỗi, chỉ một phần nhỏ của nhà máy bị ảnh hưởng) mà còn mang lại tính linh hoạt cao trong việc mở rộng và bảo trì.

Ngày nay, DCS không chỉ đơn thuần là một hệ thống điều khiển mà đã trở thành một nền tảng quản lý thông tin toàn diện, tích hợp từ tầng thiết bị trường đến tầng quản lý doanh nghiệp (MES/ERP), giúp tối ưu hóa toàn bộ chuỗi giá trị sản xuất.

2. Phân tích chi tiết các thành phần cốt lõi của DCS

2.1. Bộ điều khiển DCS (DCS Controller): “Bộ não” của hệ thống

Bộ điều khiển DCS được xem là “bộ não” của toàn bộ hệ thống. Đây là nơi mọi dữ liệu được xử lý, mọi quyết định điều khiển được đưa ra, và mọi vòng lặp điều khiển được thực thi.

2.1.1. Chức năng và nhiệm vụ

Nhiệm vụ chính của Bộ điều khiển DCS là thực thi các chương trình điều khiển được lập trình sẵn. Nó liên tục nhận dữ liệu từ các cảm biến thông qua module I/O, xử lý dữ liệu đó bằng các thuật toán phức tạp và đưa ra các lệnh điều khiển tới van, động cơ hay các thiết bị chấp hành khác. Sự phối hợp nhịp nhàng này giúp duy trì các thông số quy trình như nhiệt độ, áp suất, lưu lượng ở mức mong muốn. Các thuật toán điều khiển mà một Bộ điều khiển DCS có thể xử lý rất đa dạng, bao gồm:

- Điều khiển vòng lặp đơn (Single Loop Control): Chẳng hạn như vòng lặp PID (Proportional-Integral-Derivative) để duy trì nhiệt độ ổn định.

- Điều khiển nối tầng (Cascade Control): Sử dụng hai vòng lặp PID lồng vào nhau để cải thiện độ chính xác và giảm độ trễ.

- Điều khiển tỷ lệ (Ratio Control): Đảm bảo tỷ lệ pha trộn giữa hai hoặc nhiều dòng chất lỏng luôn ở mức cố định.

- Điều khiển dự báo mô hình (Model Predictive Control – MPC): Một thuật toán cao cấp giúp dự báo hành vi của quy trình để đưa ra các lệnh điều khiển tối ưu.

2.1.2. Đặc điểm nổi bật

- Tính phân tán: Một trong những đặc điểm quan trọng nhất của Bộ điều khiển DCS là khả năng phân tán chức năng. Thay vì một bộ xử lý trung tâm khổng lồ, DCS sử dụng nhiều bộ điều khiển nhỏ, mỗi bộ phụ trách một khu vực hoặc một chức năng riêng biệt. Điều này không chỉ giúp tăng độ tin cậy mà còn dễ dàng mở rộng khi cần. Ví dụ, nếu một khu vực sản xuất cần thêm các thiết bị điều khiển, chỉ cần bổ sung thêm một bộ điều khiển mới mà không làm ảnh hưởng đến phần còn lại của nhà máy.

- Tính dự phòng cao: Hầu hết các bộ điều khiển DCS đều có khả năng chạy dự phòng “nóng” (hot standby). Điều này có nghĩa là luôn có một bộ điều khiển dự phòng hoạt động song song với bộ chính. Hai bộ điều khiển này liên tục đồng bộ hóa dữ liệu. Khi bộ chính gặp sự cố, bộ dự phòng sẽ tự động tiếp quản trong vòng mili giây mà không gây gián đoạn quy trình. Khả năng này là yếu tố then chốt giúp đảm bảo an toàn và tính liên tục trong các quy trình quan trọng.

- Xử lý thuật toán phức tạp: Khác với PLC thường tập trung vào điều khiển logic và tuần tự, Bộ điều khiển DCS được tối ưu để xử lý các thuật toán điều khiển liên tục và phức tạp, phục vụ cho các quy trình phức tạp. Phần mềm của DCS thường được cấu hình bằng các khối chức năng (function blocks) thay vì lập trình bằng ngôn ngữ text, giúp việc xây dựng các vòng lặp điều khiển phức tạp trở nên trực quan và dễ dàng hơn.

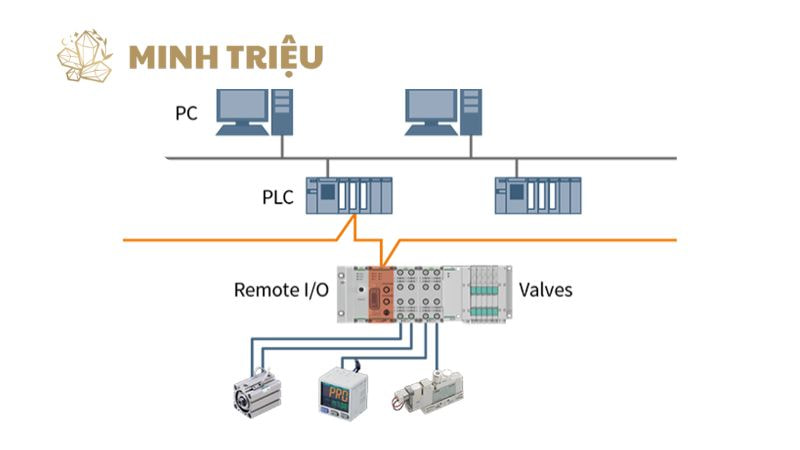

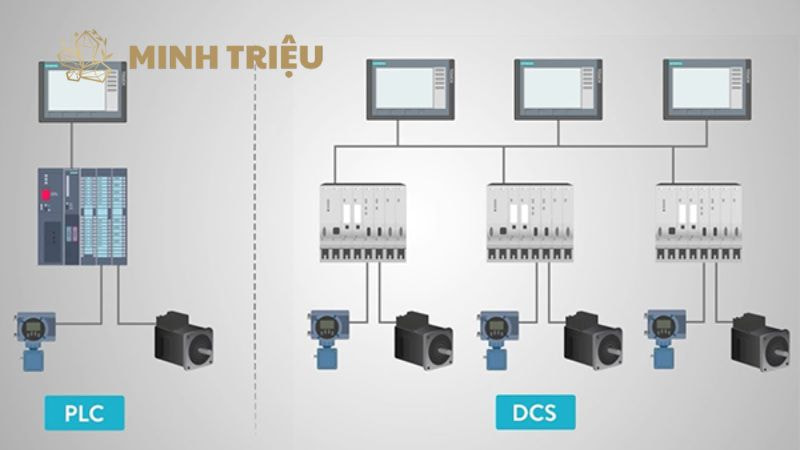

2.1.3. Phân biệt với PLC

Mặc dù cả PLC và DCS đều là hệ thống điều khiển tự động, chúng có kiến trúc và mục đích sử dụng khác nhau.

- Kiến trúc: PLC thường có kiến trúc tập trung, với một CPU duy nhất điều khiển các module I/O đặt gần nó. DCS, ngược lại, là kiến trúc phân tán, với nhiều bộ điều khiển nhỏ được đặt gần các khu vực sản xuất, tất cả được kết nối với nhau.

- Ứng dụng: PLC thường được dùng cho các ứng dụng điều khiển máy móc hoặc các quy trình tuần tự, rời rạc (ví dụ: dây chuyền lắp ráp). Ngược lại, DCS là lựa chọn hàng đầu cho các quy trình liên tục, phức tạp như nhà máy điện, lọc hóa dầu, nơi cần khả năng dự phòng cao và khả năng tích hợp linh hoạt.

- Khả năng mở rộng: DCS được thiết kế để mở rộng dễ dàng, trong khi việc mở rộng một hệ thống PLC lớn có thể phức tạp và tốn kém hơn.

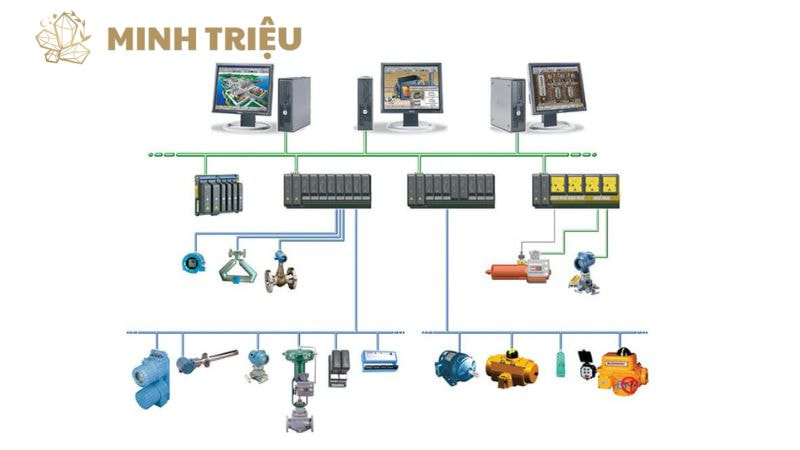

2.2. Module I/O: Cầu nối giữa hiện trường và bộ điều khiển

Module I/O (Input/Output) đóng vai trò là cầu nối vật lý giữa thế giới thực tại (các thiết bị trường) và Bộ điều khiển DCS. Nó là cầu nối đầu vào để thu thập dữ liệu từ cảm biến và cầu nối đầu ra để truyền tín hiệu điều khiển tới các thiết bị chấp hành.

2.2.1. Vai trò

- Thu thập tín hiệu: Các module đầu vào (Input) thu thập các loại tín hiệu khác nhau từ cảm biến nhiệt độ, áp suất, lưu lượng… và chuyển đổi chúng thành dữ liệu số mà bộ điều khiển có thể hiểu được.

- Truyền tín hiệu điều khiển: Các module đầu ra (Output) nhận lệnh từ Bộ điều khiển và chuyển đổi chúng thành tín hiệu tương ứng để điều khiển van, động cơ, bơm… Quá trình này được gọi là “điều hòa tín hiệu” (signal conditioning), đảm bảo tín hiệu được xử lý chính xác và an toàn.

2.2.2. Các loại module I/O phổ biến

- Analog Input (AI): Dùng để thu nhận các tín hiệu tương tự liên tục từ cảm biến (ví dụ: tín hiệu dòng 4-20mA, tín hiệu áp 0-10V).

- Analog Output (AO): Dùng để phát tín hiệu tương tự để điều khiển các thiết bị chấp hành như van điều khiển hay biến tần.

- Digital Input (DI): Thu nhận tín hiệu ON/OFF từ các thiết bị như công tắc hành trình, cảm biến tiệm cận.

- Digital Output (DO): Phát tín hiệu ON/OFF để điều khiển các thiết bị như rơ-le, cuộn dây contactor, đèn báo. Ngoài ra, còn có các module chuyên dụng khác như module

Fieldbusđể kết nối trực tiếp với các thiết bị thông minh, hay moduleThermocouple/RTDđể đo nhiệt độ một cách chính xác.

2.2.3. Đặc điểm kỹ thuật

Để đảm bảo tính liên tục của quy trình, các module I/O trong DCS cũng có khả năng dự phòng (redundancy). Việc dự phòng có thể ở cấp module hoặc ở cấp tín hiệu (mỗi tín hiệu được kết nối với hai module khác nhau). Hầu hết các module còn có khả năng “thay thế nóng” (hot-swapping), cho phép kỹ thuật viên thay thế một module hỏng mà không cần tắt nguồn hệ thống, giảm thiểu thời gian gián đoạn.

2.3. HMI (Human-Machine Interface): Giao diện tương tác người-máy

[Hình ảnh màn hình HMI của DCS] HMI là “bộ mặt” của DCS, nơi người vận hành có thể trực tiếp giám sát và tương tác với quy trình. Một HMI hiệu quả không chỉ hiển thị dữ liệu mà còn cung cấp các công cụ mạnh mẽ để ra quyết định, nâng cao an toàn và hiệu suất.2.3.1. Chức năng

- Giám sát và trực quan hóa: HMI hiển thị toàn bộ quy trình dưới dạng đồ họa trực quan, với các biểu tượng, biểu đồ và thông số được cập nhật theo thời gian thực.

- Thu thập và lưu trữ dữ liệu: HMI ghi lại dữ liệu lịch sử của quy trình, cho phép người vận hành xem lại các xu hướng, phân tích hiệu suất và tạo báo cáo. Dữ liệu này rất quan trọng cho việc phân tích nguyên nhân gốc rễ (root cause analysis) khi có sự cố.

- Quản lý cảnh báo: HMI là trung tâm quản lý các cảnh báo. Khi có sự cố, nó sẽ ngay lập tức thông báo cho người vận hành, giúp họ phản ứng kịp thời. Một hệ thống quản lý cảnh báo tốt sẽ phân loại cảnh báo theo mức độ ưu tiên để tránh tình trạng “bão cảnh báo” (alarm flood) gây quá tải thông tin cho người vận hành.

- Điều khiển: Người vận hành có thể điều chỉnh các thông số, thay đổi điểm đặt (setpoint) hoặc chuyển đổi chế độ điều khiển thông qua HMI.

2.3.2. Vai trò của HMI trong vận hành

Một HMI được thiết kế tốt giúp người vận hành có một cái nhìn tổng thể về quy trình, từ đó đưa ra các quyết định điều chỉnh chính xác và nhanh chóng. Bằng cách hiển thị thông tin rõ ràng và có tổ chức, HMI giảm thiểu sai sót của con người, tăng hiệu quả vận hành và quan trọng nhất là đảm bảo an toàn. Ví dụ, HMI có thể mô phỏng một quy trình phức tạp bằng đồ họa 3D hoặc hiển thị các biểu đồ xu hướng để dự đoán hành vi của hệ thống.

2.3.3. Các tính năng cốt lõi

- Hiển thị đồ họa quy trình: Màn hình HMI thường có các sơ đồ P&ID hoặc sơ đồ dòng chảy để người vận hành dễ dàng theo dõi.

- Biểu đồ xu hướng (Trend Chart): Hiển thị sự thay đổi của các thông số theo thời gian, giúp phân tích và dự đoán xu hướng. Người vận hành có thể xem các xu hướng thời gian thực hoặc xu hướng lịch sử.

- Hệ thống quản lý báo động (Alarm Management): Lọc và sắp xếp các cảnh báo theo mức độ ưu tiên, tránh tình trạng quá tải thông tin cho người vận hành.

- Hệ thống báo cáo (Reporting): Tạo các báo cáo sản xuất, báo cáo năng lượng hay báo cáo môi trường tự động.

- Bảo mật: Phân quyền truy cập cho từng người dùng, đảm bảo chỉ những người có thẩm quyền mới có thể thực hiện các thao tác quan trọng.

3. Mối liên kết giữa các thành phần và cấu trúc hệ thống DCS

3.1. Dòng chảy thông tin

Ba thành phần chính của DCS này không hoạt động độc lập mà liên kết chặt chẽ với nhau thông qua một mạng truyền thông tốc độ cao. Dòng chảy thông tin diễn ra theo một chu trình khép kín:

- Thiết bị trường: Các cảm biến đo lường các thông số vật lý (áp suất, nhiệt độ,…)

- Module I/O: Thu thập các tín hiệu này, chuyển đổi thành dữ liệu số và truyền về Bộ điều khiển.

- Bộ điều khiển: Xử lý dữ liệu, tính toán và đưa ra các quyết định điều khiển.

- Module I/O: Nhận lệnh từ Bộ điều khiển và chuyển đổi thành tín hiệu vật lý để điều khiển các thiết bị chấp hành.

- HMI: Mọi dữ liệu và trạng thái đều được hiển thị trên HMI, cho phép người vận hành theo dõi và can thiệp khi cần.

3.2. Mạng truyền thông

Mạng truyền thông là xương sống của toàn hệ thống, kết nối các thành phần chính của DCS lại với nhau. Độ tin cậy và tốc độ của mạng truyền thông quyết định hiệu suất của toàn hệ thống. Kiến trúc mạng của DCS thường được thiết kế theo dạng vòng lặp dự phòng (redundant ring topology) để đảm bảo không có điểm lỗi duy nhất. Các giao thức truyền thông phổ biến trong DCS bao gồm:

- Foundation Fieldbus: Giao thức này cho phép truyền cả tín hiệu điều khiển và thông tin chẩn đoán từ thiết bị trường về DCS, giúp đơn giản hóa hệ thống dây và tăng cường khả năng chẩn đoán.

- Profibus/Profinet: Các giao thức truyền thông công nghiệp phổ biến, hỗ trợ tốc độ cao và khả năng tích hợp linh hoạt.

- Modbus: Giao thức lâu đời và phổ biến, thường được dùng để kết nối DCS với các thiết bị bên thứ ba.

- OPC (OLE for Process Control): Giao diện tiêu chuẩn cho phép DCS trao đổi dữ liệu với các hệ thống phần mềm khác như MES hay ERP, tạo thành một hệ thống thông tin toàn nhà máy.

4. Tối ưu hóa và bảo trì các thành phần chính của DCS

4.1. Lựa chọn thành phần

Để xây dựng một hệ thống DCS hiệu quả, việc lựa chọn các thành phần phù hợp là vô cùng quan trọng. Bạn cần cân nhắc các yếu tố như:

- Quy mô và độ phức tạp: Chọn Bộ điều khiển và số lượng module I/O phù hợp với số lượng điểm đo và thiết bị điều khiển.

- Mức độ dự phòng: Cân nhắc giữa chi phí và yêu cầu về độ sẵn sàng của quy trình để quyết định mức độ dự phòng cần thiết.

- Giao diện HMI: Lựa chọn phần mềm HMI thân thiện, dễ sử dụng, có đầy đủ tính năng để giám sát và vận hành.

- TCO (Total Cost of Ownership): Xem xét tổng chi phí sở hữu, bao gồm chi phí mua ban đầu, chi phí lắp đặt, bảo trì, nâng cấp và hỗ trợ kỹ thuật trong suốt vòng đời của hệ thống.

4.2. Bảo trì và nâng cấp

Việc bảo trì định kỳ các thành phần chính của DCS là điều bắt buộc để đảm bảo hệ thống luôn hoạt động ổn định. Các hoạt động bảo trì bao gồm kiểm tra phần cứng, cập nhật phần mềm, sao lưu dữ liệu và kiểm tra chức năng dự phòng.

Khi công nghệ phát triển, việc nâng cấp các thành phần này cũng là cần thiết để tối ưu hóa hiệu suất và tích hợp các tính năng mới. Đặc biệt, trong bối cảnh công nghiệp 4.0, bảo trì dự đoán (predictive maintenance) đang trở nên phổ biến.

DCS có thể thu thập dữ liệu về tình trạng thiết bị (ví dụ: nhiệt độ động cơ, rung lắc) và sử dụng các thuật toán phân tích để dự đoán khi nào thiết bị có khả năng hỏng, cho phép bảo trì trước khi sự cố xảy ra, giảm thiểu thời gian chết ngoài ý muốn.

5. Kết luận

Tóm lại, các thành phần chính của DCS, bao gồm Bộ điều khiển, Module I/O và HMI, không chỉ là những bộ phận riêng lẻ mà là một hệ thống tích hợp chặt chẽ. Với khả năng phân tán, dự phòng và trực quan hóa, chúng giúp tối ưu hóa quy trình, nâng cao hiệu suất và đảm bảo an toàn. Trong tương lai, việc tích hợp các công nghệ mới như AI và IoT sẽ tiếp tục mở rộng khả năng của các hệ thống DCS, hướng đến các nhà máy thông minh, tự động và bền vững hơn.