Hệ thống DCS

Lịch sử Phát triển của Hệ thống Điều khiển Phân tán (DCS): Từ Khởi thủy đến Kỷ nguyên Thông minh

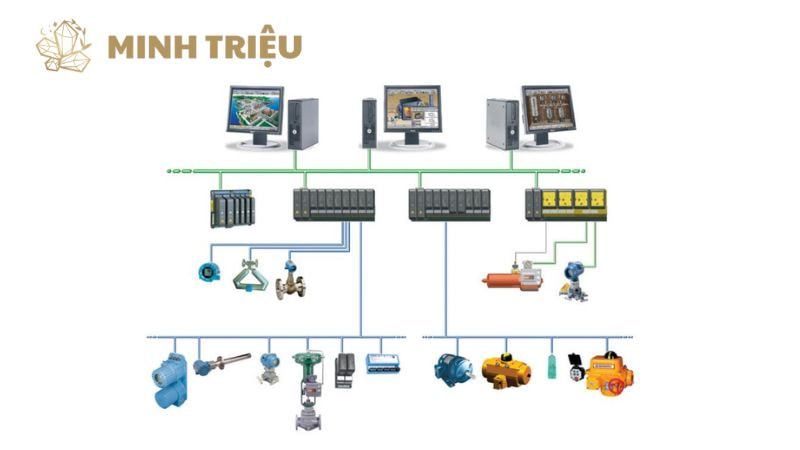

Hệ thống Điều khiển Phân tán (DCS) là một trong những cột mốc quan trọng nhất trong lịch sử tự động hóa công nghiệp. Khác với các hệ thống điều khiển tập trung trước đây, DCS đã thay đổi hoàn toàn cách thức các nhà máy vận hành và quản lý, mở ra một kỷ nguyên mới về hiệu quả, độ tin cậy và an toàn. Hành trình phát triển của DCS không chỉ là câu chuyện về công nghệ mà còn là minh chứng cho sự không ngừng đổi mới của con người trong việc tối ưu hóa các quy trình sản xuất phức tạp.

1. Bối cảnh Lịch sử và Sự Ra đời của DCS

Trước khi DCS xuất hiện, các nhà máy quy mô lớn chủ yếu sử dụng các hệ thống điều khiển tập trung (Centralized Control Systems). Trong mô hình này, tất cả các bộ điều khiển, rơ le và thiết bị đo lường được kết nối về một phòng điều khiển trung tâm khổng lồ. Mặc dù giúp việc giám sát trở nên dễ dàng hơn, nhưng mô hình này lại bộc lộ nhiều hạn chế nghiêm trọng:

- Khả năng mở rộng hạn chế: Việc thêm hoặc bớt các thiết bị rất phức tạp và tốn kém, đòi hỏi phải đi lại đường dây tín hiệu rộng khắp.

- Độ tin cậy thấp: Nếu một bộ điều khiển trung tâm bị hỏng, toàn bộ dây chuyền sản xuất có thể bị ngừng hoạt động.

- Tốc độ phản ứng chậm: Tín hiệu phải đi một quãng đường dài từ hiện trường đến phòng điều khiển và ngược lại, gây ra độ trễ.

- Chi phí cao: Chi phí lắp đặt và bảo trì cáp tín hiệu lớn là một gánh nặng.

Trước những thách thức đó, các kỹ sư và nhà nghiên cứu trên khắp thế giới bắt đầu tìm kiếm một giải pháp mang tính cách mạng. Mục tiêu là tạo ra một hệ thống có thể phân tán các chức năng điều khiển ra khắp các khu vực sản xuất, giảm thiểu rủi ro tập trung và nâng cao khả năng phản ứng.

Đây chính là tiền đề cho sự ra đời của Hệ thống Điều khiển Phân tán (DCS). Đầu những năm 1970, với sự phát triển của công nghệ vi xử lý, các nhà sản xuất lớn như Honeywell, Foxboro và Yokogawa đã bắt đầu nghiên cứu và phát triển các hệ thống DCS đầu tiên. Năm 1975, Honeywell ra mắt TDC 2000 (Total Distributed Control), được coi là hệ thống DCS thương mại đầu tiên trên thế giới. Gần như cùng lúc, Foxboro cũng giới thiệu Foxboro 100. Sự kiện này đánh dấu một bước ngoặt vĩ đại, khai sinh ra một kỷ nguyên mới cho ngành công nghiệp tự động hóa.

2. Các Giai đoạn Phát triển của DCS

2.1. Thế hệ thứ nhất (1975 – 1985): Giai đoạn Khai sinh và Hoàn thiện

Thế hệ DCS đầu tiên tập trung vào việc thay thế các bộ điều khiển analog và bảng điều khiển relay bằng các thiết bị điện tử số nhỏ gọn.

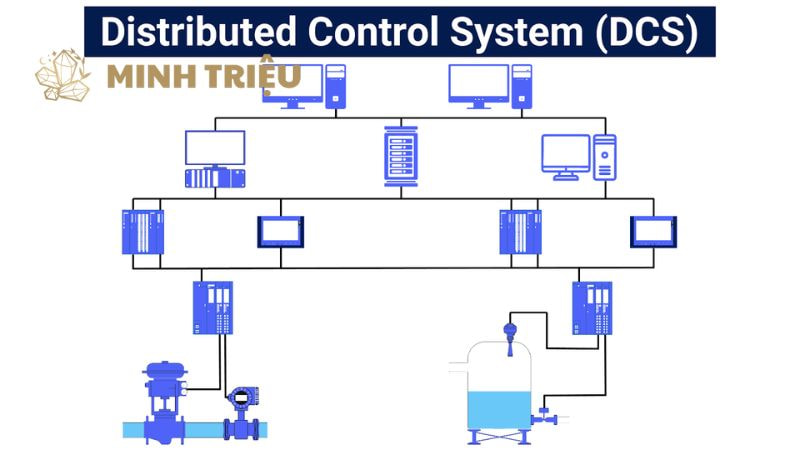

- Kiến trúc: Cấu trúc ban đầu bao gồm các bộ điều khiển cục bộ (Local Control Units – LCUs) đặt gần thiết bị hiện trường, kết nối với một trạm vận hành trung tâm thông qua một mạng truyền thông độc quyền.

- Công nghệ: Các vi xử lý 8-bit và 16-bit được sử dụng để thực hiện các thuật toán điều khiển PID đơn giản. Mạng truyền thông lúc bấy giờ còn khá sơ khai, tốc độ thấp và chỉ phục vụ cho mục đích truyền dữ liệu nội bộ.

- Ưu điểm: Hệ thống DCS thế hệ này mang lại những cải tiến rõ rệt so với các hệ thống tập trung. Độ tin cậy được nâng cao nhờ khả năng điều khiển độc lập của các LCU. Một lỗi ở một LCU sẽ không ảnh hưởng đến các khu vực khác.

- Nhược điểm: Mặc dù đã có bước tiến lớn, nhưng thế hệ này vẫn còn hạn chế. Các giao thức truyền thông độc quyền của từng nhà sản xuất gây khó khăn cho việc tích hợp thiết bị từ các hãng khác nhau. Giao diện người dùng còn đơn giản, chủ yếu dựa trên màn hình đơn sắc và các nút bấm vật lý.

2.2. Thế hệ thứ hai (1985 – 1995): Giai đoạn Mở rộng và Tiêu chuẩn hóa

Trong giai đoạn này, ngành công nghiệp bắt đầu hướng tới các tiêu chuẩn mở và khả năng kết nối linh hoạt hơn.

Kiến trúc: Các nhà sản xuất chuyển sang sử dụng các mạng cục bộ (LAN) dựa trên các giao thức tiêu chuẩn như Ethernet. Điều này cho phép tốc độ truyền dữ liệu cao hơn và kết nối dễ dàng hơn với các hệ thống khác.

Công nghệ: Sự xuất hiện của các vi xử lý 32-bit cho phép thực hiện các thuật toán điều khiển phức tạp hơn và xử lý dữ liệu nhanh hơn. Giao diện người dùng được nâng cấp với màn hình đồ họa màu (HMI – Human Machine Interface), giúp người vận hành dễ dàng trực quan hóa quy trình sản xuất.

Tính năng:

- Khả năng mở rộng tốt hơn: Việc thêm các trạm điều khiển mới trở nên đơn giản hơn rất nhiều.

- Tích hợp với các hệ thống cấp cao: DCS có thể kết nối với các hệ thống Quản lý Sản xuất (MES) và hệ thống Hoạch định Nguồn lực Doanh nghiệp (ERP).

- Các chức năng nâng cao: Bắt đầu có các module điều khiển logic (PLC – Programmable Logic Controller) được tích hợp vào DCS, giúp thực hiện các tác vụ điều khiển tuần tự.

2.3. Thế hệ thứ ba (1995 – 2005): Giai đoạn Kết nối và Trực quan hóa

Đây là giai đoạn DCS thực sự trở thành trung tâm của nhà máy số.

Kiến trúc: Các hệ thống DCS thế hệ này được thiết kế để kết nối mọi cấp độ trong doanh nghiệp, từ thiết bị hiện trường đến cấp quản lý cao nhất. Internet và mạng Intranet bắt đầu được sử dụng để truy cập dữ liệu từ xa.

Công nghệ: Các hệ thống DCS hiện đại được xây dựng trên nền tảng hệ điều hành thời gian thực (RTOS) và kiến trúc máy tính tiên tiến, đảm bảo khả năng xử lý song song và tốc độ cao.

Tính năng:

- Trực quan hóa nâng cao: Giao diện HMI trở nên tinh vi hơn, với đồ họa 3D, các biểu đồ động và khả năng tùy chỉnh cao.

- Tích hợp sâu rộng: Các giao thức truyền thông như OPC (OLE for Process Control) được sử dụng rộng rãi, tạo điều kiện cho việc giao tiếp liền mạch giữa DCS và các phần mềm, thiết bị của các nhà sản xuất khác nhau.

- Quản lý tài sản: DCS bắt đầu tích hợp các tính năng quản lý tài sản, giúp theo dõi tình trạng của các thiết bị và dự đoán sự cố.

- An toàn và Bảo mật: Các tính năng bảo mật như tường lửa và mã hóa dữ liệu được chú trọng hơn để bảo vệ hệ thống trước các mối đe dọa mạng.

2.4. Thế hệ thứ tư (2005 – nay): Kỷ nguyên Thông minh và Công nghiệp 4.0

Trong kỷ nguyên Công nghiệp 4.0, DCS không chỉ là một hệ thống điều khiển mà còn là một nền tảng thông minh, tự học và thích ứng.

Kiến trúc: Kiến trúc web-based và cloud-based cho phép truy cập và quản lý hệ thống từ bất cứ đâu, trên nhiều loại thiết bị (máy tính, máy tính bảng, điện thoại).

Công nghệ:

- Điện toán đám mây (Cloud Computing): DCS có thể sử dụng sức mạnh của điện toán đám mây để lưu trữ dữ liệu khổng lồ, xử lý phân tích và chạy các mô hình mô phỏng phức tạp.

- Vạn vật kết nối công nghiệp (IIoT – Industrial Internet of Things): DCS tích hợp với các cảm biến thông minh và thiết bị IIoT, thu thập dữ liệu chi tiết và toàn diện từ hiện trường.

- Dữ liệu lớn (Big Data) & Phân tích: Hệ thống có khả năng thu thập và phân tích một lượng lớn dữ liệu để đưa ra các dự đoán, tối ưu hóa quy trình sản xuất và phát hiện bất thường.

- Trí tuệ nhân tạo (AI) & Học máy (Machine Learning): Các thuật toán AI được tích hợp vào DCS để tự động điều chỉnh tham số, tối ưu hóa năng lượng, dự đoán lỗi thiết bị và tự học từ các dữ liệu trong quá khứ.

Xu hướng tương lai:

- DCS trên Nền tảng Mở (Open Platform DCS): Các nhà sản xuất đang hướng tới một nền tảng DCS mở, cho phép người dùng tự do lựa chọn phần mềm và phần cứng từ nhiều nhà cung cấp khác nhau, giảm sự phụ thuộc vào một hãng duy nhất.

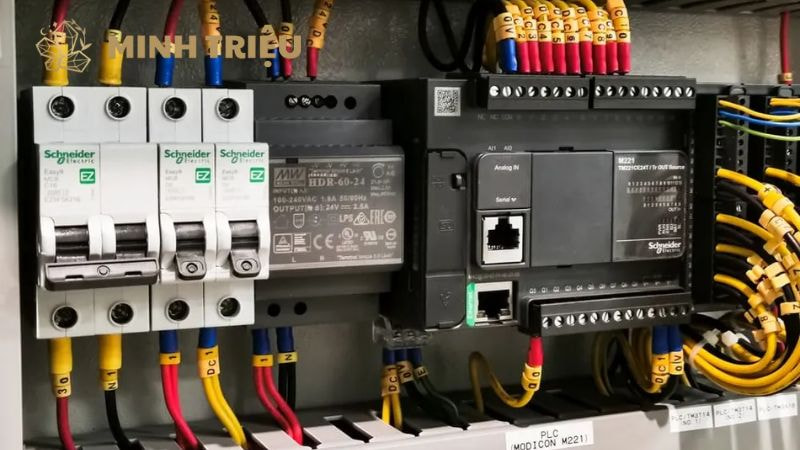

- Kết hợp DCS và PLC: Xu hướng hiện nay là kết hợp sức mạnh điều khiển quy trình của DCS với khả năng điều khiển logic tốc độ cao của PLC, tạo ra một hệ thống lai (Hybrid DCS/PLC) mạnh mẽ và linh hoạt.

- An ninh mạng (Cybersecurity): Khi các hệ thống DCS ngày càng kết nối rộng rãi, an ninh mạng trở thành một ưu tiên hàng đầu. Các hệ thống DCS hiện đại được tích hợp các lớp bảo mật đa tầng để chống lại các cuộc tấn công mạng.

3. Các Hãng DCS Hàng Đầu và Đóng Góp Chính

- Honeywell: Với TDC 2000, Honeywell đã khởi xướng cuộc cách mạng DCS. Các hệ thống như Experion Process Knowledge System (PKS) tiếp tục giữ vị thế dẫn đầu với các giải pháp tích hợp và nền tảng mở.

- ABB: ABB đã đóng góp rất lớn với các hệ thống như Symphony Plus và System 800xA. System 800xA của ABB nổi tiếng với khả năng tích hợp mọi khía cạnh của nhà máy vào một hệ thống duy nhất, bao gồm cả điều khiển, an toàn, quản lý tài sản và điện.

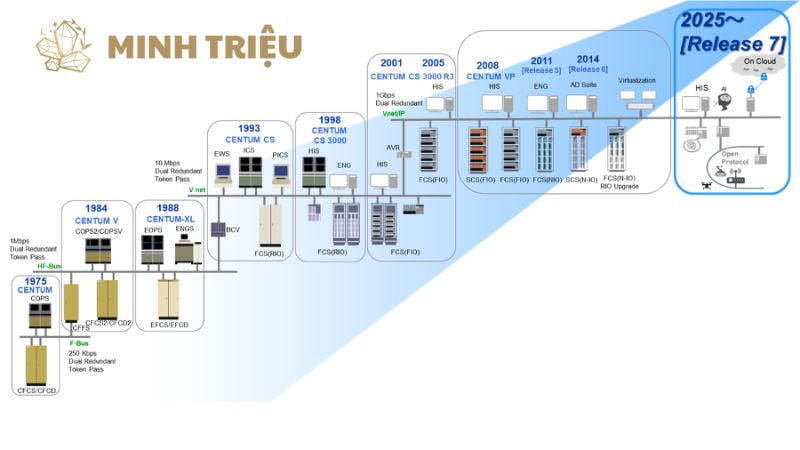

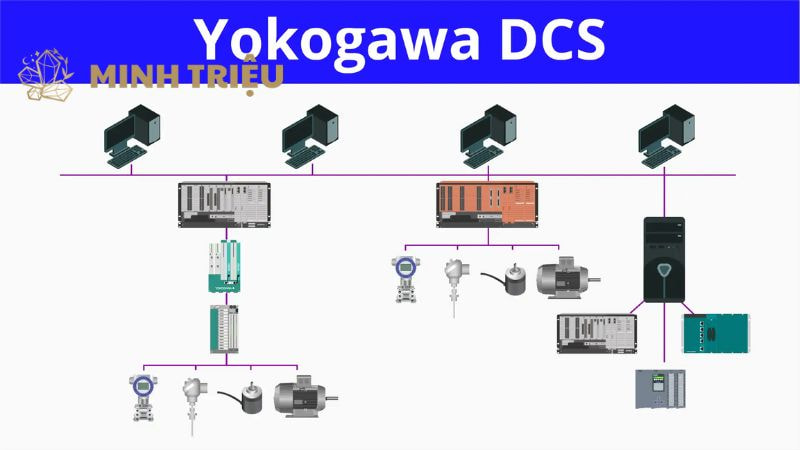

- Yokogawa: Với các hệ thống CENTUM, Yokogawa nổi bật với độ tin cậy và khả năng vận hành ổn định. CENTUM VP là một trong những hệ thống DCS mạnh mẽ và được sử dụng rộng rãi nhất trên toàn cầu.

- Siemens: Siemens cung cấp hệ thống SIMATIC PCS 7, nổi bật với khả năng tích hợp chặt chẽ với các sản phẩm khác của Siemens như SIMATIC S7 PLC, tạo ra một giải pháp đồng bộ và toàn diện.

- Emerson: Emerson là một trong những người tiên phong với kiến trúc “PlantWeb” của mình, kết nối các thiết bị hiện trường thông minh với hệ thống điều khiển DeltaV.

4. Tác động của DCS đến Ngành Công nghiệp

Sự ra đời và phát triển của DCS đã tạo ra những tác động to lớn, thay đổi bộ mặt của ngành công nghiệp hiện đại:

- Tăng Hiệu quả và Năng suất: DCS cho phép tối ưu hóa các quy trình, giảm thiểu lãng phí và tăng sản lượng.

- Cải thiện Độ an toàn: DCS cung cấp các chức năng giám sát và bảo vệ tiên tiến, giúp phát hiện sớm các sự cố tiềm ẩn và tự động thực hiện các hành động bảo vệ.

- Nâng cao Độ tin cậy và Khả năng sẵn sàng: Cấu trúc phân tán của DCS giúp giảm thiểu rủi ro sự cố toàn hệ thống, đảm bảo nhà máy luôn hoạt động liên tục.

- Giảm Chi phí Vận hành và Bảo trì: DCS giúp việc chẩn đoán lỗi trở nên dễ dàng hơn, giảm thời gian chết của thiết bị và chi phí bảo trì.

- Thúc đẩy Đổi mới: DCS là nền tảng cho sự phát triển của các công nghệ tự động hóa tiên tiến khác, mở đường cho các khái niệm như Nhà máy Thông minh và Công nghiệp 4.0.

5. Kết luận

Hành trình phát triển của hệ thống DCS là một câu chuyện đáng kinh ngạc về sự đổi mới công nghệ không ngừng nghỉ. Từ một giải pháp thay thế đơn giản cho các bảng điều khiển lớn, DCS đã trở thành “bộ não” của các nhà máy hiện đại, tích hợp hàng loạt công nghệ tiên tiến như AI, Big Data và IIoT.

Trong tương lai, với sự phát triển của các nền tảng mở và công nghệ đám mây, DCS sẽ tiếp tục tiến hóa, trở nên thông minh hơn, linh hoạt hơn và là nhân tố không thể thiếu trong cuộc cách mạng công nghiệp tiếp theo. Sự kết hợp giữa khả năng điều khiển phân tán và sức mạnh của trí tuệ nhân tạo hứa hẹn sẽ đưa ngành tự động hóa lên một tầm cao mới, nơi các nhà máy có thể tự học, tự thích ứng và tự tối ưu hóa để đạt được hiệu quả sản xuất chưa từng có.