Hệ thống DCS

Tổng quan về Hệ thống DCS (Distributed Control System)

Trong thế giới sản xuất công nghiệp hiện đại, nơi mà các quy trình sản xuất liên tục và phức tạp đòi hỏi độ chính xác và tin cậy cao, một hệ thống điều khiển mạnh mẽ là yếu tố then chốt. Hệ thống DCS (Distributed Control System) chính là giải pháp lý tưởng, đóng vai trò như bộ não điều hành, giúp các nhà máy hoạt động trơn tru, an toàn và hiệu quả.

1. DCS là gì? Định nghĩa và Vị trí trong Tự động hóa công nghiệp

1.1. Định nghĩa Hệ thống DCS

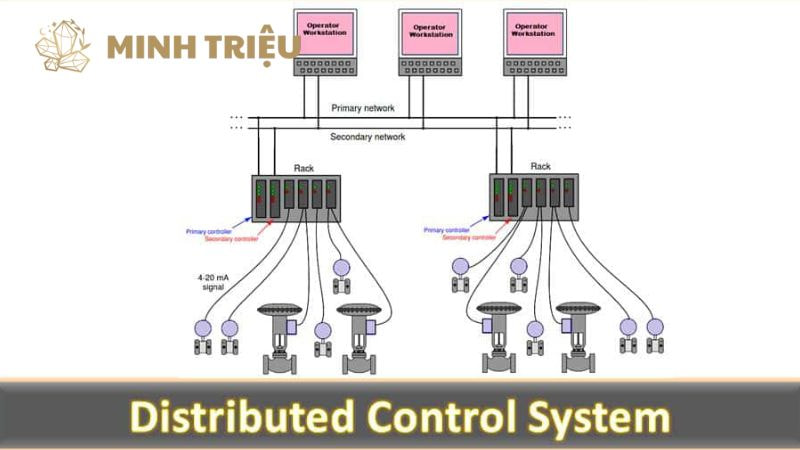

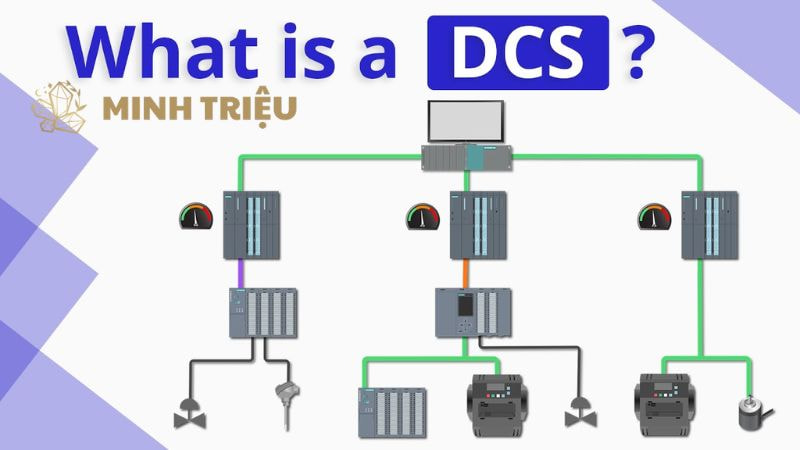

Hệ thống DCS (Distributed Control System) hay còn gọi là Hệ thống Điều khiển Phân tán, là một hệ thống điều khiển tự động hóa công nghiệp được thiết kế nhằm giám sát và điều khiển các quy trình sản xuất liên tục trong nhiều lĩnh vực như hóa dầu, năng lượng, xử lý nước, dược phẩm, sản xuất giấy, luyện kim, ô tô… Điểm nổi bật của DCS nằm ở kiến trúc phân tán: thay vì sử dụng một bộ điều khiển trung tâm duy nhất như trong các hệ thống điều khiển tập trung (Centralized Control System), DCS phân chia công việc điều khiển cho nhiều bộ điều khiển cục bộ (Local Controller hoặc Process Station).

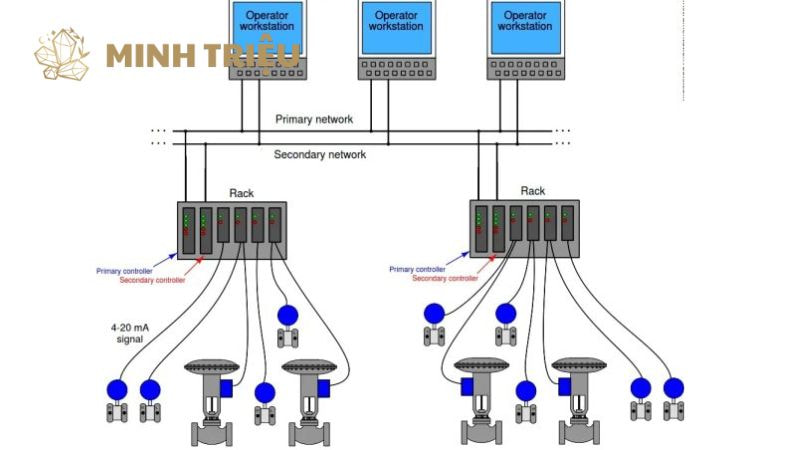

Mỗi bộ điều khiển cục bộ sẽ chịu trách nhiệm giám sát và điều khiển một phân đoạn hoặc một khu vực riêng biệt trong toàn bộ quy trình. Các bộ điều khiển này được kết nối với nhau thông qua mạng truyền thông công nghiệp tốc độ cao, cho phép chúng trao đổi dữ liệu, đồng bộ hóa và phối hợp hoạt động nhịp nhàng. Việc phân tán quyền điều khiển giúp tăng tính an toàn và độ tin cậy của hệ thống: nếu một bộ điều khiển gặp sự cố, các bộ còn lại vẫn tiếp tục duy trì vận hành, nhờ đó không làm gián đoạn toàn bộ quy trình sản xuất.

Ngoài ra, DCS còn cho phép giám sát tập trung tại trạm vận hành (Operator Station), nơi người vận hành có thể quan sát trạng thái hoạt động của toàn bộ hệ thống thông qua giao diện đồ họa trực quan (HMI – Human Machine Interface), điều chỉnh các tham số công nghệ, phân tích dữ liệu và đưa ra quyết định điều hành. Nhờ vậy, DCS vừa đảm bảo tính phân tán trong điều khiển, vừa đảm bảo tính tập trung trong giám sát và quản lý.

1.2. Vị trí của DCS trong Tự động hóa

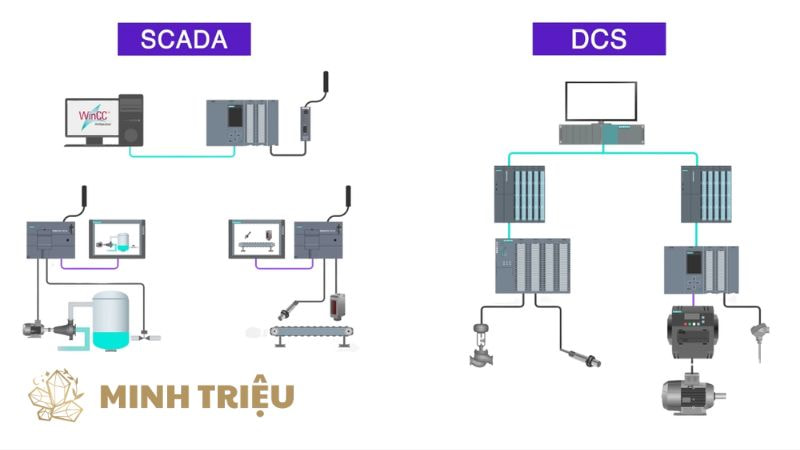

Để hiểu rõ hơn về vị trí của DCS, cần phân biệt nó với các hệ thống điều khiển phổ biến khác:

- PLC (Programmable Logic Controller): PLC thường được sử dụng để điều khiển các quy trình rời rạc, lặp lại và có chu kỳ ngắn (ví dụ: dây chuyền lắp ráp ô tô, đóng gói sản phẩm). Kiến trúc của PLC thường tập trung hơn, phù hợp với các tác vụ điều khiển đơn lẻ.

- SCADA (Supervisory Control and Data Acquisition): SCADA chủ yếu là một hệ thống giám sát và thu thập dữ liệu. Nó thu thập thông tin từ các thiết bị điều khiển (như PLC hoặc DCS) và hiển thị trên giao diện người máy (HMI), giúp người vận hành theo dõi toàn bộ hệ thống, nhưng không trực tiếp thực hiện các lệnh điều khiển phức tạp.

Hệ thống DCS là lựa chọn tối ưu cho các ngành công nghiệp quy mô lớn, nơi các quy trình sản xuất liên tục, phức tạp và yêu cầu điều khiển tinh vi như: nhà máy lọc dầu, hóa chất, điện, sản xuất giấy, xi măng và thực phẩm. Vị trí của DCS nằm ở tầng điều khiển quy trình, đóng vai trò điều phối toàn bộ các hoạt động sản xuất một cách nhịp nhàng và hiệu quả.

2. Cấu trúc và Nguyên lý hoạt động của Hệ thống DCS

2.1. Cấu trúc phần cứng

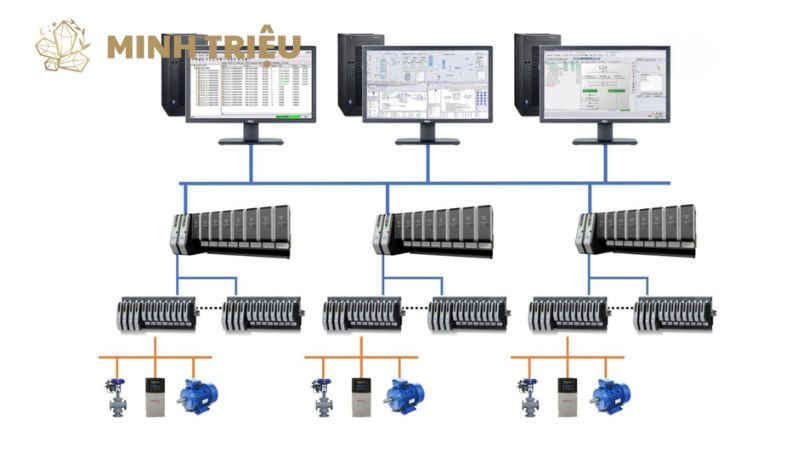

Một hệ thống DCS hoàn chỉnh bao gồm bốn thành phần chính hoạt động đồng bộ:

- Các bộ xử lý điều khiển cục bộ (Controllers): Đây là “bộ não” của từng khu vực. Mỗi bộ điều khiển được đặt gần với các thiết bị công nghiệp mà nó quản lý. Chúng thu thập dữ liệu từ cảm biến, xử lý thông tin và gửi lệnh điều khiển đến các bộ chấp hành (van, bơm, động cơ). Việc phân tán các bộ điều khiển này là cốt lõi của DCS, giúp giảm thiểu rủi ro sự cố lan truyền.

- Các trạm vận hành (Operator Stations): Đây là giao diện giữa con người và hệ thống. Các trạm vận hành bao gồm màn hình máy tính, bàn phím và chuột, cho phép người vận hành giám sát toàn bộ quy trình thông qua các biểu đồ, đồ thị và cảnh báo. Từ đây, họ có thể thay đổi các thông số, khởi động hoặc dừng các thiết bị và xử lý các sự cố một cách nhanh chóng.

- Mạng truyền thông (Communication Network): Đây là “hệ thống thần kinh” của DCS, kết nối tất cả các bộ điều khiển, trạm vận hành và các thiết bị khác. Mạng truyền thông của hệ thống DCS được thiết kế để hoạt động trong môi trường công nghiệp khắc nghiệt, đảm bảo tốc độ cao, độ tin cậy và an toàn dữ liệu. Các chuẩn truyền thông phổ biến bao gồm OPC, Fieldbus, Profibus, và Industrial Ethernet.

- Các thiết bị ngoại vi (I/O Devices): Đây là các thiết bị tương tác trực tiếp với quy trình sản xuất. Chúng bao gồm các cảm biến (đo nhiệt độ, áp suất, lưu lượng…), bộ chấp hành (van, motor, bơm…) và các thiết bị đầu vào/đầu ra (I/O) để truyền tín hiệu analog và digital giữa các bộ điều khiển và thiết bị thực tế.

2.2. Nguyên lý hoạt động phân tán

Nguyên lý hoạt động của hệ thống DCS dựa trên sự phân tán thông tin và quyền điều khiển. Thay vì tập trung tất cả các thuật toán điều khiển vào một máy tính trung tâm, mỗi bộ điều khiển cục bộ sẽ thực hiện các vòng lặp điều khiển riêng biệt, độc lập với các bộ điều khiển khác. Khi người vận hành đưa ra một lệnh từ trạm vận hành, lệnh này sẽ được truyền qua mạng truyền thông đến bộ điều khiển cục bộ tương ứng.

Bộ điều khiển này sẽ thực thi lệnh, điều khiển các thiết bị và gửi dữ liệu phản hồi về trạm vận hành. Nhờ vậy, ngay cả khi trạm vận hành bị lỗi, các bộ điều khiển cục bộ vẫn có thể tiếp tục hoạt động, duy trì sự ổn định của quy trình sản xuất. Điều này giúp hệ thống DCS có khả năng chịu lỗi cao và cực kỳ đáng tin cậy.

3. Vai trò và Lợi ích của Hệ thống DCS trong Sản xuất công nghiệp

Việc triển khai Hệ thống DCS mang lại những lợi ích vượt trội, là yếu tố then chốt cho sự thành công của các doanh nghiệp sản xuất quy mô lớn.

- Cải thiện độ tin cậy và an toàn: Với kiến trúc phân tán, hệ thống DCS có khả năng chịu lỗi rất cao. Nếu một bộ điều khiển bị hỏng, các bộ điều khiển khác vẫn hoạt động bình thường, giúp giảm thiểu rủi ro mất toàn bộ quyền kiểm soát. Điều này đặc biệt quan trọng trong các ngành công nghiệp nguy hiểm như hóa chất, dầu khí, nơi một sự cố nhỏ có thể dẫn đến hậu quả thảm khốc.

- Nâng cao hiệu suất sản xuất: DCS cung cấp khả năng điều khiển tinh vi, giúp tối ưu hóa các thông số quy trình như nhiệt độ, áp suất, và lưu lượng. Nhờ vậy, doanh nghiệp có thể giảm thiểu lãng phí nguyên vật liệu, tiết kiệm năng lượng và tăng chất lượng sản phẩm. Các thuật toán điều khiển nâng cao (Advanced Process Control) tích hợp trong DCS giúp tự động hóa và tối ưu hóa các quy trình phức tạp.

- Giám sát và kiểm soát tập trung: Mặc dù hoạt động phân tán, DCS vẫn cho phép người vận hành có một cái nhìn toàn cảnh về toàn bộ quy trình. Giao diện trực quan của trạm vận hành hiển thị mọi thông tin cần thiết, từ trạng thái của từng van đến dữ liệu của các cảm biến. Điều này giúp việc quản lý và giám sát trở nên dễ dàng và hiệu quả hơn.

- Bảo trì và khắc phục sự cố hiệu quả: Hệ thống DCS có các công cụ chẩn đoán mạnh mẽ, cho phép người vận hành nhanh chóng xác định vị trí và nguyên nhân của sự cố. Việc cô lập lỗi trong một khu vực cụ thể giúp giảm đáng kể thời gian chết (downtime) của toàn bộ nhà máy. Các mô-đun phần cứng của DCS thường có thể được thay thế “nóng” (hot-swappable), cho phép bảo trì mà không cần tắt hệ thống.

- Khả năng mở rộng linh hoạt: Kiến trúc module của DCS cho phép doanh nghiệp dễ dàng mở rộng hoặc nâng cấp hệ thống. Khi cần thêm một dây chuyền sản xuất mới, chỉ cần tích hợp thêm các bộ điều khiển và thiết bị I/O vào mạng lưới hiện có mà không làm ảnh hưởng đến các hoạt động đang diễn ra. Điều này giúp doanh nghiệp thích ứng nhanh chóng với sự thay đổi của thị trường và công nghệ.

4. Ứng dụng của DCS trong các ngành công nghiệp

Hệ thống DCS được ứng dụng rộng rãi trong nhiều ngành công nghiệp khác nhau, đặc biệt là các ngành có quy trình sản xuất liên tục.

- Ngành công nghiệp dầu khí và hóa chất: DCS được sử dụng để điều khiển các quy trình phức tạp như chưng cất, cracking, và tổng hợp hóa học. Nó đảm bảo các thông số như nhiệt độ, áp suất, và nồng độ được duy trì ở mức an toàn và hiệu quả.

- Nhà máy điện: Trong các nhà máy nhiệt điện, thủy điện hay điện hạt nhân, DCS là cốt lõi để điều khiển lò hơi, tuabin và máy phát điện. Nó đảm bảo sự vận hành ổn định, hiệu quả của hệ thống, giúp tối ưu hóa sản lượng điện.

- Sản xuất giấy và bột giấy: DCS được dùng để kiểm soát toàn bộ quy trình sản xuất giấy, từ khâu nghiền bột, tẩy trắng, đến sấy và cuộn giấy. Hệ thống giúp duy trì chất lượng sản phẩm đồng nhất và giảm thiểu lãng phí.

- Ngành công nghiệp thực phẩm và đồ uống: DCS được áp dụng trong các quy trình pha trộn, lên men, chưng cất và đóng gói. Nó đảm bảo các tiêu chuẩn về vệ sinh an toàn thực phẩm và chất lượng sản phẩm được tuân thủ nghiêm ngặt.

5. So sánh DCS với PLC và SCADA

DCS, PLC và SCADA đều giữ vai trò quan trọng trong tự động hóa, nhưng không phải lúc nào cũng thay thế cho nhau. Cùng tìm hiểu sự khác biệt để lựa chọn giải pháp điều khiển phù hợp nhất cho nhà máy.

| Tiêu chí | DCS | PLC | SCADA |

|---|---|---|---|

| Chức năng chính | Điều khiển phân tán, quy trình liên tục | Điều khiển logic, máy móc rời rạc | Giám sát, thu thập dữ liệu, điều khiển từ xa |

| Phạm vi ứng dụng | Nhà máy quy mô lớn, ngành nặng | Máy móc, dây chuyền đơn lẻ | Hệ thống giám sát diện rộng |

| Độ phức tạp | Cao | Trung bình | Trung bình |

| Chi phí | Cao | Thấp – trung bình | Trung bình |

- DCS vs PLC: Điểm khác biệt lớn nhất là kiến trúc và loại quy trình mà chúng điều khiển. DCS sinh ra để giải quyết các bài toán phức tạp và liên tục với yêu cầu cao về độ tin cậy, còn PLC là lựa chọn hiệu quả cho các tác vụ điều khiển đơn giản, rời rạc.

- DCS vs SCADA: DCS là một hệ thống điều khiển hoàn chỉnh, bao gồm cả phần điều khiển và giám sát. Ngược lại, SCADA chủ yếu là một lớp phần mềm giám sát, thu thập dữ liệu và báo cáo. SCADA có thể kết nối với nhiều PLC hoặc DCS khác nhau để tạo thành một hệ thống giám sát trên diện rộng, còn DCS thì tập trung vào việc điều khiển một khu vực hoặc một quy trình cụ thể.

6. Kết luận

Hệ thống DCS là một trong những công nghệ tự động hóa tiên tiến và mạnh mẽ nhất, đóng vai trò then chốt trong các ngành công nghiệp quy mô lớn. Với kiến trúc phân tán, nó không chỉ đảm bảo độ tin cậy và an toàn mà còn giúp tối ưu hóa hiệu suất, nâng cao năng suất và tạo ra lợi thế cạnh tranh bền vững cho doanh nghiệp.