Hệ thống DCS

Các tiêu chuẩn quốc tế về DCS (ví dụ: ISA-95, IEC 61131) và ứng dụng

Trong thế giới sản xuất hiện đại, Hệ thống điều khiển phân tán (DCS) đóng vai trò là “bộ não” điều hành, quản lý và tối ưu hóa các quy trình sản xuất phức tạp. Tuy nhiên, sự đa dạng về nhà cung cấp và công nghệ đã đặt ra một thách thức lớn về khả năng tương thích và tích hợp dữ liệu. Các nhà máy không thể đạt được hiệu suất tối đa nếu các hệ thống của họ hoạt động một cách rời rạc, thiếu sự liên kết.

Chính vì lý do đó, các tiêu chuẩn quốc tế ra đời, đóng vai trò là kim chỉ nam, kiến tạo nên một “trật tự” logic cho hệ thống DCS. Bài viết này sẽ đi sâu phân tích hai tiêu chuẩn quan trọng nhất: ISA-95 và IEC 61131, làm rõ cách chúng phối hợp ăn ý để tạo nên một hệ sinh thái tự động hóa toàn diện, hiệu quả, sẵn sàng cho kỷ nguyên Công nghiệp 4.0.

1. Tiêu chuẩn ISA-95: “Bản đồ” phân tầng hệ thống và tích hợp dữ liệu

Tiêu chuẩn ISA-95, với tên gọi đầy đủ là ANSI/ISA-95, là một tiêu chuẩn quốc tế được công nhận rộng rãi, tập trung vào việc tích hợp hệ thống quản trị doanh nghiệp (Enterprise Systems) với hệ thống điều khiển sản xuất (Control Systems). Tiêu chuẩn này cung cấp một mô hình, các thuật ngữ và khái niệm chung, cho phép các doanh nghiệp sản xuất chuẩn hóa cách thức trao đổi thông tin giữa các cấp độ khác nhau.

Mục đích cốt lõi của ISA-95 là giảm thiểu rủi ro, chi phí và sai sót trong quá trình tích hợp các hệ thống, đồng thời tạo ra một luồng dữ liệu liền mạch từ sàn sản xuất lên đến cấp quản lý cao nhất.

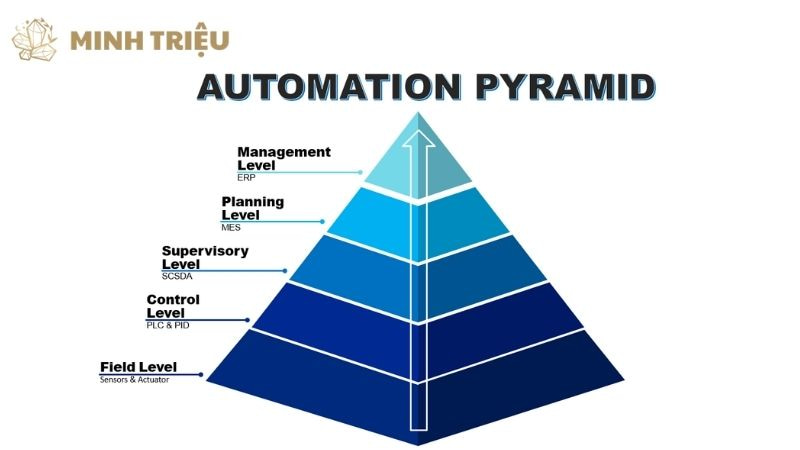

1.1. Mô hình Kim tự tháp tự động hóa (Automation Pyramid) và vai trò của ISA-95

Một trong những đóng góp quan trọng nhất của ISA-95 là việc chuẩn hóa mô hình Kim tự tháp tự động hóa, một cấu trúc phân cấp thể hiện vai trò và mối liên kết của các hệ thống trong một nhà máy sản xuất. Mỗi cấp độ trong mô hình này đại diện cho một chức năng cụ thể, giúp định hình rõ ràng luồng thông tin và hoạt động.

- Cấp độ 0: Quá trình sản xuất thực tế (Thiết bị vật lý). Cấp độ này bao gồm các máy móc, thiết bị và các quá trình vật lý diễn ra trên thực tế.

- Cấp độ 1: Cảm biến và tác động (Thiết bị thông minh). Bao gồm các thiết bị như cảm biến, bộ truyền động, giúp thu thập dữ liệu và tác động lên các quá trình ở Cấp độ 0.

- Cấp độ 2: Hệ thống điều khiển (DCS, PLC). Đây là nơi hệ thống DCS tọa lạc. Cấp độ này chịu trách nhiệm giám sát, điều khiển và tối ưu hóa các hoạt động sản xuất theo thời gian thực.

- Cấp độ 3: Quản lý hoạt động sản xuất (MES). Hệ thống này quản lý các quy trình sản xuất, điều phối nhân công, vật tư, và giám sát hiệu suất hoạt động của nhà máy.

- Cấp độ 4: Hoạt động kinh doanh (ERP). Đây là cấp độ cao nhất, quản lý các hoạt động kinh doanh tổng thể như kế toán, chuỗi cung ứng, và quản lý khách hàng.

ISA-95 định nghĩa ranh giới và cách thức trao đổi thông tin giữa các cấp độ này. Một trong những mối liên kết quan trọng nhất là giữa Cấp độ 2 (DCS) và Cấp độ 3 (MES). Dữ liệu được thu thập bởi DCS về nhiệt độ, áp suất, lưu lượng,… sẽ được truyền lên hệ thống MES để quản lý quy trình sản xuất, lên lịch trình, và phân tích hiệu suất. Từ MES, thông tin này tiếp tục được chuyển lên ERP để lập kế hoạch kinh doanh và tài chính.

1.2. Lợi ích của ISA-95 đối với hệ thống DCS

Việc áp dụng tiêu chuẩn ISA-95 mang lại nhiều lợi ích chiến lược cho việc triển khai và vận hành DCS.

- Tích hợp liền mạch: ISA-95 giúp DCS không còn là một hệ thống độc lập mà trở thành một phần của chuỗi giá trị. Dữ liệu từ DCS được tự động chuyển đổi thành thông tin hữu ích cho các hệ thống cấp cao hơn, tạo ra một luồng thông tin thông suốt trong toàn bộ doanh nghiệp.

- Tối ưu hóa quy trình: Với mô hình ISA-95, dữ liệu từ DCS có thể được sử dụng để điều chỉnh kế hoạch sản xuất theo thời gian thực. Ví dụ, nếu DCS báo cáo một sự cố, hệ thống MES có thể tự động điều chỉnh lịch trình sản xuất để giảm thiểu thời gian chết.

- Tăng tính tương thích: Bằng cách cung cấp một khuôn khổ chuẩn, ISA-95 đảm bảo rằng các hệ thống DCS từ các nhà cung cấp khác nhau có thể dễ dàng tích hợp với các hệ thống MES hay ERP. Điều này giảm sự phụ thuộc vào một nhà cung cấp duy nhất và tăng tính linh hoạt cho doanh nghiệp.

2. Tiêu chuẩn IEC 61131: “Ngôn ngữ” chuẩn hóa cho lập trình DCS

Trong khi ISA-95 tập trung vào kiến trúc hệ thống, tiêu chuẩn IEC 61131 lại đi sâu vào nội tại của hệ thống điều khiển. Dù ban đầu được phát triển cho Bộ điều khiển logic khả trình (PLC), các nguyên tắc và ngôn ngữ lập trình của IEC 61131 đã được áp dụng rộng rãi cho nhiều nền tảng điều khiển khác, bao gồm cả DCS.

Tiêu chuẩn này giải quyết bài toán về sự khác biệt giữa các ngôn ngữ lập trình của từng nhà cung cấp, giúp các kỹ sư có thể dễ dàng làm việc với nhiều loại thiết bị khác nhau. Tiêu chuẩn IEC 61131 bao gồm nhiều phần khác nhau, nhưng hai phần có tầm ảnh hưởng lớn nhất đến DCS là IEC 61131-3 và IEC 61131-5.

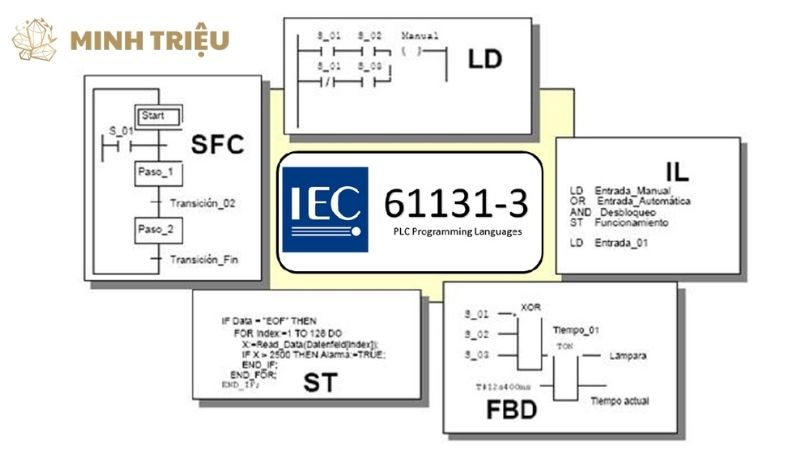

IEC 61131-3 (Ngôn ngữ lập trình): Đây là phần quan trọng nhất, định nghĩa năm ngôn ngữ lập trình tiêu chuẩn. Sự ra đời của phần này đã cách mạng hóa ngành tự động hóa, tạo ra một ngôn ngữ chung cho các lập trình viên.

- Ladder Diagram (LD): Ngôn ngữ đồ họa mô phỏng sơ đồ rơ-le, dễ hiểu cho các kỹ sư điện.

- Function Block Diagram (FBD): Ngôn ngữ đồ họa dựa trên các khối chức năng có sẵn, phù hợp cho việc mô tả các quy trình điều khiển.

- Structured Text (ST): Ngôn ngữ văn bản cấp cao, tương tự như Pascal, linh hoạt và mạnh mẽ cho các thuật toán phức tạp.

- Instruction List (IL): Ngôn ngữ văn bản cấp thấp, tương tự ngôn ngữ Assembly, phù hợp cho các tác vụ cần tối ưu tốc độ.

- Sequential Function Chart (SFC): Ngôn ngữ đồ họa mô tả trình tự các bước thực thi, phù hợp cho các quy trình tuần tự.

Các ngôn ngữ này cho phép các kỹ sư lựa chọn phương pháp lập trình phù hợp nhất với từng loại bài toán, từ đó tối ưu hóa hiệu quả và khả năng bảo trì. Việc có một bộ ngôn ngữ chuẩn cũng giúp giảm thời gian đào tạo và tạo điều kiện cho sự hợp tác giữa các kỹ sư từ các công ty khác nhau.

IEC 61131-5 (Truyền thông): Phần này của tiêu chuẩn định nghĩa các giao thức và phương thức truyền thông cho các thiết bị điều khiển. Nó đảm bảo rằng các thành phần DCS từ các nhà cung cấp khác nhau có thể giao tiếp với nhau một cách hiệu quả, tạo nên một hệ thống mở và linh hoạt. Tiêu chuẩn này giúp các doanh nghiệp không bị “khóa chặt” vào một nhà cung cấp duy nhất, tạo điều kiện cho việc lựa chọn giải pháp tối ưu nhất.

3. Sự khác biệt và tương quan giữa ISA-95 và IEC 61131

Mặc dù cả hai đều là tiêu chuẩn quốc tế quan trọng trong lĩnh vực tự động hóa, ISA-95 và IEC 61131 có phạm vi và mục đích khác nhau. Sự khác biệt cốt lõi:

- ISA-95: Tập trung vào kiến trúc hệ thống và tích hợp thông tin giữa các cấp độ quản lý và sản xuất. Nó cung cấp một cái nhìn tổng thể về nhà máy, giống như một “bản đồ chiến lược” cho luồng thông tin.

- IEC 61131: Tập trung vào nội tại của các bộ điều khiển, cụ thể là lập trình và giao tiếp ở Cấp độ 2 (nơi DCS và PLC hoạt động). Nó đóng vai trò là “công cụ” để xây dựng các chức năng điều khiển cụ thể.

Sự tương quan:

- ISA-95 tạo ra khung sườn và định nghĩa “điều gì cần được tích hợp”.

- IEC 61131 cung cấp các công cụ và ngôn ngữ chuẩn để thực hiện việc tích hợp đó ở cấp độ điều khiển.

- Nói cách khác, ISA-95 là “bộ não” lập kế hoạch, còn IEC 61131 là “ngôn ngữ” để các thiết bị điều khiển thực hiện kế hoạch đó. Chúng bổ sung cho nhau để tạo nên một hệ sinh thái tự động hóa toàn diện và hiệu quả.

4. Ứng dụng thực tế của các tiêu chuẩn quốc tế về DCS

Việc áp dụng các tiêu chuẩn quốc tế như ISA-95 và IEC 61131 không chỉ nhằm đảm bảo tính tương thích kỹ thuật mà còn mang ý nghĩa chiến lược trong quản trị doanh nghiệp. Những tiêu chuẩn này tạo nên một khung tham chiếu thống nhất, giúp kết nối mượt mà giữa tầng điều khiển tại hiện trường và các hệ thống quản lý cấp cao như MES (Manufacturing Execution System) hay ERP (Enterprise Resource Planning).

Ví dụ thực tế trong nhà máy hóa chất:

Ở tầng điều khiển, hệ thống DCS (Distributed Control System) được lập trình bằng ngôn ngữ Structured Text (ST) theo chuẩn IEC 61131-3. Điều này cho phép hệ thống điều khiển chính xác các biến quá trình như nhiệt độ, áp suất, lưu lượng trong lò phản ứng. Nhờ lập trình chuẩn hóa, các thuật toán điều khiển có thể dễ dàng bảo trì, mở rộng hoặc tích hợp thêm khi dây chuyền thay đổi. Khi dữ liệu quá trình được thu thập, tiêu chuẩn ISA-95 quy định cách dữ liệu này được chuẩn hóa và gửi lên các tầng cao hơn. MES tiếp nhận dữ liệu để:

- Giám sát tình trạng sản xuất theo thời gian thực.

- Phân tích xu hướng để đưa ra kế hoạch bảo trì dự phòng, giảm thiểu rủi ro dừng máy đột ngột.

- Kiểm soát chất lượng theo lô, đảm bảo tuân thủ các quy định nghiêm ngặt trong ngành hóa chất.

Tiếp đó, ERP sử dụng các báo cáo tổng hợp từ MES để:

- Quản lý kho nguyên liệu và thành phẩm, tránh tồn kho hoặc thiếu hụt.

- Hỗ trợ phòng tài chính dự báo chi phí, lợi nhuận và lên kế hoạch đầu tư dài hạn.

- Tối ưu chuỗi cung ứng nhờ thông tin sản xuất được liên kết trực tiếp với dữ liệu bán hàng và mua hàng.

Qua ví dụ trên có thể thấy, việc tuân thủ các chuẩn quốc tế không chỉ giúp tự động hóa và ổn định quy trình sản xuất, mà còn tạo dòng chảy thông tin xuyên suốt từ xưởng đến văn phòng quản lý, mang lại lợi thế cạnh tranh rõ rệt về chất lượng, chi phí và tốc độ phản ứng với thị trường.

5. Kết luận

Tóm lại, ISA-95 và IEC 61131 là hai trụ cột không thể thiếu trong lĩnh vực tự động hóa công nghiệp. Chúng giúp các doanh nghiệp xây dựng một kiến trúc hệ thống chặt chẽ, từ tầng điều khiển sâu nhất đến tầng quản trị cao nhất, từ đó tối ưu hóa hiệu suất, giảm thiểu rủi ro và sẵn sàng đối mặt với những thách thức của kỷ nguyên sản xuất thông minh.