Chưa phân loại

Đo lường và hiệu chuẩn cảm biến trong SCADA – Chìa khóa vàng cho hệ thống

Trong kỷ nguyên công nghiệp 4.0, SCADA là “bộ não” điều phối sản xuất nhưng chỉ hiệu quả khi có dữ liệu đầu vào chính xác. Vì vậy, đo lường và hiệu chuẩn cảm biến trở thành nền tảng đảm bảo hiệu suất, an toàn và độ tin cậy. Bài viết sẽ phân tích nguyên lý cảm biến, quy trình đo lường, các phương pháp hiệu chuẩn và thách thức liên quan trong tự động hóa công nghiệp.

1. Cảm biến: “Giác quan” của hệ thống SCADA

Cảm biến (sensor) là thiết bị có khả năng phát hiện, đo lường và phản ứng với các đại lượng vật lý như nhiệt độ, áp suất, độ ẩm, lưu lượng, và chuyển đổi chúng thành tín hiệu điện. Cảm biến trong sản xuất công nghiệp, nó là thành phần quan trọng hàng đầu của hệ thống SCADA. Thiết bị này thực hiện việc thu thập dữ liệu thời gian thực, cung cấp thông tin chi tiết về trạng thái hoạt động của quy trình sản xuất.

Cảm biến đóng vai trò là “giác quan” của hệ thống, giúp SCADA nhận biết và phản ứng với những thay đổi diễn ra tại hiện trường. Tầm quan trọng của cảm biến được nhấn mạnh qua việc nó xác định chất lượng và độ chính xác của mọi quyết định điều khiển được đưa ra. Phân loại cảm biến trong sản xuất công nghiệp giúp chúng ta hiểu rõ hơn về các loại tín hiệu và phương thức hoạt động của chúng.

Cảm biến được phân loại dựa trên đại lượng vật lý mà chúng đo lường. Các loại cảm biến phổ biến bao gồm cảm biến nhiệt độ dùng để giám sát quá trình gia nhiệt hoặc làm mát; cảm biến áp suất để theo dõi áp suất trong đường ống; cảm biến lưu lượng để đo tốc độ dòng chảy của chất lỏng hoặc khí; cảm biến mức để xác định mực nước trong bồn chứa; và cảm biến vị trí để xác định vị trí của các bộ phận cơ khí.

Mỗi loại cảm biến có một nguyên lý hoạt động và mục đích sử dụng riêng, từ đó yêu cầu các quy trình đo lường và hiệu chuẩn đặc thù. Việc lựa chọn cảm biến phù hợp là bước đầu tiên để đảm bảo độ chính xác và độ tin cậy cho toàn bộ hệ thống SCADA.

- Cảm biến nhiệt độ: Thermocouples, RTDs

- Cảm biến áp suất: Pressure Transducers

- Cảm biến lưu lượng: Flow Meters

- Cảm biến mức: Level Sensors

- Cảm biến vị trí: Proximity Sensors, Encoders

2. Quy trình đo lường: Từ tín hiệu vật lý đến dữ liệu số

Quy trình đo lường là quá trình chuyển đổi một đại lượng vật lý thành một tín hiệu điện. Quá trình này bắt đầu từ việc cảm biến tương tác với môi trường và kết thúc khi dữ liệu được chuyển đổi thành định dạng số để hệ thống SCADA có thể xử lý.

Việc đo lường chính xác là nền tảng cho mọi hoạt động giám sát, giúp người vận hành nhận biết được trạng thái thực tế của quy trình. Dữ liệu từ các cảm biến sẽ được thu thập bởi các thiết bị đầu cuối như RTU (Remote Terminal Unit) hoặc PLC (Programmable Logic Controller). Các thiết bị này đóng vai trò như cầu nối giữa hiện trường và trung tâm điều khiển, đảm bảo dữ liệu được truyền đi một cách hiệu quả và an toàn.

2.1. Nguyên lý hoạt động cơ bản của quá trình đo lường

Nguyên lý hoạt động cơ bản của quá trình đo lường liên quan đến việc chuyển đổi năng lượng. Cảm biến là thiết bị thu nhận tín hiệu vật lý và biến đổi nó thành tín hiệu điện tương ứng. Quá trình này thường bao gồm các bước: đầu tiên, một yếu tố nhạy cảm trong cảm biến phản ứng với sự thay đổi của đại lượng cần đo (ví dụ: nhiệt độ, áp suất).

Sự phản ứng này tạo ra một sự thay đổi nhỏ về điện áp, dòng điện hoặc điện trở. Tiếp theo, tín hiệu điện này được xử lý và khuếch đại bởi một mạch điện tử tích hợp để tạo ra một tín hiệu đầu ra có thể sử dụng được, thường là 4-20mA hoặc 0-10V. Tín hiệu này sau đó sẽ được truyền đến các thiết bị thu thập dữ liệu như PLC hoặc RTU.

2.2. Tín hiệu đầu ra và bộ chuyển đổi ADC

Tín hiệu đầu ra từ cảm biến cần được xử lý để trở thành dữ liệu số. Tín hiệu analog, ví dụ 4-20mA hoặc 0-10V, là tín hiệu liên tục đại diện cho một dải giá trị. Tuy nhiên, PLC và máy tính trung tâm của hệ thống SCADA chỉ xử lý được dữ liệu số. Do đó, cần có một bộ chuyển đổi ADC (Analog-to-Digital Converter).

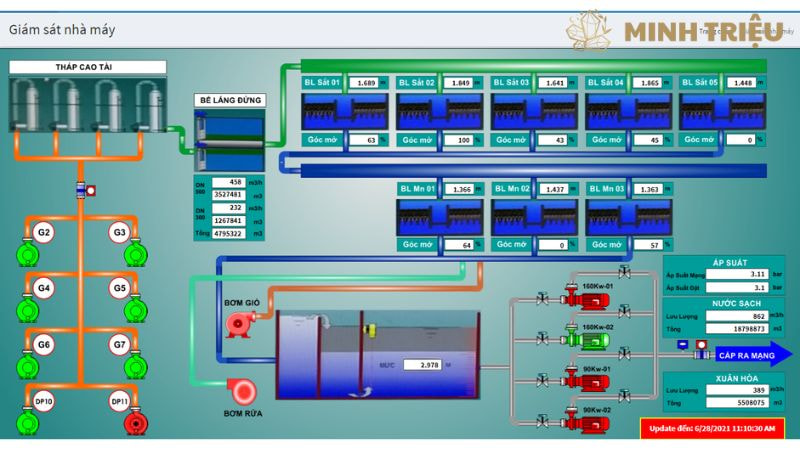

Bộ chuyển đổi này có nhiệm vụ lấy mẫu tín hiệu analog và chuyển đổi nó thành một chuỗi các giá trị số nhị phân. Độ phân giải của ADC (ví dụ: 12-bit, 16-bit) quyết định độ chính xác của quá trình chuyển đổi. Sau khi được chuyển đổi, dữ liệu số này sẽ được truyền qua các giao thức truyền thông công nghiệp đến máy chủ SCADA, nơi nó được lưu trữ, phân tích và hiển thị trên giao diện HMI (Human-Machine Interface).

3. Hiệu chuẩn cảm biến: Nâng cao độ chính xác và tin cậy

Hiệu chuẩn cảm biến là một quy trình kỹ thuật bắt buộc để đảm bảo độ chính xác của dữ liệu. Quá trình này bao gồm việc so sánh giá trị đọc được từ cảm biến cần hiệu chuẩn với giá trị từ một thiết bị đo chuẩn đã được kiểm định.

Mục đích của việc hiệu chuẩn là xác định sai số của cảm biến và thực hiện các điều chỉnh cần thiết để đảm bảo nó hoạt động trong dải dung sai cho phép. Một cảm biến đã được hiệu chuẩn mang lại độ tin cậy cao hơn, giảm thiểu rủi ro sai lệch dữ liệu, từ đó giúp hệ thống SCADA hoạt động hiệu quả hơn.

3.1. Hiệu chuẩn là gì và tại sao cần thiết trong SCADA?

Hiệu chuẩn cảm biến là việc xác minh và điều chỉnh sai số của thiết bị đo. Nó là một quy trình bắt buộc để đảm bảo dữ liệu từ cảm biến phản ánh chính xác các đại lượng vật lý trong môi trường sản xuất. Trong hệ thống SCADA, việc hiệu chuẩn đặc biệt quan trọng vì các quyết định điều khiển tự động và các lệnh từ người vận hành đều dựa trên dữ liệu này.

Nếu một cảm biến nhiệt độ hoạt động sai lệch, hệ thống SCADA có thể đưa ra lệnh tắt hoặc mở van không đúng thời điểm, gây ảnh hưởng đến chất lượng sản phẩm hoặc thậm chí là nguy hiểm. Do đó, hiệu chuẩn định kỳ là một phần không thể thiếu của việc bảo trì phòng ngừa, đảm bảo độ tin cậy và an toàn cho toàn bộ hệ thống.

3.2. Khi nào và tần suất hiệu chuẩn?

Tần suất hiệu chuẩn không có một quy định chung mà phụ thuộc vào nhiều yếu tố. Việc hiệu chuẩn được thực hiện khi có các dấu hiệu bất thường về dữ liệu, chẳng hạn như giá trị đo không ổn định, hoặc khi so sánh với các thiết bị đo khác thấy có sự chênh lệch lớn. Tuy nhiên, để đảm bảo tính độ tin cậy, việc hiệu chuẩn định kỳ là cần thiết.

Thời gian giữa các lần hiệu chuẩn có thể được xác định dựa trên khuyến cáo của nhà sản xuất, tiêu chuẩn ngành, hoặc lịch sử hoạt động của cảm biến. Ngoài ra, sau khi cảm biến gặp các sự cố như va đập mạnh, quá tải điện, hoặc sau một thời gian dài không sử dụng, cần tiến hành hiệu chuẩn lại để đảm bảo tính chính xác.

Thời điểm cần hiệu chuẩn:

- Theo chu kỳ định kỳ (ví dụ: 6 tháng, 1 năm).

- Khi có sự sai lệch rõ rệt so với các thiết bị đo khác.

- Sau khi thiết bị gặp sự cố hoặc va chạm.

- Khi đưa vào vận hành trong một quy trình mới.

- Khi yêu cầu về độ chính xác của quy trình tăng lên.

3.3. Các bước cơ bản của một quy trình hiệu chuẩn chuyên nghiệp

Một quy trình hiệu chuẩn chuyên nghiệp và tiêu chuẩn tuân theo các bước rõ ràng để đảm bảo tính chính xác. Quy trình bắt đầu với việc kiểm tra và ghi lại thông tin cơ bản của cảm biến như số serial, model, và lịch sử hiệu chuẩn. Tiếp theo, cảm biến được làm sạch và chuẩn bị cho quá trình hiệu chuẩn.

Cảm biến được kết nối với một thiết bị đo chuẩn (master) đã được kiểm định và cấp chứng chỉ. Kỹ thuật viên sẽ tiến hành so sánh giá trị đo từ cảm biến với giá trị từ thiết bị đo chuẩn tại nhiều điểm khác nhau trong dải đo. Dựa trên sự chênh lệch này, họ sẽ điều chỉnh các tham số hiệu chuẩn trên cảm biến để giảm thiểu sai số. Cuối cùng, kết quả hiệu chuẩn được ghi lại trong một báo cáo chính thức, bao gồm cả các thông số trước và sau khi hiệu chuẩn.

4. Thách thức và Giải pháp trong Đo lường và Hiệu chuẩn

Quy trình đo lường và hiệu chuẩn không phải lúc nào cũng đơn giản, đặc biệt trong môi trường công nghiệp khắc nghiệt. Các kỹ sư phải đối mặt với nhiều thách thức để đảm bảo dữ liệu chính xác và đáng tin cậy. Hiểu rõ các thách thức này giúp chúng ta có những giải pháp phù hợp để tối ưu hóa hiệu suất của hệ thống SCADA.

4.1. Thách thức: Từ sai lệch do môi trường đến sự suy giảm của cảm biến

Một trong những thách thức lớn nhất là sự suy giảm độ tin cậy của cảm biến theo thời gian, được gọi là drift. Sự drift này có thể do lão hóa của vật liệu, rung động hoặc tiếp xúc với hóa chất. Nhiễu điện từ từ các thiết bị công suất lớn cũng là một vấn đề nghiêm trọng, gây ra các sai lệch đột ngột trong giá trị đo.

Môi trường làm việc khắc nghiệt như nhiệt độ và độ ẩm cao có thể ảnh hưởng đến các linh kiện điện tử bên trong cảm biến. Ngoài ra, sai sót trong quy trình hiệu chuẩn thủ công, do lỗi của con người hoặc sử dụng thiết bị không được kiểm định, cũng có thể dẫn đến kết quả sai. Tất cả những yếu tố này đều làm giảm độ tin cậy của dữ liệu, gây rủi ro cho hệ thống SCADA và toàn bộ quy trình sản xuất.

4.2. Giải pháp công nghệ: Tối ưu hóa hiệu suất

Để vượt qua những thách thức trên, các giải pháp công nghệ hiện đại đã được phát triển. Để giảm nhiễu điện từ, các kỹ sư có thể sử dụng cáp chống nhiễu, module cách ly tín hiệu và các bộ lọc phần cứng. Sử dụng các cảm biến thông minh với khả năng tự chẩn đoán giúp phát hiện sớm các dấu hiệu bất thường. Một giải pháp hiệu quả khác là sử dụng các thiết bị hiệu chuẩn tự động, giúp loại bỏ lỗi của con người và tăng tốc độ quy trình.

Việc tích hợp các hệ thống hiệu chuẩn từ xa cho phép kỹ sư thực hiện hiệu chuẩn mà không cần phải đến tận hiện trường, đặc biệt hữu ích cho các nhà máy ở xa. Cuối cùng, việc thiết lập một quy trình bảo trì và kiểm tra định kỳ nghiêm ngặt sẽ giúp phát hiện sớm các vấn đề tiềm ẩn, từ đó duy trì độ tin cậy và an toàn cho toàn bộ hệ thống SCADA.

5. Kết luận

Đo lường và hiệu chuẩn cảm biến là hai trụ cột không thể thiếu của hệ thống SCADA. Chúng không chỉ cung cấp dữ liệu đầu vào mà còn đảm bảo tính chính xác và độ tin cậy của dữ liệu đó. Trong tương lai, với sự phát triển của công nghiệp 4.0, quá trình này sẽ ngày càng thông minh hơn. Trí tuệ nhân tạo (AI) và học máy (Machine Learning) sẽ được áp dụng để dự đoán thời điểm cần hiệu chuẩn dựa trên dữ liệu lịch sử và các yếu tố môi trường.

Các cảm biến sẽ có khả năng tự chẩn đoán và hiệu chỉnh, giảm thiểu sự can thiệp của con người. Điều này không chỉ giúp tiết kiệm chi phí bảo trì mà còn nâng cao độ tin cậy và an toàn của toàn bộ hệ thống sản xuất. Tương lai của hệ thống SCADA chính là một hệ thống dựa trên dữ liệu hoàn toàn chính xác và đáng tin cậy.