Hệ thống SCADA

Thiết kế mạch điều khiển cho SCADA – Cầu nối giữa vật lý và thế giới số

Trong thời đại công nghiệp 4.0, SCADA giữ vai trò trung tâm trong giám sát và điều phối sản xuất. Để kết nối hiệu quả với các thiết bị vật lý như cảm biến hay động cơ, SCADA cần đến mạch điều khiển – “ngôn ngữ” và cơ chế thực thi lệnh. Bài viết sẽ phân tích vai trò, nguyên tắc thiết kế, các bước triển khai và thách thức của mạch điều khiển, qua đó làm rõ tầm quan trọng của nó trong xây dựng hệ thống sản xuất thông minh, ổn định và đáng tin cậy.

1. Nguyên tắc cơ bản khi thiết kế mạch điều khiển cho SCADA

Để một mạch điều khiển có thể hoạt động hiệu quả và tích hợp mượt mà vào một Hệ thống SCADA rộng lớn, nó phải tuân thủ các nguyên tắc kỹ thuật cơ bản. Các nguyên tắc này đảm bảo không chỉ tính năng hoạt động mà còn cả an toàn và độ tin cậy của toàn bộ hệ thống tự động hóa.

1.1. Đảm bảo tính tương thích và tích hợp

Một trong những thách thức lớn nhất trong thiết kế mạch điều khiển là đảm bảo mạch có khả năng tương thích với các giao thức truyền thông và phần mềm SCADA hiện có. Mạch điều khiển phải được thiết kế để giao tiếp với Máy chủ SCADA thông qua các giao thức truyền thông chuẩn công nghiệp như Modbus, Profibus hay Ethernet/IP. Việc lựa chọn giao thức truyền thông có ảnh hưởng trực tiếp đến tốc độ, độ tin cậy và khả năng mở rộng của mạch.

Ví dụ: Một mạch điều khiển sử dụng giao thức Modbus RTU cần có một chip giao tiếp RS-485 và tuân thủ các quy tắc về địa chỉ slave và mã chức năng để SCADA có thể gửi lệnh đọc/ghi dữ liệu. Ngược lại, một mạch dùng Modbus TCP/IP sẽ yêu cầu một module Ethernet để kết nối trực tiếp vào mạng LAN của nhà máy. Tính tương thích này là nền tảng cho phép SCADA giám sát các thông số và gửi lệnh điều khiển đến các thiết bị tại hiện trường.

1.2. Tính an toàn và độ tin cậy

Thiết kế mạch điều khiển phải đặt an toàn lên hàng đầu. Điều này bao gồm việc bảo vệ mạch khỏi các sự cố điện và các điều kiện môi trường bất lợi. Mạch cần được trang bị các cơ chế bảo vệ chống quá tải, ngắn mạch, và quá áp.

Ví dụ: Việc sử dụng các cầu chì tự phục hồi, các mạch bảo vệ quá dòng hoặc TVS Diode trên các đường tín hiệu sẽ ngăn ngừa sự hỏng hóc của mạch khi có các xung điện áp bất thường. Thêm vào đó, khả năng chống nhiễu điện từ là một yếu tố then chốt để đảm bảo tín hiệu không bị sai lệch trong môi trường công nghiệp đầy tiếng ồn điện.

Các kỹ thuật như phân tách đường tín hiệu tương tự và tín hiệu số, sử dụng cáp xoắn đôi có bọc chống nhiễu và các bộ lọc RC đều là những giải pháp hiệu quả để nâng cao độ tin cậy. Một mạch thiết kế tốt còn phải có khả năng hoạt động ổn định trong dải nhiệt độ rộng và độ ẩm cao.

1.3. Tính linh hoạt và khả năng mở rộng

Một mạch điều khiển tốt không chỉ phục vụ các nhu cầu hiện tại mà còn phải có tính linh hoạt để dễ dàng thích nghi với sự phát triển của hệ thống trong tương lai. Tính linh hoạt này bao gồm khả năng thêm bớt các module, hoặc thay đổi chức năng mà không cần thiết kế lại toàn bộ.

Ví dụ: Một mạch PLC được thiết kế theo dạng module sẽ cho phép người dùng thêm các module mạch đầu vào/đầu ra khi có nhu cầu điều khiển nhiều thiết bị hơn. Khả năng mở rộng còn liên quan đến việc có đủ số lượng cổng giao tiếp và dung lượng bộ nhớ để xử lý các tác vụ phức tạp hơn sau này. Một thiết kế thông minh là một thiết kế cho phép nâng cấp firmware từ xa, giúp tiết kiệm thời gian và chi phí bảo trì.

2. Các thành phần chính của một mạch điều khiển tích hợp SCADA

Một mạch điều khiển tích hợp SCADA được cấu thành từ một tập hợp các thành phần điện tử hoạt động đồng bộ để thực hiện nhiệm vụ. Mỗi thành phần có một vai trò riêng biệt trong việc thu thập dữ liệu và thực thi lệnh.

2.1. Bộ xử lý trung tâm (MCU/PLC)

Bộ xử lý trung tâm là “bộ não” của mạch điều khiển. Nhiệm vụ chính của nó là nhận lệnh từ Hệ thống SCADA và xử lý logic điều khiển. Trong các ứng dụng nhỏ, một vi điều khiển (MCU) như STM32 hoặc ESP32 có thể là lựa chọn phù hợp. Đối với các ứng dụng lớn và phức tạp hơn, một PLC là giải pháp tối ưu vì nó được thiết kế chuyên dụng cho môi trường công nghiệp.

PLC có khả năng xử lý các tác vụ logic và điều khiển tốc độ cao với độ tin cậy vượt trội. Bộ xử lý cũng chịu trách nhiệm xử lý các giao thức truyền thông và quản lý các kênh mạch đầu vào/đầu ra.

2.2. Mạch giao tiếp (Communication Interface)

Mạch giao tiếp đóng vai trò là “thông dịch viên” của mạch điều khiển. Nó chịu trách nhiệm chuyển đổi tín hiệu để phù hợp với giao thức truyền thông của SCADA. Ví dụ, một mạch cần giao tiếp với Modbus TCP/IP sẽ cần một chip Ethernet (ENC28J60) và một bộ cách ly quang để bảo vệ mạch chính.

Đối với Modbus RTU, mạch sẽ sử dụng một chip RS-485 transceiver như MAX485 để chuyển đổi tín hiệu TTL của vi điều khiển sang tín hiệu vi sai RS-485. Mạch giao tiếp có ảnh hưởng trực tiếp đến tốc độ truyền và độ tin cậy của toàn bộ hệ thống. Một thiết kế tốt sẽ bao gồm các lớp bảo vệ chống xung điện áp trên các đường truyền.

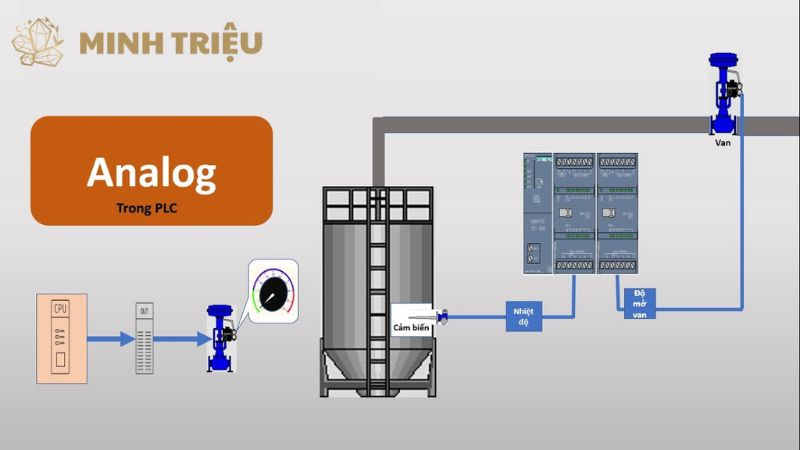

2.3. Mạch đầu vào/đầu ra (Input/Output Circuit)

Mạch đầu vào/đầu ra là “giác quan” và “cơ bắp” của mạch điều khiển. Mạch đầu vào có nhiệm vụ thu nhận tín hiệu từ các cảm biến như cảm biến nhiệt độ, áp suất, hoặc lưu lượng. Tín hiệu này có thể là tín hiệu tương tự (analog) hoặc tín hiệu số (digital).

Các mạch đầu vào tương tự thường sử dụng các bộ chuyển đổi Analog-to-Digital (ADC) để chuyển đổi tín hiệu liên tục thành tín hiệu số mà bộ xử lý có thể hiểu được. Mạch đầu ra có nhiệm vụ gửi lệnh đến các thiết bị chấp hành như rơle, van, hoặc động cơ. Mạch đầu ra phải có khả năng xử lý các tải lớn và được cách ly để bảo vệ bộ xử lý khỏi các dòng điện cao.

2.4. Nguồn điện và Mạch bảo vệ

Một hệ thống điều khiển đáng tin cậy cần một nguồn điện ổn định. Mạch nguồn có nhiệm vụ chuyển đổi điện áp từ nguồn chính thành điện áp phù hợp cho các thành phần trên mạch. Thường là các mức điện áp như hoặc 3.3V. Mạch bảo vệ đi kèm với nguồn điện là một yếu tố quan trọng.

Nó bao gồm các mạch chống quá áp, quá dòng và nhiễu điện từ. Việc sử dụng các tụ lọc, cuộn cảm và các IC ổn áp giúp đảm bảo nguồn điện luôn sạch và ổn định cho toàn bộ mạch, từ đó nâng cao độ tin cậy của hệ thống.

3. Các bước thiết kế mạch điều khiển cho SCADA

Việc thiết kế một mạch điều khiển không chỉ là lắp ráp các linh kiện điện tử mà còn là một quy trình có hệ thống bao gồm nhiều giai đoạn từ phân tích đến lập trình và thử nghiệm.

3.1. Phân tích yêu cầu và chức năng

Bước đầu tiên trong quy trình thiết kế là xác định rõ ràng các yêu cầu và chức năng của mạch. Giai đoạn này bao gồm việc trả lời các câu hỏi quan trọng về mục tiêu của hệ thống, các thông số cần giám sát và điều khiển, số lượng các mạch đầu vào/đầu ra và các loại giao thức truyền thông cần sử dụng.

Phân tích yêu cầu giúp định hình bản phác thảo của mạch và tránh các sai sót tốn kém sau này. Kỹ sư thiết kế cần làm việc chặt chẽ với người vận hành và các kỹ sư hệ thống để đảm bảo mọi chức năng đều được đáp ứng.

3.2. Lựa chọn các thành phần điện tử

Dựa trên các yêu cầu đã phân tích, kỹ sư sẽ lựa chọn các thành phần điện tử phù hợp. Việc lựa chọn này có ảnh hưởng lớn đến hiệu suất, chi phí và kích thước của mạch.

Kỹ sư cần cân nhắc nhiều yếu tố như sức mạnh xử lý của vi điều khiển, loại chip giao tiếp, các loại linh kiện điện tử thụ động và các IC chuyên dụng để xây dựng các mạch đầu vào/đầu ra. Việc tìm kiếm các linh kiện từ các nhà cung cấp uy tín với tài liệu hỗ trợ đầy đủ là rất quan trọng.

3.3. Vẽ sơ đồ nguyên lý và thiết kế bo mạch (PCB)

Sau khi đã có danh sách linh kiện, kỹ sư sẽ tiến hành vẽ sơ đồ nguyên lý. Sơ đồ này là một bản vẽ thể hiện mối liên kết logic giữa các thành phần. Dựa trên sơ đồ nguyên lý, kỹ sư sẽ tiếp tục thiết kế bố cục PCB (Printed Circuit Board). Giai đoạn này bao gồm việc sắp xếp vị trí của linh kiện, đi dây mạch và định tuyến các đường tín hiệu.

Một thiết kế PCB tốt sẽ giúp giảm thiểu nhiễu điện từ, tối ưu hóa hiệu suất và đảm bảo tính an toàn của mạch. Bố cục PCB phải được kiểm tra kỹ lưỡng để tránh các lỗi thiết kế tiềm ẩn.

3.4. Lập trình và tích hợp

Sau khi mạch PCB đã được sản xuất, bước cuối cùng là lập trình và tích hợp. Kỹ sư phần mềm sẽ viết chương trình cho bộ xử lý (MCU hoặc PLC). Chương trình này chịu trách nhiệm xử lý các lệnh từ SCADA, đọc dữ liệu từ các cảm biến và gửi lệnh đến các thiết bị chấp hành.

Việc lập trình đòi hỏi kiến thức sâu rộng về ngôn ngữ lập trình (C, C++, Ladder Logic) và các giao thức truyền thông. Cuối cùng, mạch sẽ được tích hợp vào hệ thống SCADA và trải qua các bài kiểm tra chuyên sâu để đảm bảo tất cả các chức năng hoạt động đúng như yêu cầu thiết kế.

4. Thách thức và giải pháp khi thiết kế mạch điều khiển

Mặc dù quy trình thiết kế có vẻ rõ ràng, các kỹ sư vẫn phải đối mặt với nhiều thách thức kỹ thuật trong quá trình thực hiện.

4.1. Thách thức

Một trong những thách thức phổ biến nhất là nhiễu điện từ. Các động cơ, máy móc và các thiết bị công nghiệp khác tạo ra một lượng nhiễu điện lớn, có thể làm hỏng tín hiệu và gây ra các lỗi không mong muốn. Một thách thức khác là vấn đề tương thích giao thức truyền thông. Các thiết bị từ các nhà cung cấp khác nhau có thể sử dụng các phiên bản giao thức truyền thông khác nhau, gây khó khăn cho việc tích hợp.

Thêm vào đó, độ trễ truyền thông (Latency) cũng là một vấn đề nghiêm trọng. Nếu dữ liệu từ cảm biến không được cập nhật kịp thời, Hệ thống SCADA có thể đưa ra các lệnh điều khiển không chính xác, gây ảnh hưởng đến chất lượng sản phẩm và an toàn của quy trình.

4.2. Giải pháp

Để giải quyết các thách thức trên, các kỹ sư có thể áp dụng nhiều giải pháp hiệu quả. Để giảm nhiễu điện từ, họ có thể sử dụng các bộ lọc thụ động, các module cách ly quang trên các đường tín hiệu và các vỏ bảo vệ chống nhiễu cho mạch. Đối với vấn đề tương thích giao thức truyền thông, việc sử dụng các cổng truyền thông (gateways) là một giải pháp tối ưu.

Cổng truyền thông có nhiệm vụ chuyển đổi dữ liệu từ giao thức truyền thông này sang giao thức truyền thông khác, cho phép các thiết bị không tương thích vẫn có thể giao tiếp với nhau. Để giảm độ trễ, việc tối ưu hóa kiến trúc mạng, sử dụng các giao thức truyền thông tốc độ cao (ví dụ: Ethernet/IP) và lập trình các thuật toán hiệu quả hơn là những cách làm hiệu quả.

5. Kết luận

Tóm lại, thiết kế mạch điều khiển là một yếu tố không thể thiếu để xây dựng một Hệ thống SCADA hiệu quả và đáng tin cậy. Nó không chỉ là cầu nối giữa các thiết bị vật lý và phần mềm giám sát, mà còn là nền tảng để đảm bảo an toàn và độ tin cậy của toàn bộ quy trình sản xuất.