Hệ thống SCADA

Giao thức OPC – Cầu nối vạn năng trong Công nghiệp 4.0

Trong sản xuất hiện đại, thiết bị từ nhiều nhà cung cấp sử dụng giao thức khác nhau, gây khó khăn cho việc kết nối và trao đổi dữ liệu. Giao thức OPC ra đời như một “ngôn ngữ chung”, cho phép thiết bị và phần mềm giao tiếp liền mạch, bất kể nhà sản xuất. Bài viết sẽ giới thiệu định nghĩa, lịch sử, các loại OPC phổ biến và vai trò của nó trong SCADA cũng như Công nghiệp 4.0.

1. OPC là gì? Lịch sử và nguyên lý hoạt động

1.1. Định nghĩa và Bản chất

OPC (OLE for Process Control) là một tiêu chuẩn truyền thông mở được phát triển nhằm chuẩn hóa việc trao đổi dữ liệu giữa thiết bị công nghiệp và các ứng dụng phần mềm giám sát, điều khiển. Trước khi OPC ra đời, mỗi thiết bị thường sử dụng giao thức riêng, khiến việc tích hợp vào hệ thống SCADA trở nên phức tạp và tốn kém.

OPC xuất hiện như một lớp trung gian, trừu tượng hóa sự khác biệt giữa các thiết bị phần cứng (PLC, RTU, cảm biến, bộ truyền động…) và các ứng dụng phần mềm (HMI, SCADA, MES). Điều này giúp kỹ sư không cần lo lắng về giao thức gốc của từng thiết bị, mà chỉ cần làm việc với một chuẩn giao tiếp chung, đảm bảo sự linh hoạt, khả năng mở rộng và tiết kiệm chi phí tích hợp.

1.2. Lịch sử phát triển và sự tiến hóa

Lịch sử OPC có thể chia thành hai giai đoạn chính:

- OPC Classic (thập niên 1990): Dựa trên công nghệ COM/DCOM của Microsoft, OPC Classic đã nhanh chóng trở thành tiêu chuẩn kết nối phổ biến trong tự động hóa công nghiệp. Nó cho phép trao đổi dữ liệu thời gian thực giữa thiết bị hiện trường và phần mềm SCADA. Tuy nhiên, OPC Classic tồn tại nhiều hạn chế như: phụ thuộc chặt chẽ vào Windows, khó cấu hình DCOM qua mạng LAN/WAN, khả năng bảo mật kém, và thiếu tính di động sang các hệ điều hành khác.

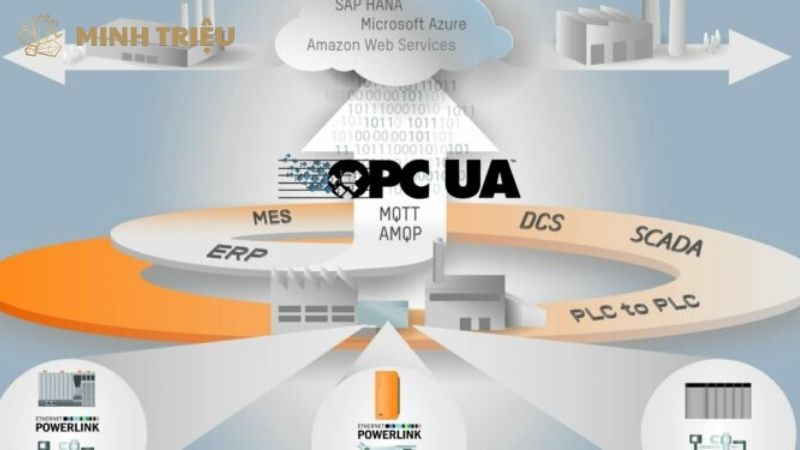

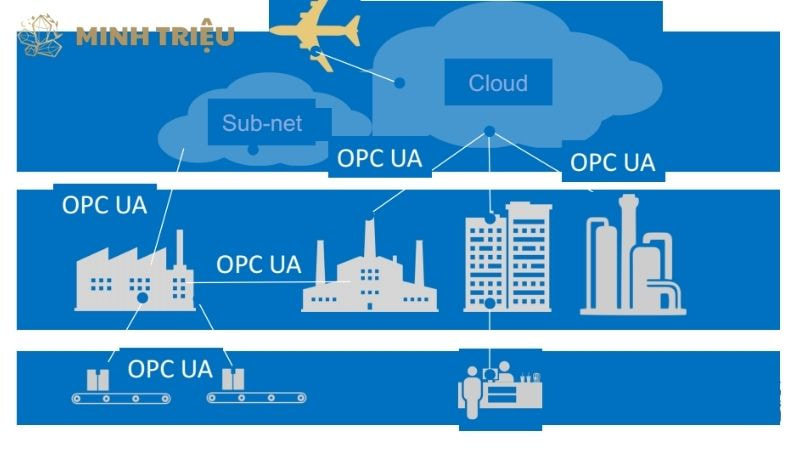

- OPC UA (Unified Architecture – từ 2008 đến nay): Được phát triển để khắc phục nhược điểm của OPC Classic, OPC UA là một kiến trúc hoàn toàn mới, không còn phụ thuộc vào COM/DCOM. Nó hỗ trợ đa nền tảng (Windows, Linux, macOS, nhúng), tăng cường bảo mật (mã hóa, xác thực, phân quyền), và đặc biệt có khả năng mở rộng để tích hợp với các công nghệ hiện đại như IIoT, Cloud Computing, Big Data. Ngoài việc trao đổi dữ liệu thời gian thực, OPC UA còn hỗ trợ trao đổi thông tin có cấu trúc (semantic data), cho phép xây dựng các hệ thống thông minh, linh hoạt và giàu ngữ nghĩa hơn.

Nhờ sự tiến hóa này, OPC không chỉ dừng lại ở việc là “cầu nối dữ liệu” mà đã trở thành nền tảng truyền thông chiến lược trong kỷ nguyên Công nghiệp 4.0, giữ vai trò kết nối từ tầng thiết bị đến tầng quản trị doanh nghiệp.

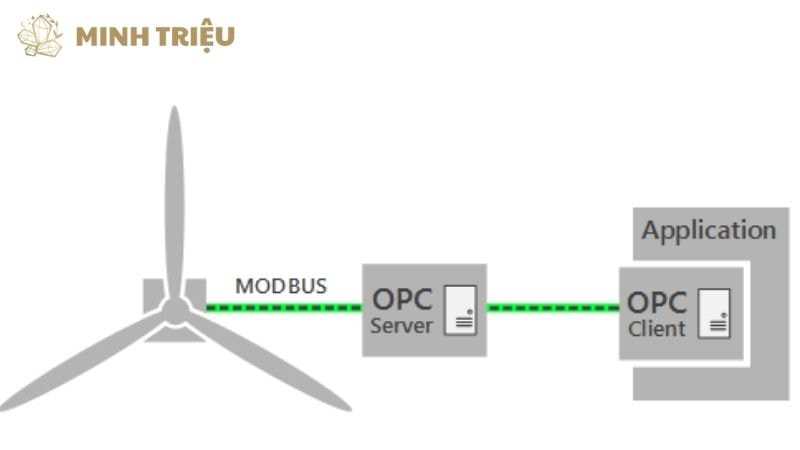

1.3. Nguyên lý hoạt động theo mô hình Client-Server

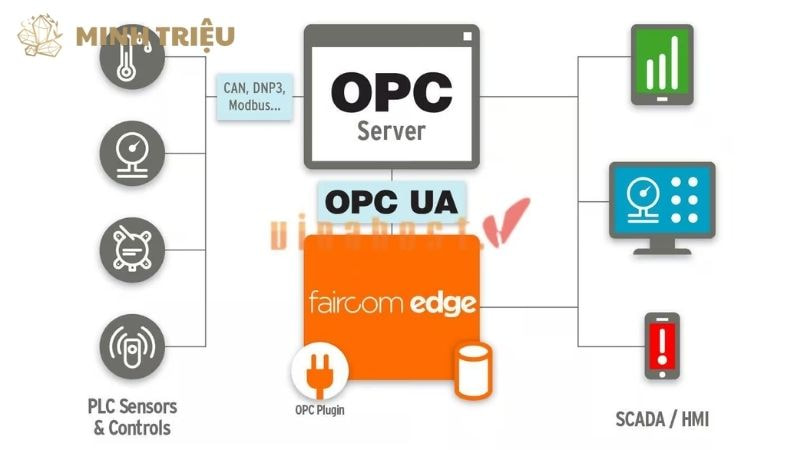

Nguyên lý hoạt động của OPC dựa trên mô hình Client-Server, một kiến trúc mạnh mẽ và linh hoạt. Mô hình này định nghĩa hai vai trò chính trong một giao dịch truyền thông, giúp tối ưu hóa luồng dữ liệu và giảm thiểu sự phức tạp.

- OPC Server: Là một ứng dụng phần mềm đóng vai trò trung gian. Nó thu thập dữ liệu từ các thiết bị vật lý (như PLC, RTU, cảm biến, v.v.) bằng chính giao thức độc quyền của thiết bị đó. OPC Server sau đó chuyển đổi dữ liệu này sang một định dạng chuẩn OPC để cung cấp cho các ứng dụng khác.

- OPC Client: Là ứng dụng phần mềm muốn truy cập dữ liệu từ các thiết bị công nghiệp. Ví dụ điển hình của các OPC Client là phần mềm SCADA, hệ thống HMI, hoặc các ứng dụng quản lý sản xuất MES. Một Client chỉ cần giao tiếp với OPC Server bằng giao thức OPC chuẩn, mà không cần quan tâm đến giao thức gốc của từng thiết bị bên dưới.

Nhờ mô hình này, việc tích hợp trở nên đơn giản hơn rất nhiều. Thay vì phải phát triển một trình điều khiển riêng biệt cho từng loại thiết bị, các nhà phát triển chỉ cần xây dựng một OPC Server cho từng loại thiết bị và các OPC Client có thể dễ dàng kết nối và truy cập dữ liệu từ mọi nơi.

2. Các loại Giao thức OPC phổ biến

2.1. OPC Classic và các hạn chế

OPC Classic là thuật ngữ chung để chỉ các phiên bản ban đầu của giao thức OPC, dựa trên công nghệ COM/DCOM của Microsoft. Dù đã có những đóng góp to lớn, OPC Classic vẫn tồn tại nhiều hạn chế. Các phiên bản chính của OPC Classic bao gồm:

- OPC DA (Data Access): Đây là phiên bản phổ biến nhất, dùng để truy cập và trao đổi dữ liệu thời gian thực.

- OPC HDA (Historical Data Access): Chuyên dùng để truy cập dữ liệu lịch sử và các sự kiện đã được lưu trữ trong cơ sở dữ liệu.

- OPC A&E (Alarms & Events): Được thiết kế đặc biệt để xử lý và quản lý các cảnh báo và sự kiện trong hệ thống.

Nhược điểm lớn nhất của OPC Classic là sự phụ thuộc chặt chẽ vào hệ điều hành Windows. Việc cấu hình DCOM phức tạp thường xuyên gây ra các vấn đề về kết nối và bảo mật, gây khó khăn cho các kỹ sư hệ thống.

2.2. OPC UA (Unified Architecture) – Kiến trúc thống nhất

OPC UA là một sự lột xác hoàn toàn, một kiến trúc thống nhất được phát triển để khắc phục mọi nhược điểm của OPC Classic. Nó không chỉ hợp nhất các chức năng của DA, HDA, và A&E mà còn thêm vào nhiều tính năng đột phá, biến nó trở thành một tiêu chuẩn hàng đầu cho Công nghiệp 4.0. OPC UA sở hữu những đặc điểm vượt trội sau:

- Đa nền tảng: OPC UA không phụ thuộc vào Windows. Nó có thể chạy trên Windows, Linux, Android, iOS và thậm chí là trên các bộ điều khiển nhúng.

- Bảo mật mạnh mẽ: OPC UA tích hợp các cơ chế mã hóa và xác thực người dùng ngay trong giao thức, giúp đảm bảo tính toàn vẹn và an toàn của dữ liệu. Điều này rất quan trọng trong môi trường sản xuất, nơi bảo mật dữ liệu là yếu tố then chốt.

- Kiến trúc hướng dịch vụ (Service-Oriented): Không chỉ truyền các giá trị thô, OPC UA còn cho phép mô hình hóa các đối tượng phức tạp (ví dụ: một robot sản xuất, một dây chuyền đóng chai) với đầy đủ thuộc tính và chức năng, mang lại khả năng truyền thông có ngữ cảnh và ý nghĩa hơn.

- Khả năng tương thích: OPC UA hỗ trợ nhiều giao thức truyền tải khác nhau như TCP, HTTP và HTTPS, giúp nó có thể hoạt động trong nhiều môi trường mạng.

3. Vai trò và tầm quan trọng của OPC trong Hệ thống SCADA

3.1. Chuẩn hóa giao tiếp và loại bỏ phức tạp

OPC đóng vai trò là một lớp trừu tượng hóa, giúp chuẩn hóa việc giao tiếp giữa SCADA và các thiết bị hiện trường. Nhờ có OPC, phần mềm SCADA không cần phải hiểu và xử lý hàng trăm giao thức độc quyền khác nhau. Thay vào đó, nó chỉ cần giao tiếp với một OPC Server duy nhất. Điều này giúp loại bỏ sự phức tạp, giảm thời gian phát triển và đơn giản hóa việc bảo trì hệ thống.

3.2. Tích hợp dữ liệu liền mạch và tối ưu hóa luồng

Một trong những lợi ích lớn nhất của OPC là khả năng tích hợp dữ liệu liền mạch từ nhiều nguồn khác nhau. Hệ thống SCADA có thể truy cập tất cả dữ liệu từ PLC, RTU và các cảm biến thông qua một kênh duy nhất là OPC Server.

Điều này không chỉ giúp tối ưu hóa luồng dữ liệu mà còn đảm bảo tính đồng bộ, giúp người vận hành có được cái nhìn tổng quan và chính xác về toàn bộ quy trình sản xuất. Dữ liệu từ SCADA cũng có thể dễ dàng được truyền lên các hệ thống quản lý cao hơn như MES (Manufacturing Execution System) và ERP (Enterprise Resource Planning), tạo ra một chuỗi giá trị liền mạch từ tầng hiện trường đến tầng quản lý.

3.3. Nâng cao tính linh hoạt và khả năng mở rộng

OPC mang lại độ linh hoạt và khả năng mở rộng vượt trội cho các hệ thống SCADA. Khi cần thêm một thiết bị mới vào hệ thống, các kỹ sư chỉ cần cài đặt OPC Server tương ứng với thiết bị đó. Phần mềm SCADA không cần phải thay đổi hay nâng cấp, giúp tiết kiệm đáng kể thời gian và chi phí. Khả năng này đặc biệt quan trọng trong các nhà máy sản xuất hiện đại, nơi mà sự thay đổi và mở rộng là điều không thể tránh khỏi.

4. Tích hợp OPC vào các hệ thống khác

OPC UA đóng vai trò then chốt trong việc kết nối các hệ thống sản xuất truyền thống với các công nghệ mới của Công nghiệp 4.0 như IIoT và Cloud Computing. Nó không chỉ giới hạn ở việc kết nối SCADA với các thiết bị hiện trường mà còn mở rộng phạm vi ứng dụng lên các tầng cao hơn. OPC UA có thể được tích hợp vào các hệ thống khác thông qua các phương thức sau:

- Cổng truyền thông (Gateway): Các gateway chuyển đổi dữ liệu từ các giao thức cũ hơn như Modbus, Profinet sang OPC UA, cho phép các thiết bị truyền thống có thể giao tiếp với các hệ thống hiện đại.

- Trực tiếp trên thiết bị: Nhiều thiết bị PLC và bộ điều khiển mới hiện nay đã tích hợp sẵn OPC UA Server, cho phép chúng trực tiếp truyền dữ liệu lên mạng lưới mà không cần phần mềm trung gian.

- Kết nối đám mây: Các OPC UA Server có thể truyền dữ liệu trực tiếp lên các nền tảng đám mây công nghiệp (như Azure IoT, AWS IoT Core) để thực hiện các phân tích dữ liệu lớn (Big Data) và học máy (Machine Learning). Điều này giúp các doanh nghiệp tối ưu hóa quy trình, dự đoán lỗi thiết bị và ra quyết định sản xuất thông minh hơn.

Dưới đây là ví dụ về vai trò của OPC trong các ngành công nghiệp:

| Ngành công nghiệp | Ứng dụng cụ thể | Lợi ích của OPC |

| Sản xuất ô tô | Kết nối robot hàn, băng chuyền, máy ép | Tích hợp dữ liệu từ các thiết bị khác hãng, tăng tốc độ sản xuất |

| Dầu khí | Giám sát các giếng dầu, đường ống dẫn khí | Thu thập dữ liệu từ các cảm biến ở xa, đảm bảo an toàn và hiệu quả vận hành |

| Thực phẩm & Đồ uống | Kiểm soát quá trình trộn, đóng chai, thanh trùng | Tối ưu hóa công thức sản phẩm, đảm bảo chất lượng và vệ sinh an toàn |

| Xử lý nước | Giám sát các trạm bơm, hệ thống lọc | Điều khiển tự động các van, cảm biến, tối ưu hóa tiêu thụ năng lượng |

5. Kết luận

Giao thức OPC là nền tảng quan trọng trong tự động hóa công nghiệp, giúp giải quyết vấn đề tương thích và đơn giản hóa tích hợp dữ liệu giữa SCADA và thiết bị hiện trường. Trong tương lai, OPC UA sẽ tiếp tục giữ vai trò cốt lõi trong việc kết nối hệ thống sản xuất với các công nghệ như IIoT, Cloud, và Big Data, tạo nền tảng cho nhà máy thông minh và sản xuất linh hoạt. Doanh nghiệp nắm bắt OPC UA sẽ duy trì lợi thế cạnh tranh trong kỷ nguyên Công nghiệp 4.0.