Cảm biến (Sensor)

Đánh giá vòng đời cảm biến (Sensor Life Cycle Assessment) – Chìa khóa cho sản xuất bền vững

Trong kỷ nguyên Công nghiệp 4.0, cảm biến đóng vai trò là “mắt thần” không thể thiếu, thúc đẩy tự động hóa và hiệu suất sản xuất. Tuy nhiên, ít ai nhận ra rằng chính những thiết bị tưởng chừng nhỏ bé này cũng mang một gánh nặng môi trường đáng kể, từ nguyên liệu thô đến khi trở thành rác thải điện tử. Phân tích vòng đời (LCA) nổi lên như một công cụ thiết yếu để đánh giá và tối ưu hóa tác động này, giúp các doanh nghiệp không chỉ đạt được hiệu quả sản xuất mà còn thực hiện cam kết phát triển bền vững. Bài viết này sẽ đi sâu vào từng giai đoạn của vòng đời cảm biến, từ sản xuất đến xử lý cuối vòng đời, để phân tích các tác động môi trường liên quan

1. Đánh giá vòng đời cảm biến là gì và tầm quan trọng đối với cảm biến?

Đánh giá vòng đời sản phẩm (Life Cycle Assessment – LCA) là một phương pháp khoa học nhằm phân tích toàn diện các tác động môi trường của một sản phẩm trong suốt vòng đời của nó, từ khai thác nguyên liệu thô, sản xuất, phân phối, sử dụng cho đến giai đoạn xử lý cuối cùng. Đối với cảm biến – vốn là thành phần quan trọng trong các thiết bị điện tử, y tế, công nghiệp hay hệ thống IoT – việc áp dụng LCA có ý nghĩa then chốt.

Thông qua LCA, các nhà sản xuất có thể nhận diện được những “điểm nóng” gây tác động lớn đến môi trường, chẳng hạn như mức tiêu hao năng lượng cao trong quá trình chế tạo chip, việc sử dụng kim loại hiếm và nước siêu tinh khiết, hay lượng khí thải nhà kính phát sinh. Kết quả phân tích này giúp doanh nghiệp đo lường cụ thể mức tiêu thụ năng lượng, tài nguyên, phát thải khí nhà kính cũng như ô nhiễm nước trong từng khâu, từ đó đưa ra chiến lược cải tiến thiết kế để kéo dài tuổi thọ cảm biến, giảm vật liệu độc hại, và tăng khả năng tái chế.

LCA còn mang lại lợi thế cạnh tranh khi đáp ứng các tiêu chuẩn môi trường quốc tế, chứng minh được tính bền vững của sản phẩm và góp phần vào mô hình kinh tế tuần hoàn. Nói cách khác, LCA không chỉ giúp nâng cao hiệu quả môi trường của cảm biến mà còn định hướng các nhà sản xuất phát triển công nghệ xanh, thân thiện và bền vững hơn.

2. Giai đoạn thiết kế và sản xuất cảm biến

2.1. Lựa chọn vật liệu

Lựa chọn vật liệu là bước đầu tiên và quan trọng nhất trong việc quyết định dấu chân carbon của cảm biến. Cảm biến thường được cấu thành từ các vật liệu như silicon, kim loại quý (vàng, bạc, bạch kim), polyme và gốm sứ. Việc khai thác các nguyên liệu này tiêu tốn một lượng lớn năng lượng và gây ra những tác động đáng kể đến môi trường.

Silicon được sản xuất thông qua quá trình nung nóng cát ở nhiệt độ cao, tiêu thụ rất nhiều năng lượng. Khai thác các kim loại quý gây ra ô nhiễm nước và đất, đồng thời tiêu tốn năng lượng khổng lồ. Do đó, việc chuyển đổi sang các vật liệu thay thế bền vững như polyme sinh học hoặc vật liệu tái chế là một giải pháp triển vọng để giảm thiểu tác động môi trường.

2.2. Quy trình sản xuất và lắp ráp

Quy trình sản xuất và lắp ráp cảm biến là một quá trình phức tạp, đòi hỏi sự tiêu tốn năng lượng và tài nguyên đáng kể. Sản xuất chip silicon liên quan đến các quy trình như quang khắc, khắc axit và cấy ion, sử dụng nhiều hóa chất độc hại và tiêu thụ một lượng lớn nước. Các quy trình này tạo ra chất thải rắn và khí thải độc hại.

Tối ưu hóa các quy trình này thông qua việc sử dụng công nghệ hiệu quả năng lượng và giảm thiểu việc sử dụng hóa chất có thể giúp giảm đáng kể tác động tiêu cực đến môi trường. Các nhà sản xuất nên tập trung vào việc ứng dụng các hệ thống quản lý năng lượng thông minh và quy trình sản xuất sạch để cải thiện hiệu quả môi trường.

3. Giai đoạn vận hành và sử dụng cảm biến

3.1. Tiêu thụ năng lượng

Giai đoạn vận hành của cảm biến đóng vai trò quan trọng trong việc xác định tổng tác động môi trường. Một cảm biến tiêu thụ năng lượng liên tục trong suốt vòng đời của nó. Mức tiêu thụ này phụ thuộc vào loại cảm biến, ứng dụng và thiết kế mạch điện.

Cảm biến không dây thường yêu cầu năng lượng cao hơn để truyền dữ liệu, trong khi cảm biến công suất thấp được tối ưu hóa để giảm tiêu thụ pin. Việc tích hợp cảm biến với các hệ thống quản lý năng lượng thông minh cho phép tiết kiệm năng lượng đáng kể trong các ứng dụng công nghiệp.

3.2. Bảo trì và hiệu chuẩn

Bảo trì và hiệu chuẩn định kỳ đóng vai trò quan trọng trong việc duy trì hiệu suất và độ chính xác của cảm biến, đặc biệt đối với những ứng dụng đòi hỏi dữ liệu chính xác cao như y tế, công nghiệp hoặc môi trường. Tuy nhiên, các quy trình này cũng có thể tạo ra những tác động môi trường nhất định.

Ví dụ: Việc làm sạch thường sử dụng đến hóa chất có nguy cơ gây ô nhiễm nguồn nước hoặc tạo ra chất thải khó xử lý; trong khi đó, hoạt động vận chuyển cảm biến đến các trung tâm hiệu chuẩn hay di chuyển kỹ thuật viên đến hiện trường lại góp phần phát thải khí nhà kính. Chính vì vậy, quản lý bảo trì và hiệu chuẩn một cách bền vững là yêu cầu cần thiết.

Nếu quy trình được tối ưu, việc kéo dài tuổi thọ của cảm biến sẽ làm giảm đáng kể nhu cầu sản xuất và thay thế mới, từ đó tiết kiệm tài nguyên khan hiếm, hạn chế chất thải điện tử và giảm chi phí vận hành tổng thể. Nói cách khác, bảo trì hiệu quả không chỉ đảm bảo độ tin cậy cho dữ liệu mà còn là một phần của chiến lược giảm thiểu tác động môi trường trong suốt vòng đời cảm biến.

4. Cuối vòng đời: Tái chế, xử lý và đánh giá vòng đời cảm biến

4.1. Tháo dỡ và phân loại

Khi một cảm biến đến cuối vòng đời, việc tháo dỡ và phân loại đúng cách là bước quyết định cho việc tái chế và xử lý chất thải. Cảm biến bao gồm nhiều thành phần khác nhau như bảng mạch, vỏ nhựa và kim loại, đòi hỏi các kỹ thuật tách riêng biệt.

Tháo dỡ thủ công là một phương pháp hiệu quả để tách các thành phần có giá trị như kim loại quý. Phân loại chính xác là cơ sở để tối ưu hóa quy trình tái chế và thu hồi tối đa nguyên liệu.

4.2. Tái chế và tái sử dụng

Tái chế là một giải pháp then chốt để giảm thiểu tác động môi trường của cảm biến. Các thành phần như kim loại quý và silicon có thể được thu hồi và tái sử dụng trong các sản phẩm mới.

Tuy nhiên, việc tái chế các thành phần điện tử thường phức tạp và tốn kém. Một số cảm biến có thể được tân trang lại hoặc tái sử dụng trong các ứng dụng ít đòi hỏi hơn. Việc khuyến khích các chương trình thu hồi sản phẩm và chính sách tái chế là cần thiết để thúc đẩy kinh tế tuần hoàn trong ngành cảm biến.

4.3. Xử lý chất thải

Các thành phần độc hại trong cảm biến như chì, thủy ngân và cadmium đòi hỏi quy trình xử lý đặc biệt. Việc chôn lấp hoặc thiêu hủy không đúng cách có thể gây ô nhiễm đất và nước, ảnh hưởng nghiêm trọng đến sức khỏe con người. Các quy định về xử lý rác thải điện tử (E-waste) là bắt buộc để đảm bảo rằng các chất độc hại được xử lý một cách an toàn.

5. Lợi ích của việc ứng dụng LCA

Việc áp dụng LCA mang lại nhiều lợi ích đáng kể cho các nhà sản xuất và người dùng cảm biến. Bảng 1: Lợi ích của LCA

| Lợi ích | Mô tả |

| Tối ưu hóa thiết kế bền vững | LCA cung cấp dữ liệu định lượng, giúp các nhà thiết kế xác định các khu vực cần cải thiện để giảm thiểu tác động môi trường của sản phẩm. Điều này dẫn đến việc tối ưu hóa các vật liệu và quy trình sản xuất, hướng tới một sản phẩm xanh hơn. |

| Tiết kiệm chi phí và tăng hiệu quả | Bằng cách phân tích tiêu thụ năng lượng, sử dụng tài nguyên và quản lý chất thải, LCA giúp doanh nghiệp xác định các cơ hội để giảm chi phí hoạt động và tối ưu hóa quy trình sản xuất. |

| Nâng cao hình ảnh thương hiệu và tuân thủ quy định | Việc công khai kết quả LCA thể hiện cam kết của doanh nghiệp đối với phát triển bền vững. Điều này giúp nâng cao uy tín thương hiệu và đáp ứng các tiêu chuẩn môi trường quốc tế như ISO 14040/14044. |

6. Thách thức và xu hướng phát triển tương lai

6.1. Thách thức

- Chi phí cao và phức tạp: LCA cho cảm biến tốn kém và đòi hỏi chuyên môn cao. Chuỗi cung ứng phức tạp với nhiều công đoạn từ khai thác, sản xuất đến phân phối khiến việc thu thập dữ liệu toàn diện trở nên khó khăn và dễ sai lệch.

- Thiếu dữ liệu chuẩn: Hiện nay còn thiếu cơ sở dữ liệu LCA chuẩn hóa cho ngành điện tử. Doanh nghiệp thường phải dựa vào dữ liệu chung từ lĩnh vực khác, dẫn đến kết quả phân tích kém chính xác và khó đáp ứng tiêu chuẩn quốc tế.

6.2. Xu hướng tương lai

Ngành công nghiệp cảm biến đang hướng tới các giải pháp bền vững hơn thông qua một số xu hướng nổi bật:

- Vật liệu sinh học và phân hủy: Nghiên cứu và phát triển các vật liệu thân thiện môi trường như polyme sinh học có thể thay thế nhựa truyền thống, giúp giảm gánh nặng chất thải cuối vòng đời.

- Kinh tế tuần hoàn: Mô hình kinh tế tuần hoàn nhấn mạnh việc tái sử dụng, tái chế và tân trang sản phẩm để tối đa hóa giá trị của chúng. Thiết kế cảm biến dễ tháo rời và tái chế là một mục tiêu chính để hỗ trợ mô hình này.

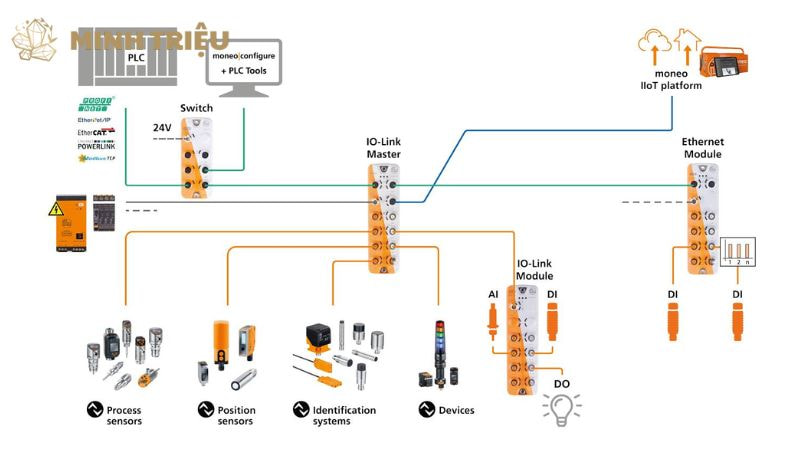

- Tích hợp AI và IoT: Việc sử dụng AI và IoT có thể tối ưu hóa quy trình sản xuất, giảm lãng phí và nâng cao hiệu suất năng lượng trong suốt vòng đời cảm biến.

7. Kết luận

Đánh giá vòng đời cảm biến (Sensor Life Cycle Assessment) không chỉ là một công cụ phân tích môi trường mà còn là chìa khóa giúp ngành sản xuất hướng tới phát triển bền vững. Bằng cách nhận diện rõ những tác động trong toàn bộ vòng đời, từ khai thác nguyên liệu đến xử lý cuối cùng, LCA mang lại nền tảng khoa học để tối ưu thiết kế, tiết kiệm tài nguyên, giảm phát thải và nâng cao uy tín thương hiệu.

Trong bối cảnh toàn cầu ngày càng đề cao trách nhiệm môi trường, việc áp dụng LCA cho cảm biến chính là bước đi chiến lược để các doanh nghiệp không chỉ đáp ứng tiêu chuẩn quốc tế mà còn khẳng định vị thế tiên phong trong công nghệ xanh và sản xuất bền vững.