Hệ thống SCADA

Ứng dụng SCADA trong sản xuất thực phẩm: Tự động hóa, an toàn và tối ưu hóa

Trong kỷ nguyên công nghiệp 4.0, ngành sản xuất thực phẩm đối mặt với những thách thức chưa từng có: áp lực về an toàn vệ sinh, yêu cầu ngày càng cao của người tiêu dùng về chất lượng, và sự cạnh tranh gay gắt đòi hỏi hiệu quả sản xuất tối ưu. Để giải quyết bài toán phức tạp này, các doanh nghiệp đang chuyển mình mạnh mẽ, và một trong những công nghệ tiên phong dẫn lối chính là hệ thống SCADA (Supervisory Control and Data Acquisition).

Ứng dụng SCADA trong sản xuất thực phẩm không còn là một lựa chọn xa xỉ mà đã trở thành một chiến lược cốt lõi, giúp các nhà sản xuất không chỉ đảm bảo an toàn, nâng cao chất lượng mà còn tối ưu hóa toàn diện quy trình, từ khâu chế biến, đóng gói đến vận chuyển, tạo ra lợi thế cạnh tranh bền vững trên thị trường.

1. Vai trò thiết yếu của SCADA trong ngành công nghiệp thực phẩm

Ngành công nghiệp thực phẩm, với đặc thù liên quan trực tiếp đến sức khỏe con người, luôn phải tuân thủ những tiêu chuẩn nghiêm ngặt nhất. Một sai sót nhỏ trong quy trình có thể dẫn đến hậu quả nghiêm trọng, từ thu hồi sản phẩm, mất uy tín thương hiệu đến những vụ kiện tụng tốn kém.

Trong bối cảnh đó, việc kiểm soát và giám sát thủ công trở nên lỗi thời và tiềm ẩn nhiều rủi ro. Hệ thống SCADA xuất hiện như một giải pháp công nghệ toàn diện. Nó không chỉ tự động hóa các quy trình đơn giản mà còn cung cấp một cái nhìn tổng quan theo thời gian thực về toàn bộ hoạt động của nhà máy.

Bằng cách thu thập dữ liệu từ hàng ngàn điểm cảm biến và thiết bị, hệ thống SCADA biến những con số thô thành thông tin có ý nghĩa, giúp các nhà quản lý đưa ra quyết định nhanh chóng và chính xác.

Đây chính là bước ngoặt quan trọng, cho phép các doanh nghiệp thực phẩm dịch chuyển từ mô hình sản xuất truyền thống sang một mô hình thông minh, hiệu quả và an toàn hơn bao giờ hết, khẳng định tầm quan trọng của ứng dụng SCADA trong sản xuất thực phẩm.

2. SCADA là gì? Tổng quan về hệ thống điều khiển và giám sát

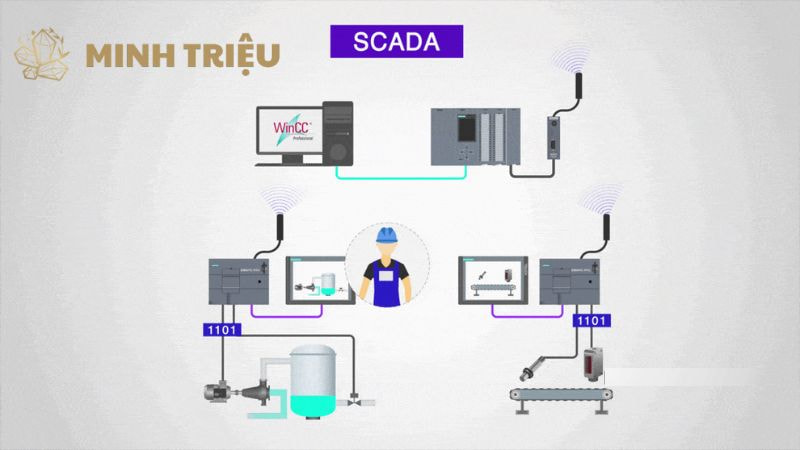

Để hiểu rõ hơn về ứng dụng SCADA trong sản xuất thực phẩm, chúng ta cần nắm vững các thành phần cơ bản của một hệ thống SCADA. Về bản chất, SCADA là một hệ thống phần mềm và phần cứng cho phép các tổ chức công nghiệp:

- Giám sát, thu thập và xử lý dữ liệu theo thời gian thực.

- Tương tác trực tiếp với các thiết bị như van, động cơ, bơm, cảm biến.

- Ghi lại các sự kiện để tạo báo cáo chi tiết.

Một hệ thống SCADA hoàn chỉnh thường bao gồm các thành phần sau:

- Bộ điều khiển lập trình (PLC) hoặc thiết bị đầu cuối từ xa (RTU): Đây là “bộ não” của hệ thống tại hiện trường. PLC (Programmable Logic Controller) được sử dụng rộng rãi trong các nhà máy sản xuất, còn RTU (Remote Terminal Unit) thường được dùng trong các ứng dụng phân tán. Chúng thu thập tín hiệu từ các cảm biến và gửi lệnh điều khiển đến các thiết bị tại chỗ.

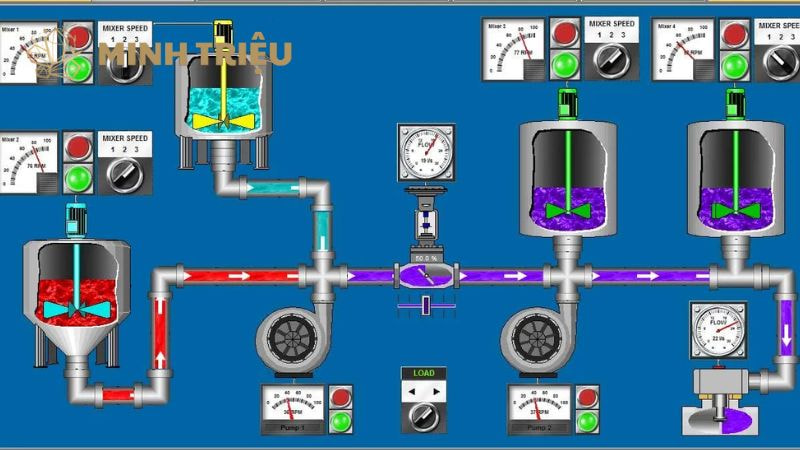

- Giao diện người-máy (HMI): HMI là cầu nối giữa người vận hành và hệ thống. Đây là màn hình hiển thị trực quan, cho phép người dùng giám sát trạng thái của máy móc, xem các biểu đồ dữ liệu và điều khiển thiết bị từ xa. Các màn hình HMI thường được thiết kế thân thiện, dễ sử dụng.

- Hệ thống máy chủ (Server): Máy chủ là trung tâm xử lý dữ liệu, lưu trữ thông tin lịch sử và chạy phần mềm SCADA.

- Mạng truyền thông: Cung cấp kết nối giữa các PLC/ RTU và máy chủ. Mạng có thể là cáp Ethernet, không dây hoặc cáp quang.

- Phần mềm SCADA: Là ứng dụng cốt lõi, cho phép người dùng cấu hình hệ thống, tạo các giao diện HMI, thiết lập cảnh báo và tạo báo cáo.

Sự kết hợp của các thành phần này tạo nên một hệ thống SCADA mạnh mẽ, có khả năng tự động hóa và quản lý phức tạp. Trong ngành công nghiệp thực phẩm, nơi các quy trình cần độ chính xác cao và khả năng lặp lại hoàn hảo, hệ thống SCADA là một công cụ không thể thiếu.

3. Các ứng dụng cụ thể của SCADA trong sản xuất thực phẩm

Ứng dụng SCADA trong sản xuất thực phẩm đã đi vào mọi ngóc ngách của dây chuyền sản xuất, từ khâu chế biến ban đầu cho đến khi sản phẩm hoàn chỉnh rời nhà máy.

3.1. Giám sát và kiểm soát quy trình chế biến

Quy trình chế biến thực phẩm đòi hỏi sự kiểm soát nghiêm ngặt về các thông số như nhiệt độ, áp suất, độ pH và lưu lượng. Một sai lệch nhỏ có thể làm hỏng toàn bộ lô sản phẩm hoặc gây nguy hiểm cho người tiêu dùng. Hệ thống SCADA giải quyết vấn đề này một cách hiệu quả:

- Điều khiển nhiệt độ: Trong sản xuất sữa, nước ép hoặc bia, quá trình thanh trùng (pasteurization) là cực kỳ quan trọng. SCADA giám sát và tự động điều chỉnh nhiệt độ của các bồn chứa để đảm bảo vi khuẩn có hại bị tiêu diệt mà không làm ảnh hưởng đến hương vị và giá trị dinh dưỡng của sản phẩm.

- Kiểm soát áp suất: Hệ thống SCADA giám sát áp suất trong các đường ống và bồn chứa, đảm bảo an toàn và ngăn ngừa rò rỉ.

- Điều chỉnh độ pH: Trong sản xuất đồ uống có cồn, sữa chua hoặc các sản phẩm lên men, độ pH là một yếu tố then chốt. SCADA có thể tự động thêm các chất điều chỉnh để duy trì độ pH ở mức lý tưởng, đảm bảo chất lượng và hương vị sản phẩm.

- Quản lý quy trình nấu và trộn: SCADA có khả năng điều khiển các động cơ trộn, van và bơm để đảm bảo các thành phần được kết hợp theo đúng công thức, duy trì tính đồng nhất của sản phẩm qua từng lô.

3.2. Quản lý dây chuyền chiết rót và đóng gói

Đây là một trong những khâu quan trọng nhất, nơi tốc độ và độ chính xác được đặt lên hàng đầu. Hệ thống SCADA mang lại hiệu quả vượt trội:

- Giám sát tốc độ và sản lượng: SCADA theo dõi tốc độ của băng chuyền, số lượng sản phẩm được chiết rót và đóng gói trong mỗi giờ. Dữ liệu này giúp các nhà quản lý dễ dàng xác định điểm nghẽn và tối ưu hóa quy trình.

- Kiểm soát trọng lượng và thể tích: Cảm biến trọng lượng và lưu lượng được kết nối với SCADA, đảm bảo mỗi chai hoặc gói sản phẩm có trọng lượng/thể tích chính xác. Nếu có sai lệch, SCADA có thể tự động điều chỉnh hoặc đưa ra cảnh báo.

- Phát hiện lỗi tự động: Các cảm biến quang học và camera được tích hợp vào hệ thống SCADA để phát hiện các lỗi như: nhãn bị dán lệch, nắp chai bị lỏng, hoặc bao bì bị hỏng. Khi phát hiện lỗi, hệ thống có thể tự động loại bỏ sản phẩm đó khỏi dây chuyền.

- Dữ liệu theo thời gian thực: Người vận hành có thể xem màn hình HMI để biết chính xác số lượng sản phẩm đã đóng gói, tỉ lệ sản phẩm bị loại bỏ và hiệu suất tổng thể của dây chuyền.

3.3. Tự động hóa hệ thống CIP (Clean-in-Place)

Vệ sinh là yếu tố sống còn trong sản xuất thực phẩm. Hệ thống CIP (Clean-in-Place) là quy trình vệ sinh tự động đường ống và bồn chứa mà không cần tháo rời. SCADA đã đưa quy trình này lên một tầm cao mới:

- Lập trình tự động: SCADA cho phép lập trình toàn bộ chu trình vệ sinh: từ làm sạch sơ bộ bằng nước, sử dụng hóa chất tẩy rửa, đến xả lại bằng nước sạch và làm khô. Điều này đảm bảo mỗi bước được thực hiện chính xác và nhất quán.

- Kiểm soát thông số: SCADA giám sát nhiệt độ và nồng độ hóa chất tẩy rửa (ví dụ: NaOH, HNO3) trong quá trình CIP. Nếu nồng độ hoặc nhiệt độ không đạt chuẩn, hệ thống sẽ đưa ra cảnh báo và tự động điều chỉnh.

- Ghi lại nhật ký: Tất cả các dữ liệu về quy trình vệ sinh đều được SCADA ghi lại và lưu trữ. Đây là bằng chứng quan trọng để tuân thủ các tiêu chuẩn vệ sinh an toàn thực phẩm như HACCP và ISO 22000.

- Giảm rủi ro sai sót: Việc tự động hóa hoàn toàn loại bỏ rủi ro do lỗi con người, đảm bảo quy trình vệ sinh được thực hiện đầy đủ và hiệu quả.

3.4. Quản lý và tối ưu hóa năng lượng

Chi phí năng lượng (điện, nước, khí nén) là một khoản mục lớn trong sản xuất thực phẩm. Hệ thống SCADA giúp các doanh nghiệp tiết kiệm đáng kể:

- Giám sát tiêu thụ năng lượng: SCADA thu thập dữ liệu từ các đồng hồ đo điện, nước và khí nén, hiển thị biểu đồ tiêu thụ theo thời gian thực.

- Phân tích dữ liệu: Dựa trên dữ liệu thu thập, SCADA có thể xác định các thiết bị hoặc khu vực tiêu thụ năng lượng bất thường. Ví dụ, hệ thống có thể phát hiện một máy nén khí hoạt động quá tải hoặc một bơm bị rò rỉ.

- Tự động tắt/mở thiết bị: Trong thời gian ngừng hoạt động, SCADA có thể tự động tắt các thiết bị không cần thiết, giúp tiết kiệm năng lượng đáng kể.

- Tối ưu hóa quy trình sản xuất: Bằng cách phân tích dữ liệu lịch sử, hệ thống SCADA có thể giúp các nhà quản lý điều chỉnh lịch trình sản xuất để tận dụng giờ thấp điểm, giảm chi phí điện.

3.5. Truy xuất nguồn gốc sản phẩm (Traceability)

Trong trường hợp có sự cố thu hồi sản phẩm, khả năng truy xuất nguồn gốc nhanh chóng là vô cùng quan trọng. Ứng dụng SCADA trong sản xuất thực phẩm giúp việc này trở nên dễ dàng hơn bao giờ hết:

- Ghi lại dữ liệu sản xuất: SCADA tự động ghi lại mọi thông tin liên quan đến quá trình sản xuất của từng lô sản phẩm: nguồn gốc nguyên liệu, nhiệt độ và thời gian chế biến, các thông số kiểm soát chất lượng, và thậm chí là tên người vận hành.

- Lưu trữ dữ liệu an toàn: Dữ liệu này được lưu trữ trong cơ sở dữ liệu của SCADA, có thể dễ dàng truy cập và tra cứu.

- Phản ứng nhanh khi có sự cố: Khi phát hiện một sản phẩm có lỗi, doanh nghiệp có thể sử dụng dữ liệu từ hệ thống SCADA để xác định chính xác lô hàng bị ảnh hưởng, nguyên nhân gây ra sự cố và các lô hàng khác có khả năng bị ảnh hưởng. Điều này giúp thu hồi sản phẩm một cách nhanh chóng và chính xác.

4. Lợi ích vượt trội khi áp dụng SCADA trong ngành thực phẩm

Việc triển khai ứng dụng SCADA trong sản xuất thực phẩm mang lại những lợi ích chiến lược, tác động sâu rộng đến toàn bộ hoạt động của doanh nghiệp.

4.1. Nâng cao an toàn và chất lượng sản phẩm

Đây là lợi ích quan trọng nhất. Bằng cách tự động hóa và giám sát chặt chẽ các thông số quy trình, hệ thống SCADA giúp giảm thiểu rủi ro ô nhiễm chéo, đảm bảo sản phẩm cuối cùng luôn đạt chất lượng cao nhất và an toàn tuyệt đối cho người tiêu dùng. Khả năng giám sát liên tục cũng giúp phát hiện sớm các vấn đề tiềm ẩn, cho phép các nhà sản xuất hành động phòng ngừa thay vì phản ứng.

4.2. Tối ưu hóa hiệu suất và giảm chi phí

Hệ thống SCADA cung cấp cái nhìn tổng quan về hiệu suất hoạt động của nhà máy. Bằng cách phân tích dữ liệu, các nhà quản lý có thể xác định các khu vực kém hiệu quả, tối ưu hóa quy trình và giảm thiểu thời gian chết của máy móc. Hơn nữa, việc quản lý năng lượng và nguyên vật liệu hiệu quả cũng giúp giảm đáng kể chi phí vận hành.

4.3. Đảm bảo tuân thủ tiêu chuẩn và quy định

Ngành thực phẩm phải tuân thủ nhiều tiêu chuẩn khắt khe như HACCP, ISO 22000. Hệ thống SCADA tự động ghi lại và lưu trữ các bản ghi chi tiết về quy trình sản xuất, giúp doanh nghiệp dễ dàng cung cấp bằng chứng trong các cuộc kiểm tra. Điều này không chỉ giúp tránh các khoản phạt mà còn nâng cao uy tín của doanh nghiệp trên thị trường.

5. Thách thức và giải pháp khi triển khai SCADA

Mặc dù hệ thống SCADA mang lại nhiều lợi ích, việc triển khai nó không phải lúc nào cũng dễ dàng. Các doanh nghiệp cần chuẩn bị kỹ lưỡng để vượt qua các thách thức.

5.1. Chi phí đầu tư ban đầu

- Thách thức: Chi phí đầu tư ban đầu cho phần cứng, phần mềm và dịch vụ lắp đặt có thể rất lớn, đặc biệt đối với các nhà máy quy mô nhỏ và vừa.

- Giải pháp: Thay vì triển khai toàn bộ hệ thống ngay lập tức, các doanh nghiệp có thể bắt đầu với một dự án thí điểm nhỏ, tập trung vào một quy trình quan trọng nhất. Sau đó, họ có thể mở rộng dần dần. Ngoài ra, việc hợp tác với các nhà cung cấp giải pháp SCADA uy tín cũng giúp tối ưu hóa chi phí và đảm bảo hiệu quả đầu tư.

5.2. Vấn đề an ninh mạng

Thách thức: Khi hệ thống SCADA kết nối với mạng internet, nó trở thành mục tiêu tiềm năng của các cuộc tấn công mạng. Một cuộc tấn công thành công có thể làm gián đoạn sản xuất, làm hỏng thiết bị và thậm chí gây nguy hiểm cho người tiêu dùng.

Giải pháp: An ninh mạng phải là ưu tiên hàng đầu. Các biện pháp bao gồm:

- Phân vùng mạng: Tách biệt mạng SCADA (mạng OT) khỏi mạng thông thường của doanh nghiệp (mạng IT) bằng tường lửa.

- Kiểm soát truy cập: Chỉ những người được ủy quyền mới có thể truy cập vào hệ thống SCADA.

- Cập nhật phần mềm thường xuyên: Đảm bảo tất cả các phần mềm SCADA và hệ điều hành đều được cập nhật các bản vá bảo mật mới nhất.

- Giám sát an ninh mạng: Triển khai các hệ thống giám sát để phát hiện sớm các hoạt động đáng ngờ.

5.3. Yêu cầu về đào tạo nhân sự

Thách thức: Hệ thống SCADA là một công nghệ phức tạp, đòi hỏi nhân viên vận hành và bảo trì phải có kiến thức chuyên môn cao. Việc thiếu hụt nhân sự có thể làm giảm hiệu quả của hệ thống.

Giải pháp:

- Đào tạo bài bản: Tổ chức các khóa đào tạo chuyên sâu về vận hành và bảo trì hệ thống SCADA.

- Tài liệu hóa: Xây dựng các tài liệu hướng dẫn chi tiết và dễ hiểu.

- Hỗ trợ từ nhà cung cấp: Hợp tác với nhà cung cấp giải pháp SCADA để nhận được sự hỗ trợ kỹ thuật và đào tạo liên tục.

- Xây dựng văn hóa: Khuyến khích nhân viên chủ động học hỏi và làm quen với công nghệ mới.

6. Kết luận

Tóm lại, ứng dụng SCADA trong sản xuất thực phẩm là một bước tiến chiến lược, giúp các doanh nghiệp không chỉ giải quyết các thách thức hiện tại mà còn tạo ra lợi thế cạnh tranh bền vững trong tương lai. Bằng cách tự động hóa quy trình, nâng cao an toàn, tối ưu hóa hiệu suất và đảm bảo tuân thủ, SCADA không chỉ đơn thuần là một công cụ công nghệ, mà còn là nền tảng vững chắc để xây dựng một ngành công nghiệp thực phẩm an toàn, hiệu quả và đáng tin cậy. Việc đầu tư vào hệ thống SCADA là đầu tư vào sự phát triển và thành công lâu dài của doanh nghiệp.