Cảm biến (Sensor)

Phục hồi dữ liệu cảm biến bị lỗi (Faulty Sensor Data Recovery): Giải pháp tất yếu cho sản xuất thông minh

Trong kỷ nguyên Công nghiệp 4.0, các nhà máy không chỉ dựa vào máy móc mà còn phụ thuộc vào dữ liệu. Cảm biến đóng vai trò là “giác quan” của hệ thống sản xuất, thu thập thông tin về mọi khía cạnh từ nhiệt độ, áp suất, độ rung đến chất lượng sản phẩm. Tuy nhiên, sự cố của các cảm biến là điều không thể tránh khỏi, dẫn đến dữ liệu đầu vào bị sai lệch hoặc thiếu hụt.

Vấn đề này đặt ra một thách thức lớn: làm thế nào để đảm bảo hệ thống tự động hóa vẫn hoạt động chính xác khi dữ liệu đầu vào không đáng tin cậy? Giải pháp tối ưu và ngày càng trở nên quan trọng chính là phục hồi dữ liệu cảm biến bị lỗi (Faulty Sensor Data Recovery). Đây không chỉ là một kỹ thuật xử lý dữ liệu đơn thuần mà còn là yếu tố then chốt giúp duy trì độ tin cậy, tăng hiệu suất và tối ưu hóa chi phí vận hành cho toàn bộ nhà máy.

1. Vai trò của cảm biến và bài toán dữ liệu trong sản xuất 4.0

1.1. Sự bùng nổ của cảm biến trong sản xuất công nghiệp

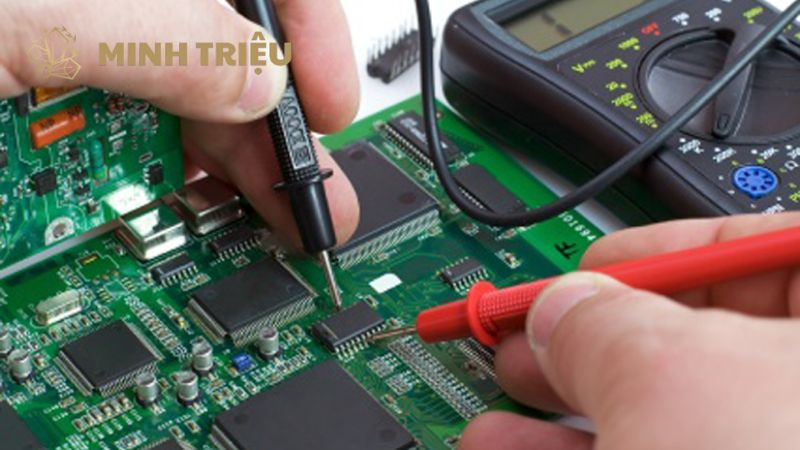

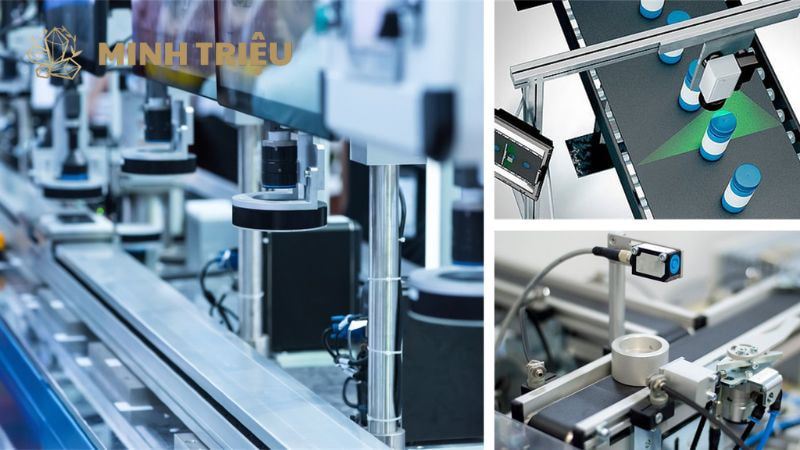

Sự phát triển của Công nghiệp 4.0 đã thúc đẩy việc tích hợp cảm biến thông minh vào mọi ngóc ngách của nhà máy. Từ những cảm biến nhiệt độ đơn giản trên lò nung, cảm biến áp suất trong đường ống, đến các cảm biến quang học phức tạp trên dây chuyền lắp ráp, tất cả đều tạo nên một mạng lưới thu thập dữ liệu khổng lồ.

Dữ liệu này là “nguyên liệu” để các hệ thống điều khiển tự động (PLC, SCADA), hệ thống quản lý sản xuất (MES) và các mô hình học máy (AI/ML) đưa ra quyết định, từ đó tối ưu hóa hiệu suất và chất lượng sản phẩm.

1.2. Bài toán dữ liệu lỗi và nhu cầu phục hồi

Mặc dù đóng vai trò quan trọng, cảm biến không phải là một thiết bị hoàn hảo. Chúng có thể bị ảnh hưởng bởi nhiều yếu tố:

- Môi trường khắc nghiệt: Nhiệt độ cao, độ ẩm, hóa chất, rung động mạnh.

- Lão hóa tự nhiên: Các thành phần điện tử và cơ học bị suy giảm chức năng theo thời gian.

- Hư hỏng vật lý: Va chạm, đứt dây, lỗi mạch.

- Lỗi phần mềm: Lỗi lập trình hoặc cấu hình.

Khi một cảm biến bị lỗi, dữ liệu mà nó cung cấp có thể bị gián đoạn, sai lệch hoặc nhiễu loạn. Sử dụng những dữ liệu lỗi này để điều khiển hệ thống giống như lái xe trong sương mù dày đặc—mọi quyết định đều có nguy cơ sai lầm. Do đó, việc làm thế nào để xử lý hiệu quả và thông minh những dữ liệu cảm biến bị lỗi này đã trở thành một bài toán cấp bách. Phục hồi dữ liệu cảm biến bị lỗi chính là giải pháp để giải quyết triệt để bài toán này, biến dữ liệu không đáng tin cậy thành dữ liệu có thể sử dụng được.

2. Tìm hiểu về các loại lỗi phổ biến của dữ liệu cảm biến

Để có thể phục hồi dữ liệu cảm biến bị lỗi một cách hiệu quả, trước hết chúng ta cần hiểu rõ các dạng lỗi thường gặp. Các loại lỗi này không chỉ gây ra sai lệch về giá trị mà còn ảnh hưởng đến hành vi của toàn bộ hệ thống.

2.1. Các dạng lỗi tín hiệu (Signal Faults)

- Độ trôi (Drift): Đây là hiện tượng giá trị đo được của cảm biến dần dần sai lệch so với giá trị thực tế theo một xu hướng nhất định. Độ trôi thường xảy ra do sự lão hóa của vật liệu hoặc thay đổi nhiệt độ.

- Giá trị bị kẹt (Stuck-at value): Cảm biến đột ngột ngừng hoạt động và chỉ xuất ra một giá trị cố định, bất kể tham số vật lý thực tế có thay đổi như thế nào. Lỗi này đặc biệt nguy hiểm vì nó có thể khiến hệ thống điều khiển nghĩ rằng mọi thứ vẫn đang ổn định trong khi thực tế đã có vấn đề.

- Nhiễu (Noise): Dữ liệu bị nhiễu là một dạng lỗi rất phổ biến, thường xuất hiện dưới dạng các dao động ngẫu nhiên hoặc các “đỉnh” bất thường (spikes). Nhiễu có thể do nhiễu điện từ, lỗi truyền tín hiệu hoặc các rung động cơ học.

- Lỗi hiệu chuẩn (Calibration Error): Đây là lỗi hệ thống, khiến cho toàn bộ dải đo của cảm biến bị sai lệch một cách nhất quán (ví dụ: tất cả các giá trị đều cao hơn 5 đơn vị so với thực tế).

- Lỗi gián đoạn (Intermittency): Cảm biến hoạt động không ổn định, lúc cung cấp dữ liệu chính xác, lúc lại đưa ra giá trị sai hoặc bị kẹt, gây khó khăn cho việc phát hiện và xử lý.

- Lỗi đột ngột (Sudden Failure): Cảm biến ngừng hoạt động hoàn toàn, không có tín hiệu đầu ra. Đây là lỗi dễ phát hiện nhất nhưng cũng gây ra gián đoạn ngay lập tức.

2.2. Hậu quả của dữ liệu lỗi đối với sản xuất công nghiệp

Việc sử dụng dữ liệu lỗi có thể dẫn đến những hậu quả nghiêm trọng:

- Sai lệch điều khiển: Nếu một cảm biến nhiệt độ bị lỗi và báo cáo nhiệt độ thấp hơn thực tế, hệ thống điều khiển sẽ tăng công suất gia nhiệt, gây lãng phí năng lượng và có thể làm hỏng sản phẩm.

- Giảm chất lượng sản phẩm: Dữ liệu không chính xác dẫn đến các quyết định sai lầm trong quá trình sản xuất, làm tăng tỷ lệ sản phẩm lỗi.

- Ngừng dây chuyền đột ngột: Lỗi đột ngột của một cảm biến quan trọng có thể kích hoạt hệ thống dừng khẩn cấp, gây ra thời gian chết (downtime) không mong muốn.

- Sai lầm trong bảo trì dự đoán: Các mô hình bảo trì dự đoán (Predictive Maintenance) dựa trên dữ liệu cảm biến. Nếu dữ liệu này bị lỗi, các mô hình sẽ đưa ra dự đoán sai, dẫn đến việc bảo trì không đúng thời điểm, gây tốn kém hoặc dẫn đến hỏng hóc nghiêm trọng.

3. Các phương pháp phục hồi dữ liệu cảm biến bị lỗi

Phục hồi dữ liệu cảm biến bị lỗi không phải là một phương pháp đơn lẻ, mà là một tập hợp các kỹ thuật được lựa chọn tùy theo loại lỗi và đặc điểm của hệ thống. Dưới đây là các phương pháp phổ biến và chi tiết về cách chúng hoạt động.

3.1. Phương pháp thống kê đơn giản

Đây là những phương pháp cơ bản, dễ triển khai và thường hiệu quả với các lỗi nhiễu hoặc gián đoạn nhỏ.

Trung bình di động (Moving Average):

- Cách hoạt động: Thay thế một giá trị dữ liệu bằng giá trị trung bình của nó và một số điểm dữ liệu lân cận (trước và sau).

- Ưu điểm: Hiệu quả trong việc làm mượt các nhiễu ngẫu nhiên, dễ tính toán.

- Nhược điểm: Không hiệu quả với các lỗi lớn, có thể làm trễ tín hiệu nếu cửa sổ trung bình quá rộng.

- Ví dụ: Khi dữ liệu cảm biến nhiệt độ tại thời điểm t là 40 độ C, nhưng giá trị bình thường là khoảng 30 độ C. Ta có thể lấy trung bình của 10 giá trị gần nhất để làm mượt điểm bất thường này.

Nội suy và ngoại suy (Interpolation & Extrapolation):

- Cách hoạt động: Ước tính giá trị bị thiếu (ví dụ: do lỗi gián đoạn) dựa trên các giá trị dữ liệu có sẵn trước và sau khoảng thời gian bị lỗi. Ước tính các giá trị tương lai dựa trên xu hướng của các dữ liệu quá khứ.

- Ưu điểm: Hiệu quả khi các khoảng dữ liệu bị thiếu không quá lớn và xu hướng dữ liệu ổn định.

- Nhược điểm: Không đáng tin cậy nếu dữ liệu bị thiếu quá lâu hoặc có sự thay đổi đột ngột.

3.2. Phương pháp dựa trên mô hình (Model-based Methods)

Các phương pháp này sử dụng một mô hình toán học để mô tả hành vi của hệ thống, từ đó dự đoán giá trị mà cảm biến đáng lẽ phải đo được.

Sử dụng mô hình vật lý:

- Cách hoạt động: Xây dựng một mô hình toán học (dựa trên các định luật vật lý như nhiệt động lực học, cơ học) của hệ thống sản xuất. Sau đó, sử dụng các đầu vào khác (ví dụ: công suất máy, tốc độ băng tải) để tính toán giá trị đầu ra của cảm biến. Nếu giá trị thực tế của cảm biến khác với giá trị tính toán, có thể giả định rằng cảm biến đã bị lỗi.

- Ưu điểm: Rất chính xác nếu mô hình được xây dựng tốt.

- Nhược điểm: Việc xây dựng mô hình vật lý có thể phức tạp và tốn kém, không phải lúc nào cũng khả thi.

Mô hình dự đoán (Predictive Models):

- Cách hoạt động: Sử dụng các thuật toán hồi quy (Linear Regression, Ridge Regression, v.v.) hoặc các mô hình chuỗi thời gian (ARIMA, Prophet) để học mối quan hệ giữa các cảm biến khác nhau hoặc giữa cảm biến với các tham số điều khiển. Khi một cảm biến bị lỗi, mô hình sẽ sử dụng dữ liệu từ các cảm biến khác để dự đoán giá trị cần phục hồi.

- Ưu điểm: Linh hoạt hơn mô hình vật lý, không cần hiểu sâu về cơ chế vật lý.

- Nhược điểm: Đòi hỏi dữ liệu huấn luyện lớn và chất lượng.

3.3. Phương pháp học máy (Machine Learning Methods)

Các phương pháp này tận dụng sức mạnh của trí tuệ nhân tạo (AI) để phát hiện và phục hồi lỗi một cách tự động và thông minh.

Mô hình học sâu (Deep Learning):

- Cách hoạt động: Sử dụng các mạng nơ-ron như mạng nơ-ron hồi quy (RNN) hoặc mạng bộ nhớ dài-ngắn (LSTM). Những mô hình này đặc biệt hiệu quả trong việc xử lý dữ liệu chuỗi thời gian, có thể học được các mối quan hệ phức tạp và phi tuyến tính giữa các điểm dữ liệu. Khi dữ liệu bị lỗi, mô hình có thể tự động điền vào các khoảng trống dựa trên ngữ cảnh chuỗi thời gian đã học được.

- Ưu điểm: Hiệu quả cao với các mô hình dữ liệu phức tạp, khả năng tự động học hỏi.

- Nhược điểm: Đòi hỏi lượng dữ liệu lớn và sức mạnh tính toán cao, khó diễn giải kết quả.

Autoencoders:

- Cách hoạt động: Một loại mạng nơ-ron được huấn luyện để tái tạo lại dữ liệu đầu vào. Mô hình sẽ học cách nén dữ liệu bình thường và tái tạo nó một cách chính xác. Khi có dữ liệu bất thường, mô hình sẽ tái tạo lại dữ liệu đó một cách kém hiệu quả. Khoảng cách giữa dữ liệu gốc và dữ liệu tái tạo (lỗi tái tạo) được dùng để phát hiện lỗi. Sau khi phát hiện, phần giải mã (decoder) có thể được sử dụng để phục hồi dữ liệu.

- Ưu điểm: Rất hiệu quả trong việc phát hiện và phục hồi các lỗi bất thường (outliers).

- Nhược điểm: Khó khăn trong việc xác định ngưỡng phát hiện lỗi và cần huấn luyện trên dữ liệu bình thường.

3.4. Phương pháp kiểm tra dư thừa (Redundancy-based Methods)

Đây là phương pháp đơn giản nhưng hiệu quả, dựa trên nguyên tắc sử dụng nhiều nguồn dữ liệu để kiểm tra lẫn nhau.

So sánh chéo (Cross-checking):

- Cách hoạt động: Cài đặt nhiều cảm biến để đo cùng một tham số. Hệ thống sẽ liên tục so sánh dữ liệu từ các cảm biến này. Nếu một cảm biến đưa ra giá trị khác biệt đáng kể so với các cảm biến còn lại, nó sẽ được đánh dấu là lỗi. Giá trị của nó sau đó có thể được thay thế bằng giá trị trung bình hoặc giá trị của một cảm biến khác đang hoạt động tốt.

- Ưu điểm: Rất đơn giản và đáng tin cậy.

- Nhược điểm: Tốn kém chi phí lắp đặt nhiều cảm biến và không giải quyết được vấn đề nếu tất cả các cảm biến cùng bị lỗi.

4. Quy trình triển khai phục hồi dữ liệu cảm biến bị lỗi

Để triển khai một hệ thống phục hồi dữ liệu cảm biến bị lỗi hiệu quả, cần tuân thủ một quy trình rõ ràng và có hệ thống. Quy trình này thường được thực hiện tự động trong các nền tảng IIoT (Industrial Internet of Things) hoặc các phần mềm quản lý dữ liệu.

Bước 1: Thu thập và xử lý dữ liệu: Đảm bảo dữ liệu đầu vào sạch sẽ và có định dạng chuẩn. Thu thập dữ liệu từ các cảm biến theo thời gian thực. Sau đó, thực hiện các bước tiền xử lý như chuẩn hóa (scaling), làm sạch (loại bỏ các giá trị nhiễu thô), và đồng bộ hóa (đảm bảo các dữ liệu được ghi nhận cùng một thời điểm).

Bước 2: Phát hiện bất thường (Anomaly Detection): Xác định các điểm dữ liệu bị lỗi. Áp dụng các thuật toán phát hiện lỗi. Các phương pháp đơn giản có thể là kiểm tra các giá trị nằm ngoài một ngưỡng an toàn đã định sẵn. Các phương pháp phức tạp hơn sử dụng học máy (như Autoencoders) để nhận diện các mô hình dữ liệu bất thường.

Bước 3: Thực hiện phục hồi dữ liệu (Data Imputation): Thay thế các giá trị bị lỗi bằng các giá trị ước tính chính xác. Sau khi phát hiện lỗi, hệ thống sẽ tự động áp dụng một trong các phương pháp phục hồi dữ liệu đã thảo luận ở trên. Việc lựa chọn phương pháp sẽ phụ thuộc vào loại lỗi (nhiễu, gián đoạn hay kẹt giá trị) và yêu cầu của hệ thống.

Bước 4: Kiểm tra và xác thực: Đánh giá chất lượng của dữ liệu đã được phục hồi. So sánh dữ liệu đã phục hồi với các giá trị thực tế (nếu có) hoặc các giá trị dự đoán từ mô hình độc lập. Một số chỉ số thường được sử dụng là RMSE (Root Mean Square Error) hoặc MAE (Mean Absolute Error).

Bước 5: Tích hợp vào hệ thống: Đưa dữ liệu đã phục hồi vào sử dụng trong các hệ thống sản xuất. Dữ liệu đã được làm sạch và phục hồi sẽ được truyền đến các hệ thống như PLC, MES, hoặc các bảng điều khiển giám sát. Điều này đảm bảo rằng mọi quyết định điều khiển và giám sát đều dựa trên dữ liệu đáng tin cậy, ngay cả khi một số cảm biến đang gặp sự cố.

5. Lợi ích khi ứng dụng Phục hồi dữ liệu cảm biến bị lỗi

Việc triển khai phục hồi dữ liệu cảm biến bị lỗi mang lại những lợi ích chiến lược không thể phủ nhận, tác động tích cực đến nhiều khía cạnh của hoạt động sản xuất.

- Tăng độ tin cậy và chính xác của hệ thống: Bằng cách loại bỏ dữ liệu lỗi, các hệ thống điều khiển tự động có thể hoạt động ổn định và chính xác hơn, tránh được các hành động điều khiển sai lầm.

- Giảm thời gian chết (Downtime) và chi phí bảo trì: Thay vì phải dừng toàn bộ dây chuyền để kiểm tra và thay thế cảm biến ngay khi phát hiện lỗi nhỏ, hệ thống có thể tiếp tục hoạt động trong khi dữ liệu được phục hồi. Điều này cho phép lên lịch bảo trì một cách chủ động hơn, tránh được các chi phí sửa chữa khẩn cấp và mất mát doanh thu do ngừng sản xuất.

- Tối ưu hóa quy trình sản xuất và chất lượng sản phẩm: Dữ liệu cảm biến đã được phục hồi chính xác giúp các thuật toán tối ưu hóa quy trình (ví dụ: tối ưu hóa công thức sản xuất, tối ưu hóa năng lượng) hoạt động hiệu quả hơn. Điều này dẫn đến việc giảm lãng phí nguyên vật liệu và nâng cao chất lượng sản phẩm đầu ra.

- Hỗ trợ Bảo trì Dự đoán (Predictive Maintenance) hiệu quả hơn: Các mô hình Bảo trì Dự đoán phụ thuộc rất lớn vào chất lượng dữ liệu. Khi dữ liệu cảm biến bị lỗi được phục hồi, các mô hình này sẽ có cái nhìn chính xác hơn về tình trạng sức khỏe của máy móc, từ đó đưa ra các dự đoán chính xác hơn về thời điểm cần bảo trì, tối ưu hóa tuổi thọ của thiết bị.

- Cải thiện an toàn sản xuất: Trong các ngành công nghiệp nguy hiểm, nơi cảm biến đóng vai trò giám sát an toàn (ví dụ: cảm biến khí độc, cảm biến áp suất cao), việc phục hồi dữ liệu đảm bảo rằng các cảnh báo nguy hiểm không bị bỏ qua, bảo vệ an toàn cho người lao động và tài sản.

6. Kết luận

Phục hồi dữ liệu cảm biến bị lỗi (Faulty Sensor Data Recovery) không còn là một lựa chọn mà đã trở thành một yêu cầu bắt buộc đối với các nhà máy thông minh ngày nay. Đây là một giải pháp then chốt giúp khai thác tối đa giá trị của dữ liệu cảm biến, biến các dữ liệu lỗi tiềm năng thành nguồn thông tin đáng tin cậy để vận hành và tối ưu hóa hệ thống.

Trong tương lai, với sự phát triển của AI, Học máy và IIoT, các hệ thống phục hồi dữ liệu sẽ ngày càng trở nên tinh vi và tự động hơn. Chúng sẽ không chỉ đơn thuần là phục hồi dữ liệu mà còn có khả năng tự động học hỏi, thích nghi với các loại lỗi mới, và tích hợp sâu hơn vào các hệ thống bảo trì dự đoán và tối ưu hóa quy trình. Điều này sẽ giúp các doanh nghiệp không chỉ khắc phục được các vấn đề hiện tại mà còn tạo ra một nền tảng vững chắc cho sự phát triển bền vững trong tương lai.